Polisülfon (PSU)

Polisülfon (PSU), mükemmel mekanik özellikleri, yüksek termal kararlılığı ve kimyasallara ve oksidasyona karşı direnci ile bilinen yüksek performanslı, amorf bir termoplastik polimerdir. Polietersülfon (PES) ve Polifenilsülfon (PPSU) gibi diğer polimerleri içeren sülfon polimer ailesinin bir üyesidir.

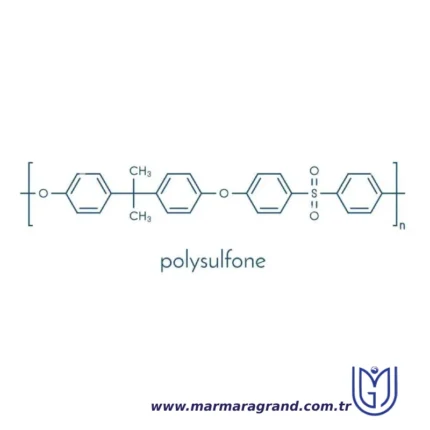

Yapı

Polisülfon (PSU), sülfon (–SO₂–) bağları ile birbirine bağlanan tekrarlayan aromatik halkalardan oluşan doğrusal bir polimer yapısına sahiptir. PSU’nun temel yapısı, bir benzen halkasının bir sülfon grubuna bağlı olması ve bu grubun başka bir aromatik halka ile bağlanması şeklindedir. Bu tekrarlayan ünite, genellikle bifenil gruplarından oluşur ve PSU’nun kimyasal kararlılığını ve ısı direncini sağlar. Polimerin yapısı, aromatik halkaların varlığı nedeniyle oldukça rijittir ve sülfon bağlarının gücü sayesinde olağanüstü dayanıklılık sunar. Sülfon grubu, PSU’nun termal kararlılığını ve oksidasyona karşı direncini artırır, bu da onu zorlu uygulamalarda güçlü ve uzun ömürlü hale getirir. Amorf yapısı sayesinde PSU, bazı kristalin termoplastiklerin aksine şeffaf kalabilir ve farklı formlarda kolayca işlenebilir.

Özellikler

Polisülfon (PSU), olağanüstü özelliklere sahip yüksek performanslı bir termoplastiktir. Yaklaşık 160°C’ye kadar mekanik mukavemetini koruyarak yüksek sıcaklık uygulamalarına uygun hale gelir. PSU, asitler, bazlar ve çeşitli çözücüler dahil olmak üzere geniş bir kimyasal yelpazeye karşı mükemmel direnç gösterir. Bu kimyasal inertlik, PSU’yu agresif üretim ortamları için ideal bir malzeme haline getirir. Malzeme ayrıca yüksek çekme dayanımı ve darbe direnci gibi mükemmel mekanik özellikler sunarak dayanıklılık sağlar. Doğal olarak şeffaf olması, optik netliğin önemli olduğu uygulamalar için faydalıdır. Mükemmel elektriksel yalıtım özellikleri, PSU’nun elektrik ve elektronik uygulamalarında kullanılmasını sağlar. Ayrıca biyouyumlu olması, tıbbi cihazlarda kullanımına olanak tanır. Diğer polimerlere göre daha pahalı olmasına rağmen, PSU’nun zorlu koşullardaki üstün performansı, onu su filtrasyonu, tıbbi cihazlar ve otomotiv bileşenleri gibi uzmanlık gerektiren alanlarda vazgeçilmez bir malzeme yapmaktadır.

Polisülfon (PSU) Uygulamaları:

• Su Filtrasyonu ve Membran Teknolojisi: Kimyasal ve termal direnci nedeniyle ters ozmoz membranları ve atık su arıtımı için kullanılır.

• Tıbbi Cihazlar: Diyaliz cihazları, kan filtreleri, kateterler ve sterilizasyon kapları, biyouyumluluğu ve ısı direnci sayesinde tercih edilir.

• Gıda ve İçecek Endüstrisi: Gıda işleme ekipmanlarında, yüksek sıcaklık direnci ve kimyasal dayanıklılık nedeniyle kullanılır.

• Otomotiv: Bağlantı elemanları ve sensörler, yüksek mukavemet ve ısı direnci gerektiren yerlerde kullanılır.

• Elektrik ve Elektronik: Bağlantılar, anahtarlar ve muhafazalar, elektrik yalıtım özellikleri sayesinde tercih edilir.

• Havacılık ve Savunma: Yüksek mukavemet-ağırlık oranı ve aşırı koşullara dayanıklılığı nedeniyle havacılık ve savunma sanayisinde kullanılır.

Polisülfon (PSU) Avantajları:

✔ Yüksek termal kararlılık: 160°C’ye kadar dayanıklılık sağlar.

✔ Kimyasal direnç: Asitlere, bazlara, çözücülere ve kimyasallara karşı dayanıklıdır.

✔ Biyouyumluluk: Tıbbi ve gıda uygulamaları için güvenlidir.

✔ Mekanik dayanım: Yüksek çekme dayanımı ve darbe direnci sunar.

✔ Elektrik yalıtımı: Elektronik uygulamalar için mükemmel bir yalıtkandır.

✔ Şeffaflık: Görsel inceleme gerektiren uygulamalarda avantaj sağlar.

Polisülfon (PSU) Dezavantajları:

✖ Yüksek maliyet: Diğer birçok termoplastiğe göre daha pahalıdır.

✖ Düşük aşınma direnci: Yüksek aşındırıcı ortamlarda kullanıma uygun değildir.

✖ İşleme zorluğu: Kalıplama ve ekstrüzyon sırasında hassas işlem gerektirir.

✖ Düşük sıcaklıklarda kırılganlık: Çok düşük sıcaklıklarda mekanik performans düşebilir.

✖ Sınırlı UV direnci: Uzun süreli UV maruziyeti malzemeyi bozabilir, bu nedenle dış mekan kullanımı için ek koruma gerektirir.

Politetrafloroetilen (PTFE / Teflon)

Politetrafloroetilen (PTFE), yaygın olarak Teflon olarak bilinen, kimyasal direnç ve düşük sürtünme özellikleriyle tanınan yüksek performanslı, beyaz, mum kıvamında bir polimerdir. PTFE, floropolimer ailesine aittir ve tetrafloroetilen (TFE) monomerlerinin polimerizasyonuyla üretilir.

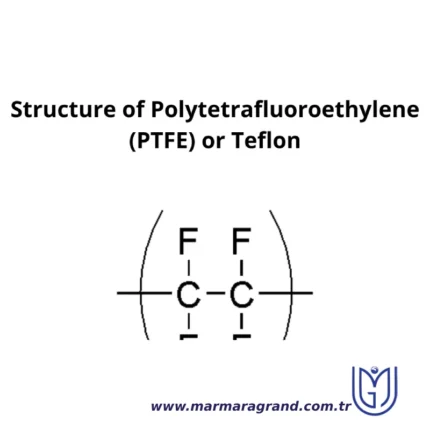

Yapı

Politetrafloroetilen (PTFE), Teflon olarak da bilinir, karbon atomlarının flor atomlarına bağlandığı uzun bir zincirden oluşur. Polimer omurgasındaki her karbon atomu iki flor atomuna bağlıdır ve bu yapı -C(F₂)-C(F₂)- tekrar eden birimlerinden meydana gelir. Bu düzenleme, yüksek kristalin yapıya sahip, sıkı paketlenmiş lineer bir polimer oluşturur. Flor atomları, karbon omurgasını çevreleyerek polimeri dış etkenlerden koruyan yoğun bir tabaka oluşturur. Bu yapı, PTFE’nin kimyasal direnç, yapışmazlık ve düşük sürtünme özelliklerinden sorumludur. Karbon-flor bağlarının güçlü olması, PTFE’yi yüksek sıcaklıklara, kimyasallara ve elektrik iletkenliğine karşı son derece dayanıklı hale getirerek birçok endüstriyel uygulamada kullanılmasını sağlar.

Özellikler

Politetrafloroetilen (PTFE), olağanüstü özellikleri sayesinde en zorlu uygulamalar için oldukça uygundur. Mükemmel kimyasal dirence sahiptir ve çoğu kimyasal, asit ve çözücüden etkilenmez, bu nedenle agresif ortamlarda kullanımı idealdir. PTFE ayrıca yüksek sıcaklıklara dayanıklıdır; -200°C ile 260°C arasındaki sıcaklıklarda bozulmadan kalabilir ve mekanik özelliklerini geniş bir sıcaklık aralığında koruyabilir. Çok düşük sürtünme katsayısına sahip olması, rulmanlar, contalar ve yapışmaz kaplamalar gibi sürtünmenin minimum olması gereken uygulamalar için mükemmel bir seçimdir.

PTFE’nin yapışmaz özellikleri özellikle mutfak eşyalarında yaygın olarak bilinmektedir; tencereler ve tavalar gibi mutfak gereçlerinde, yiyeceklerin yüzeye yapışmasını önlemek için kullanılır. PTFE aynı zamanda iyi bir elektrik yalıtkanıdır ve mükemmel dielektrik özelliklere sahiptir, bu nedenle kablolar ve elektrik izolasyon uygulamaları için uygundur. Düşük yüzey enerjisi, lekelenmeye, kirlenmeye ve neme karşı dayanıklılık sağlar.

Ancak, çok düşük sıcaklıklarda kırılgan olabilir ve yüksek moleküler ağırlığından dolayı özel işleme yöntemleri gerektirir. Tüm bu zorluklara rağmen, PTFE’nin benzersiz özellikleri – aşınma direnci, yüksek sıcaklık dayanımı ve kimyasal direnç – onu kimyasal işleme, tıbbi cihazlar ve elektronik endüstrilerinde vazgeçilmez bir malzeme haline getirir.

PTFE (Teflon) Kullanım Alanları

• Yapışmaz Mutfak Gereçleri: Tencereler ve tavalar gibi mutfak gereçlerinde yapışmaz kaplama olarak kullanılır.

• Kimya Endüstrisi: Conta, sızdırmazlık elemanları, boru kaplamaları ve tank kaplamalarında kimyasal direnci nedeniyle tercih edilir.

• Elektrik Yalıtımı: Yüksek sıcaklık ve dielektrik özellikleri sayesinde kablo izolasyonu ve elektrik bileşenlerinde kullanılır.

• Rulmanlar ve Burçlar: Düşük sürtünme ve yüksek dayanıklılık gerektiren mekanik uygulamalarda kullanılır.

• Tıbbi Cihazlar: Kateterler, protezler ve cerrahi cihazlarda biyouyumluluk ve kimyasal durgunluk özellikleri nedeniyle kullanılır.

• Havacılık ve Uzay Sanayi: Sızdırmazlık elemanları, yağlayıcılar ve yakıt sistemlerinde yüksek performanslı uygulamalarda yer alır.

• Otomotiv: Conta ve rulmanlar gibi yüksek sıcaklıklara ve kimyasallara maruz kalan parçalarda kullanılır.

• Gıda İşleme: Makineler ve ekipmanlar için yapışmaz kaplama veya sert temizlik kimyasallarına karşı dayanıklı yüzeyler oluşturmak için tercih edilir.

PTFE (Teflon) Avantajları

• Kimyasal Direnç: Çoğu kimyasal, asit ve çözücüye karşı inerttir, bu da onu aşındırıcı ortamlarda kullanım için mükemmel kılar.

• Yüksek Sıcaklık Dayanımı: -200°C ile 260°C arasında geniş bir sıcaklık aralığında özelliklerini koruyabilir.

• Düşük Sürtünme: PTFE’nin sürtünme katsayısı çok düşüktür, bu da onu hareketli parçalarda aşınmayı azaltmak için ideal hale getirir.

• Yapışmaz Özellik: Yapışmaz kaplamalar için mükemmeldir ve mutfak gereçleri gibi birçok alanda yaygın olarak kullanılır.

• Elektrik Yalıtımı: Mükemmel elektrik yalıtkanlığı sağlar, bu nedenle elektrik bileşenlerinde yaygın olarak kullanılır.

• Hava Koşullarına Dayanıklılık: UV ışınlarına ve hava koşullarına karşı dirençlidir, bu nedenle dış mekan uygulamalarında uygundur.

• Dayanıklılık: Güçlendirilmiş halde uzun ömürlüdür ve yüksek mekanik mukavemet sunar.

PTFE (Teflon) Dezavantajları

• Düşük Sıcaklıklarda Kırılganlık: Çok düşük sıcaklıklarda kırılgan hale gelir, bu yüzden soğuk ortamlarda kullanımı sınırlıdır.

• İşleme Zorlukları: Özel işleme teknikleri gerektirir (örneğin, sinterleme ve kalıplama), bu da üretim sürecini zor ve maliyetli hale getirebilir.

• Düşük Mekanik Mukavemet: Saf PTFE mekanik olarak zayıftır ve cam elyafı veya diğer takviyelerle güçlendirilmesi gerekebilir.

• Pahalıdır: PTFE, diğer polimerlere kıyasla daha maliyetlidir, bu nedenle bazı uygulamalarda maliyet etkinliği açısından uygun olmayabilir.

• Sınırlı Aşınma Direnci: Düşük sürtünmeye sahip olsa da, yüksek yük taşıma uygulamalarında zamanla aşınabilir, bu yüzden dolgularla güçlendirilmesi gerekebilir.

Polyamid Elyaf Bileşikleri

Polyamid Elyaf Bileşikleri, yaygın olarak naylon bazlı malzemeler olarak bilinen, mükemmel mekanik dayanım, dayanıklılık ve kimyasal dirençleri ile tanınan yüksek performanslı mühendislik polimerleridir. Bu elyaf bileşikleri, esas olarak PA6 (Naylon 6) ve PA66 (Naylon 6,6) üzerine kuruludur; bunun yanı sıra PA11, PA12, PA46, PA6T gibi özel uygulamalar için çeşitli varyasyonları da bulunur. Bu bileşikler, alev geciktirici, UV direnci ve termal stabilite gibi özellikleri artırmak için katkı maddeleri ile modifiye edilebilir.

Yapı

Polyamid elyaf bileşikleri, diaminler ve dikarboksilik asitler veya laktamlar aracılığıyla polimerizasyonla oluşan uzun zincirli sentetik polimerlerden oluşur. Moleküler yapılarındaki tekrarlayan amide (-CONH-) bağları, dayanıklılık, esneklik ve termal stabilite sağlar. Polyamid elyaflarının omurgası, komşu polimer zincirleri arasındaki hidrojen bağları ile güçlendirilir, bu da onların yüksek gerilme dayanımını ve aşınma direncini artırır. Yapı, cam elyafları, alev geciktirici katkılar veya UV stabilizatörleri gibi takviyelerle değiştirilerek özel özellikler artırılabilir. Polyamid bileşikleri, türüne bağlı olarak kristalinlik derecelerini değiştirerek mekanik performansı, nem emilimini ve işlenebilirliği etkiler. Moleküler zincirlerin düzeni, erime noktası, dayanıklılık ve esneklik gibi özellikleri etkileyerek, bu bileşenleri tekstil, otomotiv bileşenleri ve endüstriyel malzemelerde talepkar uygulamalar için uygun hale getirir.

Özellikler

Polyamid elyaf bileşikleri, yüksek mekanik dayanım, esneklik ve dayanıklılığın birleşimi sayesinde çeşitli zorlu uygulamalar için uygundur. Mükemmel gerilme dayanımına ve aşınma direncine sahiptirler, bu da onların zamanla mekanik strese ve aşınmaya karşı dayanıklı olmasını sağlar. Termal stabilite sunar, bazı türleri 200°C’nin üzerinde bile dayanıklılığını korur. Bu bileşikler ayrıca, yağlara, solventlere ve yakıtlara karşı iyi kimyasal direnç gösterir, bu da onları otomotiv ve endüstriyel uygulamalar için ideal hale getirir. Ancak, polyamidlerin nem emme eğilimi vardır, bu da boyutsal stabiliteyi ve mekanik özellikleri etkileyebilir. Cam elyafları veya alev geciktirici katkılar gibi takviyelerin eklenmesi, sertliği, yangın direncini ve çevresel stabiliteyi artırabilir. Polyamid elyaf bileşikleri, iyi darbe direnci ve esneklik sunarak, onları tekstil, elektrik bileşenleri ve yüksek performanslı mühendislik uygulamaları için ideal hale getirir.

Uygulamalar

-

Tekstiller: Giyim, halılar, mobilya döşemeleri ve endüstriyel kumaşlar gibi dayanıklılık ve esneklik gerektiren uygulamalarda kullanılır.

-

Otomotiv: Yakıt hatları, hava alımı manifoldları, bağlantılar ve motor altı bileşenler gibi yüksek ısı ve kimyasal direnç gerektiren yerlerde kullanılır.

-

Elektronik ve Elektrikli Ürünler: Kablo yalıtımı, devre kesiciler, anahtar muhafazaları ve bağlantılar gibi elektriksel yalıtım özellikleri gerektiren uygulamalarda kullanılır.

-

Endüstriyel Kullanımlar: Konveyor bantları, ipler, filtrasyon sistemleri ve yüksek performanslı mühendislik parçaları gibi uygulamalarda kullanılır.

-

Spor ve Dış Mekan Ekipmanları: Dağcılık halatları, balıkçılık ipleri ve spor giyimi gibi uygulamalarda kullanılmak için güçlü ve dayanıklıdır.

Avantajlar

-

Yüksek mekanik dayanım ve aşınma direnci, uzun süreli performans sağlar.

-

Mükemmel termal stabilite, endüstriyel ve otomotiv uygulamalarında yüksek sıcaklıklara dayanabilir.

-

Yağlar, yakıtlar ve solventlere karşı iyi kimyasal direnç sunar.

-

Metallerden daha hafif olduğundan, ağırlık duyarlı uygulamalar için uygundur.

-

Esnek ve elastik olup, tekstil ve mühendislik uygulamalarında geniş bir kullanım yelpazesi sağlar.

-

Alev geciktirici, UV direnci ve geliştirilmiş performans gibi katkı maddeleriyle modifiye edilebilir.

Dezavantajlar

-

Yüksek nem emilimi, boyutsal stabiliteyi ve mekanik özellikleri etkileyebilir.

-

İşleme zorlukları: Yüksek erime noktaları ve özel kurutma gereksinimleri nedeniyle işlenmesi zor olabilir.

-

Uzun süreli UV maruziyeti altında, stabilizatörler eklenmediği takdirde bozulmaya karşı hassastır.

-

Diğer sentetik elyaflara kıyasla, özellikle yüksek performanslı türler pahalı olabilir.

Pürüzsüzleştirici masterbatch

Yapısı

Smoothing masterbatch, taşıyıcı reçine, fonksiyonel katkı maddeleri ve işleme yardımcılarından oluşur. Genellikle polietilen (PE) veya polipropilen (PP) bazlı taşıyıcı reçineler, hedef polimerle uyumluluğu sağlamak ve katkıların homojen dağılmasını kolaylaştırmak için kullanılır. Fonksiyonel katkılar arasında silikon bazlı bileşikler, mumlar veya özel kaydırıcılar bulunur; bunlar yüzey pürüzlülüğünü azaltmak ve akış özelliklerini geliştirmek için eklenir. İşleme yardımcıları, ekstrüzyon veya kalıplama sırasında polimerin reolojik davranışını iyileştirerek eriyik kırılması, köpekbalığı derisi etkisi ve akış izleri gibi kusurların oluşumunu önler. Masterbatch’in yapısı, ısıl kararlılık sağlayacak ve hedef polimerle karışabilir olacak şekilde tasarlanır. Genellikle granül veya pelet formunda sunulur, bu da üretim sırasında kolay dozajlama imkanı sağlar.Özellikleri

Smoothing masterbatch, plastik ürünlerin yüzey kalitesi ve işlenebilirliğini artıran birçok önemli özelliğe sahiptir:- Mükemmel Dağılım Özelliği: Polimer matrisinde homojen dağılır, bu da tutarlı performans sağlar.

- Yüzey Pürüzlülüğünü Azaltır: Eriyik polimerin akış davranışını değiştirerek pürüzsüz ve parlak bir yüzey elde edilmesini sağlar.

- Isıl Kararlılık: Yüksek sıcaklıklarda bile etkinliğini korur, bozulma yapmaz.

- Kayganlık Sağlar: Polimer zincirleri arasındaki sürtünmeyi azaltarak daha iyi kalıp doldurma ve ekstrüzyon performansı sunar.

- Geniş Polimer Uyumluluğu: PE, PP, PS gibi birçok termoplastikle uyumludur ve mekanik özellikleri olumsuz etkilemez.

- Estetik ve Yapısal Avantaj: Ürünlerin hem görünümünü hem de dayanıklılığını artırır.

Kullanım Alanları

- Blown Film & Cast Film: Şeffaflığı artırır, yüzey pürüzlülüğünü azaltır, parlaklık sağlar.

- Enjeksiyon Kalıplama: Kaynak çizgileri, akış izleri ve eriyik kırılması gibi yüzey kusurlarını en aza indirir.

- Ekstrüzyon Kaplama ve Laminasyon: Yüzey kalitesini ve yapışma performansını artırır.

- Boru ve Profiller: Düzgün ve kaygan yüzey sağlar, sürtünme ve aşınmayı azaltır.

- Otomotiv ve Tüketici Ürünleri: Plastik parçaların estetik görünümünü ve dokunma hissini geliştirir.

Avantajları

- Yüzey Düzgünlüğü ve Parlaklık Artışı: Yüksek kaliteli bir görünüm sağlar.

- Kusurların Azaltılması: Köpekbalığı derisi etkisi, eriyik kırılması ve pürüzlü yüzeylerin önüne geçilir.

- Akış Özelliklerini Geliştirir: Daha iyi kalıp doldurma ve ekstrüzyon verimliliği sağlar.

- Polimer Uyumluluğu: Mekanik özellikleri etkilemeden farklı polimerlerle kullanılabilir.

- İşleme Verimliliğini Artırır: Sürtünmeyi ve iç gerilimleri azaltır.

- Estetik Gelişim: Ambalaj, otomotiv ve ev ürünlerinde daha iyi bir görünüm sunar.

Dezavantajları

- Üretim Maliyetini Artırabilir: İlave katkı malzemeleri maliyeti yükseltebilir.

- Aşırı Kullanım Mekanik Dayanımı Etkileyebilir: Fazla miktarda kullanım, ürünün yapısal gücünü azaltabilir.

- Uyumluluk Sorunları: Bazı özel polimerlerle uyumsuzluk yaşanabilir.

- Yüzey Yapışması Sorunları: Fazla kullanım, kaplama ve baskı işlemlerinde yapışma problemleri oluşturabilir.

- Dozajlama Hassasiyeti Gerekir: En iyi performans için doğru miktarda kullanılmalıdır.

Stirenik Blok Kopolimerler (TPS)

Stirenik Blok Kopolimerler (TPS), sert ve yumuşak polimer segmentlerinin dönüşümlü olarak bulunduğu bir termoplastik elastomer (TPE) sınıfıdır. Sert segmentler polistirenden (PS) oluşurken, yumuşak segmentler polibütadien (PB) veya poliizopren (PI) gibi kauçuk benzeri elastomerlerden meydana gelir. Bu yapı, TPS malzemelerine kauçuğun elastikiyetini verirken termoplastiklerin kolay işlenebilirliğini korur.

Yapı

Stirenik Blok Kopolimerler (TPS), sert ve yumuşak polimer segmentlerinin dönüşümlü olarak bulunduğu faz ayrışmalı bir yapıya sahiptir. Sert segmentler, dayanım, sertlik ve termal stabilite sağlayan polistiren (PS) alanlarından oluşur; yumuşak segmentler ise polibütadien (PB), poliizopren (PI) veya etilen-bütilen (EB) gibi elastomeric malzemelerden yapılır ve esneklik ile elastikiyet kazandırır. Bu blok kopolimerler, polistiren bloklarının ayrı alanlar halinde birleştiği fiziksel bir çapraz bağ ağı oluşturur; bu alanlar malzemeyi bir arada tutan fiziksel çapaklar gibi davranır, kauçuksu segmentler ise sürekli kalır ve elastikiyet sağlar. Bu benzersiz morfoloji, TPS malzemelerinin oda sıcaklığında termoset elastomerler gibi davranmasını, ancak ısıtıldığında yumuşayıp akmasını sağlar; bu da onları tamamen termoplastik ve kolayca yeniden işlenebilir hale getirir. Polistiren ile elastomeric segmentler arasındaki faz ayrışması, TPS’ye dayanım, esneklik ve işlenebilirlik gibi karakteristik bir kombinasyon kazandırır; bu da onları hem dayanıklılık hem de yumuşak dokunuş özellikleri gerektiren uygulamalarda yaygın olarak kullanılan bir malzeme yapar.

Özellikler

Stirenik Blok Kopolimerler (TPS), faz ayrışmalı yapıları sayesinde elastikiyet, dayanım ve işlenebilirliğin benzersiz bir kombinasyonunu sergiler. Mükemmel esneklik ve kauçuk benzeri elastikiyet sunarlar; bu da onların kalıcı deformasyon olmadan esneyip orijinal şekillerine dönmesini sağlar. Mekanik özellikleri arasında iyi çekme dayanımı ve darbe direnci bulunur, bu da onları çeşitli uygulamalarda dayanıklı kılar. TPS malzemeleri genellikle 100°C’nin altında iyi performans gösteren orta düzeyde bir ısı direncine sahiptir ve birçok yağa, grese ve kimyasala karşı dirençlidir; bu da zorlu ortamlarda stabilitelerini artırır. Ayrıca iyi yapışma özellikleri sunarlar, bu da onları diğer plastiklere üst kalıplama için uygun hale getirir. Termoset kauçuklardan farklı olarak, TPS malzemeleri termoplastiktir; yani birden fazla kez eritilip yeniden şekillendirilebilir ve geri dönüştürülebilir, bu da üretim verimliliğini ve sürdürülebilirliği iyileştirir. Yumuşak dokunuş hissi sağlarlar, bu da onları tutamaklar, kulplar ve diğer ergonomik uygulamalar için ideal yapar. Ek olarak, özellikle SEBS gibi formülasyonlarda iyi hava koşullarına ve UV direncine sahiptir, bu da oksidasyon stabilitesini artırır. Bu birleşik özellikler, TPS’yi otomotiv, tıbbi, tüketici ürünleri ve yapıştırıcı uygulamalarında yaygın olarak kullanılan bir malzeme haline getirir.

Uygulamalar

Otomotiv Endüstrisi: Yumuşak dokunuşlu iç bileşenler (gösterge panelleri, kapı panelleri) Contalar, salmastralar ve titreşim sönümleyiciler Tutma pedleri ve koruyucu kaplamalar Tüketici Ürünleri: Aletler, diş fırçaları ve tıraş bıçakları için tutamaklar ve kulplar Spor ekipmanları, ayakkabı tabanları ve koruyucu ekipman Esnek ambalajlar ve gerilebilir filmler Tıbbi Uygulamalar: Tıbbi borular ve şırınga pistonları Üst kalıplama ile yumuşak dokunuşlu tıbbi cihazlar Esnek, biyouyumlu bileşenler Yapıştırıcılar ve Sızdırmazlık Malzemeleri: Basınca duyarlı yapıştırıcılar (PSAs) Ambalaj ve ayakkabı için sıcak eriyik yapıştırıcılar Elektronik ve Elektrik: Cihazlar için koruyucu kaplamalar Tel ve kablo yalıtımıAvantajlar

Yüksek Elastikiyet ve Esneklik: Kauçuk benzeri esneme ve yumuşaklık sağlar. İyi Darbe ve Çekme Dayanımı: Dayanıklılık ve aşınma direncini artırır. Termoplastik Yapı: Kolayca eritilip yeniden şekillendirilebilir ve geri dönüştürülebilir. Yumuşak Dokunuş Hissi: Ergonomik tutamaklar ve üst kalıplama için idealdir. Çeşitli Malzemelere İyi Yapışma: Çok malzemeli uygulamalar için uygundur. Yağlara, Greslere ve Kimyasallara Karşı Direnç: Zorlu ortamlarda iyi performans gösterir. Hafif: Malzeme maliyetlerini düşürür ve enerji verimliliğini artırır. İyi Hava ve UV Direnci: Bazı formülasyonlar (ör. SEBS) dış mekan dayanıklılığını artırır. Kolay İşlenebilirlik: Enjeksiyon kalıplama, ekstrüzyon ve üfleme kalıplama ile uyumludur.Dezavantajlar

Daha Düşük Isı Direnci: 100°C üzerindeki performans sınırlıdır. Bazı Plastiklere Kıyasla Daha Düşük Sertlik: Yapısal uygulamalar için takviye gerektirebilir. Sıcak Koşullarda Yapışkanlaşabilir: Bazı türler yumuşayıp şekil tutma özelliğini kaybedebilir. Standart Plastiklerden Daha Yüksek Maliyet: PP ve PE gibi geleneksel poliolefinlere göre daha pahalıdır.- Sınırlı Yük Taşıma Kapasitesi: Ağır mekanik uygulamalar için uygun değildir.

Termoplastik Poliamid Elastomer (TPA)

Termoplastik Poliamid Elastomer (TPA), elastomerlerin esnekliği ve elastikiyeti ile termoplastiklerin dayanımı ve işlenebilirliğini birleştiren bir termoplastik elastomer (TPE) türüdür. TPA’lar, yumuşak ve sert segmentlerin dönüşümlü olarak yer aldığı bir yapıda oluşur; yumuşak segmentler elastikiyet sağlarken, sert segmentler (genellikle poliamid bazlı) mekanik dayanım ve termal stabilite sunar.

Yapı

Termoplastik Poliamid Elastomerin (TPA) yapısı, yumuşak ve sert segmentlerin dönüşümlü olarak bulunduğu faz ayrışmalı bir morfolojiden oluşur. Yumuşak segmentler genellikle poliether veya polyester zincirlerinden yapılır ve esneklik, elastikiyet ve düşük sıcaklık performansı sağlar. Sert segmentler ise poliamid (naylon) bileşenlerinden türetilir ve mekanik dayanım, kimyasal direnç ve termal stabilite kazandırır. Bu blok kopolimer yapısı, TPA’lara hem kauçuk benzeri elastikiyet hem de termoplastik işlenebilirlik sağlar. Sert poliamid alanları fiziksel çapraz bağlar gibi davranır, malzemeyi güçlendirir ve şekil stabilitesi sunarken, yumuşak segmentler esneme ve enerji emilimi sağlar. Bu benzersiz mikro yapı, TPA’ların mükemmel mekanik özelliklerini korurken, geleneksel termoplastikler gibi yeniden işlenebilir ve geri dönüştürülebilir olmalarını mümkün kılar.

Özellikler

Termoplastik Poliamid Elastomer (TPA), esneklik, dayanım ve kimyasal direncin benzersiz bir kombinasyonunu sergiler, bu da onu oldukça çok yönlü bir malzeme haline getirir. Yüksek elastikiyet ve mükemmel geri kazanım özelliği sayesinde kauçuk gibi davranır, ancak termoplastik işlenebilirliği korur. TPA’lar üstün mekanik dayanım, aşınma direnci ve uzun ömür sunar, bu da onları zorlu uygulamalar için uygun hale getirir. Ayrıca, özellikle yakıtlara, çözücülere ve endüstriyel kimyasallara karşı olağanüstü kimyasal ve yağ direnci gösterirler, bu da zorlu ortamlardaki performanslarını artırır. Bunun yanı sıra, TPA’lar iyi bir termal stabiliteye sahiptir ve geniş bir sıcaklık aralığında önemli bir bozulma olmadan dayanabilir. Ancak higroskopik yapıları nedeniyle çevreden nem absorbe etme eğilimindedirler, bu da işleme öncesi uygun kurutma gerektirir. Buna rağmen, hafif yapıları, geri dönüştürülebilir olmaları ve enjeksiyon kalıplama ile ekstrüzyon gibi standart termoplastik yöntemlerle kolay işlenebilmeleri, TPA’ları otomotiv, elektronik ve tıbbi uygulamalar gibi çeşitli endüstriler için çekici bir seçenek haline getirir.

TPA Uygulamaları

Otomotiv: Yakıt hatları, hava kanalları, contalar, salmastralar ve hortumlar. Elektronik: Tel yalıtımı, konektörler ve koruyucu kaplamalar. Tıbbi Cihazlar: Borular, kateterler, esnek bileşenler ve tutamaklar. Endüstriyel Makineler: Konveyör bantları, contalar, titreşim sönümleyiciler ve esnek kaplinler. Spor ve Tüketici Ürünleri: Ayakkabı tabanları, esnek tutamaklar, koruyucu ekipmanlar ve aşınmaya dayanıklı tekstiller.TPA Avantajları

Yüksek kimyasal ve yağ direnci: Yakıtlara, çözücülere ve endüstriyel kimyasallara karşı dayanıklıdır. Mükemmel mekanik dayanım: Sertlik, dayanıklılık ve aşınma direnci sunar. İyi esneklik ve elastikiyet: Kauçuk benzeri özellikler ile termoplastik işleme avantajları sağlar. Geniş sıcaklık aralığında stabilite: Hem yüksek hem de düşük sıcaklıklarda iyi performans gösterir. Hafif ve geri dönüştürülebilir: Geleneksel kauçuğa kıyasla daha sürdürülebilirdir. Kolay işlenebilirlik: Enjeksiyon kalıplama, ekstrüzyon veya üfleme kalıplama ile işlenebilir.TPA Dezavantajları

Daha yüksek maliyet: Standart termoplastik elastomerlere (TPE’ler) göre daha pahalıdır. Higroskopik yapı: Nem absorbe eder, işleme öncesi kurutma gerektirir. Tam vulkanize kauçuğa göre daha az esneklik: Bazı elastomerlerin elastikiyetine tam olarak ulaşamayabilir. Sınırlı UV direnci: Bazı türleri dış mekan uygulamaları için UV stabilizatörleri gerektirebilir.Termoplastik Poliolefinler (TPO)

Termoplastik Poliolefinler (TPO), polipropilen (PP), polietilen (PE) ve elastomerlerin özelliklerini birleştiren poliolefin bazlı bir termoplastik elastomer sınıfıdır. Dayanıklılıkları, esneklikleri, kimyasal dirençleri ve işleme kolaylıkları nedeniyle çeşitli endüstrilerde yaygın olarak kullanılırlar.

Yapı

Termoplastik Poliolefinler (TPO), yarı kristal bir polipropilen (PP) matris ile amorf elastomeric alanların, genellikle etilen-propilen-dien monomeri (EPDM) veya etilen-propilen kauçuğu (EPR) ile karıştırıldığı heterojen bir polimer yapısına sahiptir. PP bileşeni sertlik, termal stabilite ve dayanım sağlarken, elastomeric faz esneklik, darbe direnci ve tokluk kazandırır. Kopolimerlerden farklı olarak, TPO’lar faz ayrışmalı bir mikro yapıya sahiptir; kauçuk parçacıkları PP matris içinde kimyasal olarak bağlanmadan dağılır. Bu yapı, TPO’ların termoplastik kalmasını sağlar, yani kalıcı kimyasal çapraz bağlanma olmadan eritilip yeniden işlenebilirler. Ayrıca, talk, cam elyafı veya karbon siyahı gibi isteğe bağlı dolgu maddelerinin varlığı, sertlik ve dayanıklılık gibi özellikleri değiştirebilir. PP’nin kristal bölgeleri ile amorf elastomer fazı arasındaki denge, TPO’lara dayanım, esneklik ve geri dönüştürülebilirlik gibi benzersiz bir kombinasyon kazandırır; bu da onları otomotiv parçaları, çatı membranları ve esnek ambalaj malzemeleri gibi uygulamalar için ideal hale getirir.

Özellikler

Termoplastik Poliolefinler (TPO), mekanik, termal, kimyasal ve elektriksel özelliklerin benzersiz bir kombinasyonuna sahiptir ve bu da onları çeşitli uygulamalarda çok yönlü yapar. Mekanik olarak, yarı kristal polipropilen (PP) matrisi ile etilen-propilen kauçuğu (EPR) veya EPDM gibi elastomeric bileşenlerin birleşimi sayesinde yüksek darbe direnci, iyi esneklik ve orta sertlik sunarlar. Ayrıca mükemmel yırtılma ve aşınma direnci sergilerler, bu da onları zorlu ortamlarda dayanıklı kılar. Termal olarak, TPO’lar 120–140°C’ye kadar sıcaklıklara dayanabilir ve PP fazının nispeten düşük erime noktası (~165°C) sayesinde enjeksiyon kalıplama, ekstrüzyon ve termoform ile kolayca işlenebilir. Kimyasal olarak, yağlara, greslere, çözücülere, asitlere ve bazlara karşı yüksek direnç gösterirler; uygun stabilizasyon ile iyi UV ve hava koşullarına dayanıklılık sunarlar, bu da onları otomotiv dış yüzeyleri ve çatı membranları gibi dış mekan uygulamaları için uygun hale getirir. Ayrıca, düşük su emilimi sayesinde nemli koşullarda boyutsal stabilite sağlarlar. Elektriksel olarak iyi yalıtkanlar olarak işlev görürler, bu da onları belirli tel ve kablo uygulamalarında kullanışlı yapar. Termoplastik yapıları eritme ve yeniden şekillendirme imkanı sunar, bu da onları geleneksel termoset kauçuklara kıyasla oldukça geri dönüştürülebilir ve çevre dostu hale getirir. Dahası, TPO’lar hafiftir, bu da otomotiv uygulamalarında yakıt verimliliğine katkıda bulunur ve malzeme maliyetlerini düşürür. Bu birleşik özellikler, TPO’ları otomotiv tamponları, esnek ambalajlar, tüketici ürünleri ve yapı malzemeleri için ideal kılar.

Termoplastik Poliolefinlerin Uygulamaları

Otomotiv Endüstrisi: Tamponlar ve fasiyalar İç trim panelleri ve gösterge paneli bileşenleri Hava sızdırmazlık contaları ve alt gövde kalkanları Yakıt verimliliği için hafif yapısal parçalar Çatı ve İnşaat: TPO çatı membranları (su geçirmez ve UV dayanıklı) Esnek yapı malzemeleri ve dış cephe kaplamaları Pencere ve kapı contaları Tüketici Ürünleri: Spor ekipmanları (ör. yumuşak dokunuşlu tutamaklar, koruyucu ekipman) Tıbbi bileşenler (kimyasal direnç nedeniyle) Depolama kutuları ve mobilya bileşenleri gibi ev eşyaları Ambalaj Endüstrisi: Sert ve esnek gıda kapları Endüstriyel ambalaj çözümleri Elektrik ve Elektronik: Tel ve kablo yalıtımı Cihazlar için koruyucu kaplamalarTermoplastik Poliolefinlerin Avantajları

Yüksek Darbe Direnci: Şokları ve mekanik stresi etkili bir şekilde absorbe eder. Esnek Ama Dayanıklı: Elastikiyet ile yapısal bütünlüğü dengeler. Mükemmel Hava ve UV Direnci: Dış mekan uygulamaları için idealdir. İyi Kimyasal ve Su Direnci: Yağlara, çözücülere ve neme karşı dayanıklıdır. Hafif: Malzeme maliyetlerini düşürür ve araçlarda yakıt verimliliğini artırır. Kolay İşlenebilir ve Şekillendirilebilir: Enjeksiyon kalıplama, ekstrüzyon veya termoform ile işlenebilir. Termoplastik ve Geri Dönüştürülebilir: Yeniden işlenebilir, çevre dostu bir seçenektir. Maliyet Etkin: Termoset kauçuklara kıyasla daha düşük üretim maliyeti sunar.Termoplastik Poliolefinlerin Dezavantajları

Daha Düşük Isı Direnci: Yaklaşık 120–140°C ile sınırlıdır, yüksek ısı uygulamaları için uygun değildir. Bazı Plastiklere Kıyasla Daha Düşük Sertlik: Yapısal dayanım için takviye (ör. cam elyafı) gerektirebilir. Yüzey Kaplama Sınırlamaları: Estetiği iyileştirmek için kaplama veya işlem gerektirebilir. Yapıştırıcılarla Bağlanma Zorluğu: Düşük yüzey enerjisi nedeniyle özel yapıştırma teknikleri gerektirir. Aşırı Soğukta Kırılganlaşabilir: Bazı formülasyonlar çok düşük sıcaklıklarda esnekliğini kaybedebilir.Üre-formaldehit (UF) reçineleri

Üre-formaldehit (UF) reçineleri, üre ile formaldehitin reaksiyonu sonucu elde edilen bir termoset (ısı ile sertleşen) polimer sınıfıdır. Yüksek dayanım, sertlik ve ekonomik olmaları nedeniyle yapıştırıcılarda, kalıplama bileşiklerinde ve yüzey kaplamalarında yaygın olarak kullanılırlar.

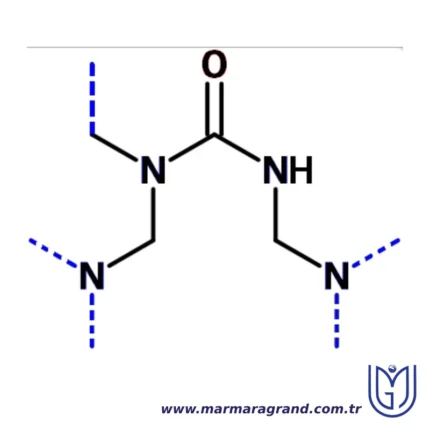

Yapı

Üre-formaldehit reçineleri, üre ve formaldehitin polimerizasyonu yoluyla oluşan karmaşık üç boyutlu bir ağ yapısına sahiptir. Reaksiyonun ilk aşamasında, formaldehit ile üre arasında kademeli bir kondensasyon tepkimesi gerçekleşir ve hidroksimetillenmiş üre türevleri oluşur. Bu ara bileşikler daha sonra polikondensasyona uğrayarak, molekülleri birbirine bağlayan metilen (-CH₂-) ve metilen eter (-CH₂OCH₂-) bağlarını oluşturur.

Reaksiyon ilerledikçe çapraz bağlanma artar ve sert, aşırı derecede dallanmış ve termoset bir polimer yapısı meydana gelir. Nihai sertleşmiş reçine, birbirine bağlı üre ve formaldehit ünitelerinden oluşan geniş bir ağ yapısı içerir ve bu da ona yüksek dayanıklılık ve sertlik kazandırır. Ancak, yapıda kalan reaksiyona girmemiş formaldehit, özellikle bazı uygulamalarda emisyon riski yaratabilir.

Özellikler

Üre-formaldehit reçineleri, onları birçok endüstriyel uygulama için uygun kılan çeşitli özelliklere sahiptir:

-

Yüksek çekme dayanımı, sertlik ve rijitlik, bu reçineleri yapıştırıcılarda ve kalıplanmış ürünlerde ideal hâle getirir.

-

Isıya karşı iyi direnç gösterirler, ancak neme uzun süre maruz kalma durumunda bozulma meydana gelebilir.

-

Hafif bir yapıya sahiptirler ve mükemmel yüzey kalitesi sunarlar; bu da özellikle ahşap esaslı levha ürünlerinde (örneğin kontrplak, MDF) yaygın kullanılmalarını sağlar.

-

Hızlı kürleşme (sertleşme) özellikleri üretim verimliliğini artırır.

-

Ekonomiktir, fenol-formaldehit gibi alternatif reçinelere göre daha düşük maliyetlidir.

Ancak:

-

Kırılgan yapıda olabilirler, bu da mekanik stres altında çatlama riskini artırır.

-

Formaldehit salımı, sağlık ve çevre açısından önemli bir sorundur. Bu nedenle düşük emisyonlu formülasyonlar ve formaldehit tutucu katkı maddeleri geliştirilmiştir.

Uygulama Alanları

-

Kontrplak, sunta ve orta yoğunluklu lif levha (MDF) üretiminde yapıştırıcı olarak

-

Elektrik donanımları, düğmeler ve ev eşyaları gibi ürünlerde kalıplama bileşiği olarak

-

Tekstil, kâğıt ve laminat yüzeyler için kaplama malzemesi olarak

-

Yalıtım malzemeleri (özellikle ısı yalıtımı sağlayan bazı köpük türleri)

-

Otomotiv ve inşaat sektöründe bağlayıcı ve yüzey kaplama amaçlı kullanılır

Avantajlar

-

Yüksek dayanım ve rijitlik, taşıyıcı uygulamalarda kullanıma uygundur

-

Hızlı kürleşme özelliği, üretim sürecini hızlandırır

-

Düşük maliyet, diğer sentetik reçinelere göre ekonomik avantaj sağlar

-

Ahşap ve gözenekli yüzeylere mükemmel yapışma

-

İyi elektrik yalıtım özellikleri, elektriksel bileşenlerde kullanımını destekler

Dezavantajlar

-

Kırılgan yapı, mekanik stres altında çatlama eğilimi

-

Neme karşı düşük direnç, özellikle nemli ortamlarda bozulma riski

-

Formaldehit emisyonu, sağlık ve çevre açısından potansiyel tehlike

-

Sınırlı esneklik, elastikiyet gereken uygulamalarda uygun değildir

-

Uzun süreli ısı veya nem maruziyetinde, fenolik reçinelere göre daha az dayanıklıdır