Alev geciktirici poliamid elyaf bileşikleri

Alev Geciktirici Poliamid (PA) Elyaf Bileşikleri, tutuşmaya karşı direnç göstermek, alevin yayılmasını azaltmak ve duman üretimini en aza indirmek üzere özel olarak tasarlanmış malzemelerdir. Bu bileşikler, yangın güvenliğinin kritik önemde olduğu otomotiv, elektrik, elektronik ve tekstil gibi sektörlerde yaygın şekilde kullanılmaktadır.

Yapı

Alev geciktirici poliamid elyaf bileşikleri, poliamid polimerleri ile alev geciktirici katkı maddelerinin bir araya getirilmesiyle üretilen mühendislik malzemeleridir. Temel polimer genellikle PA6 veya PA66 olup, bu yapılar dayanıklılık, esneklik ve yüksek erime direnci sağlar. Alev geciktirici katkılar, tutuşmayı önlemek ve yanma hızını yavaşlatmak amacıyla bileşime dahil edilir. Bu katkılar halojenli (örneğin bromlu bileşikler) veya halojensiz (fosfor, azot ya da alüminyum dietilfosfinat, magnezyum hidroksit gibi inorganik dolgular) olabilir.

Bu bileşiklerin moleküler yapısı, kömürleşmeyi teşvik eden, ısı yayılımını azaltan ve duman oluşumunu baskılayan şekilde tasarlanmıştır. Bazı formülasyonlarda, alev geciktirme verimini artırmak için melamin bazlı bileşikler veya nano dolgular gibi sinerjik katkılar da kullanılır. Nihai yapının verimliliği, bu katkıların poliamid matrisi içindeki dağılımına ve türüne bağlıdır. Böylece, alev dayanımı, mekanik bütünlük ve işlenebilirlik arasında ideal bir denge sağlanır.

Özellikler

Alev geciktirici poliamid elyaf bileşikleri, termal stabilite, mekanik dayanım ve yangına dayanıklılık kombinasyonuna sahip olup, yüksek performanslı uygulamalar için uygundur. Bu malzemeler, genellikle UL 94 V-0 veya V-1 gibi katı yangın güvenliği standartlarını karşılayacak şekilde tasarlanmıştır; bu, malzemenin tutuştuktan sonra kendiliğinden kısa sürede sönme kabiliyeti olduğunu gösterir.

Bu bileşikler:

-

Düşük alevlenebilirlik

-

Az ısı yayımı

-

Minimum duman ve toksik gaz emisyonu gibi özellikler sergiler; bu da özellikle kapalı alanlar veya kamusal mekânlar için avantaj sağlar.

Yüksek gerilme dayanımı, esneklik ve aşınma direnci gibi mekanik özellikler, alev geciktirici katkılara rağmen büyük ölçüde korunur. Ayrıca, bu malzemeler kimyasal maddelere, neme ve yüksek sıcaklıklara karşı mükemmel direnç gösterir. Halojensiz formülasyonlar, çevresel açıdan daha uyumlu olup, aynı zamanda etkili alev geciktiricilik sağlar. Tüm bu özellikler, güvenlikten ödün vermeden dayanıklılık ve performans sunan bileşenler üretmeyi mümkün kılar.

Uygulama Alanları

-

Otomotiv: Kablo demetleri, konektörler, motor altı bileşenleri

-

Elektronik: Devre kesici muhafazaları, anahtar parçaları, yalıtım malzemeleri

-

Tekstil: Koruyucu giysiler, halılar, döşemelik kumaşlar (havacılık, askeri, toplu taşıma)

-

Endüstriyel: Konveyör bantları, yüksek performanslı kumaşlar, filtrasyon sistemleri

Avantajlar

-

Mükemmel alev dayanımı, UL 94 V-0 veya V-1 standartlarını karşılar

-

Yüksek mekanik dayanım ve uzun ömürlü kullanım

-

İyi kimyasal ve termal direnç

-

Düşük duman ve toksik gaz salımı, özellikle halojensiz formülasyonlarda

-

Hem güvenlik hem de performans gerektiren zorlu uygulamalar için uygundur

Dezavantajlar

-

Alev geciktirici olmayan poliamidlere göre daha yüksek üretim maliyeti

-

Katkı maddelerinin etkisiyle bazı mekanik özelliklerde azalma görülebilir

-

İşleme zorlukları, özellikle viskozitede artış ve bazı üretim teknikleriyle uyumsuzluk yaşanabilir

Alev Geciktirici Polipropilen Bileşikleri

Alev Geciktirici Polipropilen (FR PP) Bileşikleri, tutuşmaya karşı direnç göstermek ve yangının yayılmasını yavaşlatmak amacıyla özel olarak formüle edilmiş polipropilen malzemelerdir. Bu bileşikler, yangın güvenliğinin kritik olduğu elektrik, otomotiv, inşaat ve tüketici ürünleri endüstrilerinde yaygın olarak kullanılmaktadır.

Yapı

Alev Geciktirici Polipropilen (FR PP) bileşikleri, yangına dayanıklılığı artırmak amacıyla alev geciktirici katkı maddeleri ile birleştirilmiş polipropilen bazlı bir polimerden oluşur. Bu katkı maddeleri bromlu veya klorlu gibi halojenli bileşikler olabileceği gibi, fosfor, azot veya alüminyum hidroksit ve magnezyum hidroksit gibi inorganik malzemelerle halojensiz de olabilir. FR PP bileşiklerinin yapısı, yangına dayanıklılıkla mekanik özellikler arasında denge sağlamak için dikkatlice tasarlanmıştır. Böylece malzeme, yangın güvenliği standartlarını karşılarken dayanım, darbe direnci ve termal kararlılığını korur. Halojenli sistemlerde, alev geciktirici maddeler yanmayı engelleyen halojen radikalleri serbest bırakır. Halojensiz formülasyonlarda ise katkı maddeleri kömürleşme, soğutma etkisi veya yanıcı gazların seyreltilmesini teşvik eder. Polimer matrisi ve katkıların iyi dağılması, malzemenin işlenebilirliğini korumasını sağlar; böylece elektrik muhafazaları, otomotiv parçaları ve inşaat malzemeleri gibi çeşitli uygulamalarda kullanılabilir.

Özellikler

Alev Geciktirici Polipropilen (FR PP) bileşikleri, yangına dayanıklılık, mekanik güç, termal stabilite ve işlenebilirliğin birleşimini sunar. Bu malzemeler, genellikle UL 94 V-0 veya V-1 gibi yangın güvenlik standartlarını karşılayacak şekilde tasarlanmıştır. İyi darbe direnci, sertlik ve dayanıklılık sağlarlar; bu da onları zorlu uygulamalar için uygun hale getirir. Formülasyona bağlı olarak, halojensiz çeşitler düşük duman salımı ve azaltılmış toksisite sunarak çevre dostu bir seçenek oluşturur. Aynı zamanda yüksek sıcaklıklara karşı iyi bir termal stabilite gösterirler. Ayrıca enjeksiyon kalıplama ve ekstrüzyon gibi yaygın üretim teknikleriyle kolayca işlenebilirler. Dengeli özellikleri sayesinde, elektrik, otomotiv, inşaat ve tüketici ürünleri sektörlerinde yangın güvenliğinin öncelikli olduğu alanlarda ideal çözümler sunarlar.

Uygulamalar:

-

Elektrik ve elektronik: Kablo yalıtımı, konnektörler, muhafazalar, devre kesiciler

-

Otomotiv: Akü muhafazaları, gösterge panelleri, motor altı parçalar

-

İnşaat: Borular, kanallar, çatı kaplama levhaları, yalıtım panelleri

-

Tüketici ürünleri: Ev aletleri, mobilya, oyuncaklar, elektronik muhafazalar

-

Endüstriyel ekipmanlar: Makine muhafazaları, güvenlik bileşenleri, havalandırma sistemleri

Avantajlar:

-

Yüksek alev geciktirme özelliği ile yangın riskini azaltır ve güvenlik standartlarını karşılar.

-

Darbe dayanımı ve sertlik gibi iyi mekanik özelliklerini korur.

-

Yüksek sıcaklık uygulamaları için termal kararlılık sağlar.

-

Halojensiz seçenekler düşük duman salımı ve düşük toksisite sunar.

-

Enjeksiyon kalıplama ve ekstrüzyon gibi standart işleme teknikleriyle uyumludur.

-

Metale kıyasla hafif olması, tasarım esnekliği sağlar.

Dezavantajlar:

-

Bazı formülasyonlar, dayanıklılık ve uzama gibi mekanik özellikleri azaltabilir.

-

Halojenli alev geciktiriciler çevresel ve sağlık açısından risk oluşturabilir.

-

Standart polipropilene göre maliyeti daha yüksek olabilir.

-

Bazı alev geciktirici katkılar geri dönüştürülebilirlik ve uzun vadeli stabiliteyi etkileyebilir.

-

Halojensiz çeşitlerde katkı maddelerinin yüksek oranları işlenebilirliği zorlaştırabilir.

Antistatik masterbatch

Antistatik Masterbatch, plastik ürünlerde statik elektrik birikimini azaltmak veya ortadan kaldırmak amacıyla kullanılan özel bir katkı maddesidir. Bu katkı, antistatik ajanların bir taşıyıcı reçine içinde homojen olarak dağıtılmasıyla elde edilir ve plastik işleme sırasında kolayca entegre edilebilir.

Yapısı

Antistatik masterbatch’in yapısı, hedef polimerle uyumlu bir taşıyıcı reçine (örneğin, polietilen, polipropilen veya polistiren) ile antistatik ajanların birleşiminden oluşur. Antistatik ajanlar, iyonik veya non-iyonik bileşikler olabilir; yaygın olarak etoksile aminler, kuaterner amonyum tuzları veya gliserol esterleri kullanılır. Bu ajanlar, zamanla plastiğin yüzeyine göç ederek çevreden nem çeker ve böylece statik yüklerin dağılmasını sağlar. Bazı formülasyonlar, uzun vadeli performansı artırmak veya anında statik giderme sağlamak için sinerjik katkı maddeleri de içerebilir. Antistatik ajanların türü ve konsantrasyonu, masterbatch’in etkinliğini, süresini ve uygulama uygunluğunu belirler.

Özellikleri

-

Kontrollü Göç Hızı: Antistatik ajanlar, zamanla yüzeye göç ederek nem çekimiyle statik yükleri dağıtır

-

Geniş Polimer Uyumluluğu: Polietilen (PE), polipropilen (PP), polivinil klorür (PVC) ve akrilonitril bütadien stiren (ABS) gibi çeşitli polimerlerle yüksek uyumluluk gösterir.

-

Kısa ve Uzun Vadeli Etki: Formülasyona bağlı olarak hem kısa süreli hem de uzun süreli antistatik etkiler sağlar.

-

Optik Özelliklerin Korunması: Plastiğin şeffaflığı, rengi ve işlenebilirliği üzerinde önemli bir değişiklik yapmaz.

-

Termal Stabilite: Yüksek işleme sıcaklıklarına dayanıklıdır, böylece üretim sırasında bozulma riski azalır.

-

Gıda Uyumlu Formülasyonlar: Bazı formülasyonlar, gıda ambalajı ve tıbbi cihazlar gibi hassas uygulamalar için uygundur.

Uygulama Alanları

-

Ambalaj Sektörü: Film, torba ve kaplar gibi plastik ambalajlarda toz birikimini önler.

-

Otomotiv Endüstrisi: Araç içi plastik bileşenlerde statik elektrik birikimini azaltır.

-

Elektronik ve Elektrik Bileşenleri: Elektrostatik deşarj (ESD) hasarını önlemek için kullanılır.

-

Tekstil ve Elyaf Üretimi: Sentetik malzemelerde statik elektriği azaltır.

-

Endüstriyel Ekipmanlar: Konveyör bantları, depolama kapları ve plastik muhafazalarda statik kaynaklı sorunları önler.

-

Tıbbi ve Farmasötik Ambalaj: Temizlik ve güvenliği artırmak için kullanılır.

Avantajları

-

Statik Elektriği Etkili Bir Şekilde Azaltır: Toz birikimini önleyerek ürün temizliğini artırır.

-

İşleme Verimliliğini Artırır: Üretim sırasında statik kaynaklı sorunları azaltır.

-

Güvenliği Artırır: Elektronik ve endüstriyel ortamlarda elektrostatik deşarj riskini minimize eder.

-

Geniş Polimer Uyumluluğu: Çeşitli polimerlerle kolayca entegre edilebilir.

-

Gıda Uyumlu Formülasyonlar: Gıda ambalajı ve tıbbi uygulamalar için uygundur.

Dezavantajları

-

Nem Bağımlılığı: Birçok antistatik ajan, etkili olabilmek için çevresel neme ihtiyaç duyar.

-

Sınırlı Ömür: Bazı formülasyonlar zamanla etkinliğini yitirebilir, bu da yeniden uygulama veya daha yüksek konsantrasyon gerektirebilir.

-

Optik Özelliklerde Değişiklik: Şeffaf plastiklerde hafif bulanıklık oluşturabilir.

-

Yüzeyde Göç: Antistatik ajanların yüzeye göçü, zamanla performans tutarsızlıklarına neden olabilir.

-

Üretim Maliyetini Artırabilir: Özellikle yüksek performanslı veya özel formülasyonlar, üretim maliyetini artırabilir.

Beyaz masterbatch

Beyaz masterbatch, plastik ürünlere beyazlık, parlaklık ve opaklık kazandırmak amacıyla kullanılan, titanyum dioksit (TiO₂), taşıyıcı reçine ve çeşitli katkı maddelerinin yoğun bir karışımıdır. Plastik üretiminde estetik görünümün artırılması ve UV direncinin sağlanması için yaygın olarak tercih edilir.

Yapısı

Beyaz masterbatch’in yapısı, ana bileşen olan titanyum dioksit (TiO₂) ile başlar. Bu pigment, taşıyıcı polimer reçinesi içinde ince bir şekilde dağılır. Taşıyıcı reçine olarak genellikle polietilen (PE), polipropilen (PP) veya polistiren (PS) gibi polimerler kullanılır. Bu kombinasyon, üretim sırasında homojen bir dağılım sağlar. Ayrıca, dispersiyon ajanları, işleme yardımcıları ve stabilizatörler gibi katkı maddeleri de eklenerek, işlenebilirlik ve ısı/UV dayanımı artırılır.

Özellikleri

-

Yüksek Opaklık ve Parlaklık: TiO₂’nin yüksek kırılma indeksi sayesinde mükemmel beyazlık ve örtücülük sağlar.

-

UV Direnci: Güneş ışığına maruz kalan plastik ürünlerde renk solmasını ve malzeme bozulmasını önler.

-

Isı Dayanımı: Yüksek işleme sıcaklıklarına karşı stabil kalır.

-

Homojen Renk Dağılımı: Üretim sırasında renk dalgalanmalarını minimize eder.

-

Mekanik Dayanıklılık: Plastiğin mukavemetini ve dayanıklılığını artırır.

Uygulama Alanları

-

Ambalaj Sektörü: Gıda, ilaç ve tüketim malları için film, şişe ve kaplar.

-

Otomotiv Endüstrisi: İç ve dış plastik parçalar.

-

Ev Aletleri ve Mobilya: Estetik ve koruyucu amaçlı plastik bileşenler.

-

Tekstil ve Elyaf: Beyazlık ve UV direnci sağlamak için.

-

İnşaat Malzemeleri: PVC borular, pencere çerçeveleri ve çatı kaplamaları.

-

Tarım: Seralar, malç filmleri ve sulama boruları.

Avantajları

-

Yüksek opaklık ve parlaklık sağlar.

-

TiO₂’nin homojen dağılımı sayesinde renk tutarlılığı sunar.

-

UV ışınlarına karşı koruma sağlar.

-

Plastiğin mekanik özelliklerini geliştirir.

-

Yüksek sıcaklıklarda stabil kalır.

-

Çeşitli polimerlerle uyumludur.

-

Özel endüstri ihtiyaçlarına göre özelleştirilebilir.

Dezavantajları

-

Yüksek TiO₂ içeriği üretim maliyetini artırabilir.

-

Bazı polimerlerle uyumsuzluk sorunları yaşanabilir.

-

Aşırı kullanım, son ürünün mekanik özelliklerini olumsuz etkileyebilir.

-

Dispersiyon ve işleme performansını artırmak için ek katkı maddeleri gerekebilir.

-

Aşırı kullanım, malzeme tüketimini artırarak sürdürülebilirlik çabalarını olumsuz etkileyebilir.

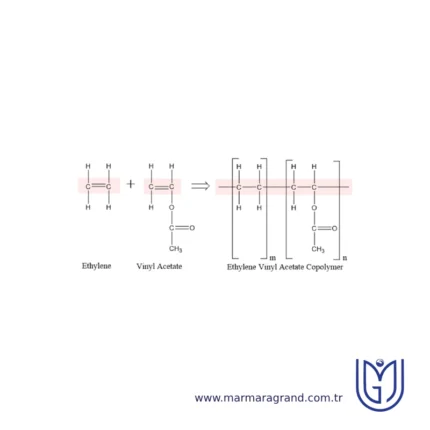

Etilen/ VAC-kopolimerler (EVA)

Etilen Vinil Asetat (EVA), etilen ve vinil asetat (VAC) monomerlerinden oluşan bir kopolimerdir. Bu iki bileşenin oranına bağlı olarak EVA’nın özellikleri değişir ve vinil asetat içeriği genellikle ağırlıkça %1 ile %40 arasında değişir.

Yapı

Etilen Vinil Asetat (EVA), polietilen benzeri bir ana zincir içinde rastgele dağıtılmış vinil asetat birimleri ile karakterize edilen bir kopolimerdir. Kopolimerdeki vinil asetat oranı, EVA’nın özelliklerini büyük ölçüde etkiler. Düşük vinil asetat içeriği (%10’un altında) daha sert ve polietilene benzer bir yapı oluştururken, yüksek vinil asetat içeriği (%40’ın üzerinde) daha esnek ve kauçuk benzeri bir yapı sağlar. Vinil asetatın varlığı, polietilenin kristalliğini bozarak kopolimerin esnekliğini, darbe direncini ve şeffaflığını artırır. EVA, hem termoplastik hem de elastomerik özellikler sunarak yapıştırıcılardan köpüklere, filmlerden ayakkabı tabanlarına kadar geniş bir kullanım alanına sahiptir. Moleküler yapısı sayesinde mükemmel dayanıklılık, stres çatlağı direnci ve çeşitli yüzeylere güçlü yapışma sağlar, bu da onu birçok endüstride çok yönlü bir polimer haline getirir.

Özellikler

Etilen Vinil Asetat (EVA) kopolimerleri, içerdiği vinil asetat (VAC) miktarına bağlı olarak farklı özellikler sergiler. Yüksek VAC içeriği, malzemenin yumuşaklığını, şeffaflığını ve darbe direncini artırırken, EVA genellikle yüksek esneklik, elastiklik ve dayanıklılık sunar. Düşük sıcaklıklara karşı dayanıklıdır ve -40°C gibi sıcaklıklarda bile esnekliğini korur. Aynı zamanda düşük yoğunluklu, hafif bir malzemedir ve çeşitli yüzeylere mükemmel yapışma sağlar. EVA, UV ışınlarına ve çevresel strese karşı dirençlidir, bu da onu dış mekan uygulamalarında dayanıklı hale getirir. Ayrıca suya, yağlara ve bazı çözücülere karşı kimyasal direnç gösterir, ancak yüksek sıcaklıklara veya güçlü kimyasallara uzun süre maruz kaldığında bozulabilir. Zehirli değildir ve gıda ambalajı ile tıbbi uygulamalarda güvenle kullanılabilir. Termal ve elektriksel yalıtım özellikleri, endüstriyel, ambalaj ve ayakkabı sanayilerinde kullanımını artırır.

Etilen Vinil Asetat (EVA) Kopolimerlerinin Kullanım Alanları

✅ Ayakkabı Sanayi – Taban, iç taban ve dış tabanlarda yastıklama ve esneklik sağlar.

✅ Yapıştırıcılar – Paketleme, kitap ciltleme ve ahşap işçiliğinde sıcak eriyik yapıştırıcılarda kullanılır.

✅ Köpük Ürünler – Spor matları, yoga matları ve darbe emici pedlerde kullanılır.

✅ Ambalaj – Gıda paketleme filmleri ve tıbbi filmlerde yaygın olarak kullanılır.

✅ Otomotiv Sanayi – İç kaplamalar, ses yalıtımı ve motor içi parçalar.

✅ Güneş Panelleri – Fotovoltaik hücrelerin yalıtımı ve dayanıklılığı için kaplama malzemesi olarak kullanılır.

✅ Kablo ve Tel Yalıtımı – Elektrik sektöründe esneklik ve yalıtım avantajı sunar.

✅ Oyuncak ve Tüketici Ürünleri – Esnek ve dayanıklı yapısıyla güvenli oyuncak ve ev eşyalarında kullanılır.

EVA Kopolimerlerinin Avantajları

✔ Yüksek Esneklik ve Yumuşaklık – Kauçuk benzeri elastik yapı sunar.

✔ Hafif Malzeme – Ürünlerin toplam ağırlığını azaltarak taşınabilirliği artırır.

✔ Mükemmel Yapışma – Birçok yüzeye güçlü bağlanma sağlar, bu nedenle yapıştırıcılarda kullanılır.

✔ Hava ve UV Direnci – Açık hava koşullarına ve güneş ışınlarına dayanıklıdır.

✔ Kimyasal Dayanıklılık – Birçok kimyasala, yağa ve çözücüye karşı dirençlidir.

✔ Düşük Sıcaklıklarda Esneklik – Soğuk havalarda bile çatlamaz ve elastikiyetini korur.

✔ Zehirli Değildir ve Güvenlidir – Gıda ambalajı ve tıbbi uygulamalarda kullanılabilir.

EVA Kopolimerlerinin Dezavantajları

✖ Düşük Isı Direnci – Yüksek sıcaklıklarda eriyebilir veya şeklini kaybedebilir.

✖ Düşük Mekanik Dayanım – Polietilen veya polipropilen gibi diğer termoplastiklere göre daha düşük mukavemete sahiptir.

✖ Yaşlanma ve Bozulma – UV ışınlarına uzun süre maruz kaldığında zamanla bozulabilir.

✖ Yanıcılık – Doğal haliyle alev alabilir, ancak alev geciktirici katkılar eklenebilir.

✖ Maliyet – PVC gibi alternatif malzemelere göre daha pahalı olabilir.

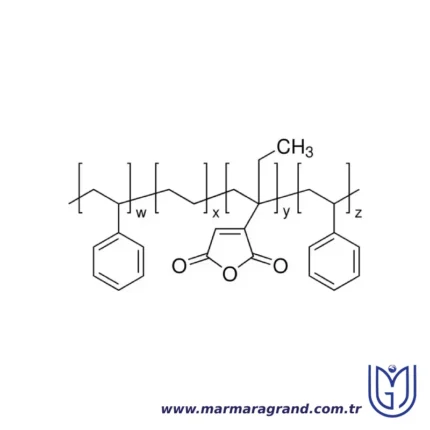

Maleik anhidrit aşılı ABS

Maleik anhidrit graftlı Acrylonitrile Butadiene Styrene (ABS) (ABS-g-MAH), ABS polimer zincirine maleik anhidritin graftlandığı modifiye bir versiyonudur. Bu modifikasyon, ABS’nin kutup polimerleri, dolgu maddeleri ve takviyelerle uyumunu artırarak, özellikle yapışma ve arayüz bağlanabilirliğini iyileştiren uygulamalarda faydalıdır.

Yapı

Maleik anhidrit graftlı ABS (ABS-g-MAH), Akrilonitril, Bütadien ve Stiren içeren standart ABS polimer sırtına maleik anhidritin kimyasal olarak graftlandığı bir yapıya sahiptir. Grafting işlemi genellikle reaktif ekstrüzyon veya radikal polimerizasyon yoluyla gerçekleşir. Bu süreçte maleik anhidrit molekülleri, ABS zincirindeki bütadien veya stiren segmentlerine bağlanır. Bu modifikasyon, polar fonksiyonel gruplar ekleyerek, genellikle kutupsuz olan ABS matrisinin uyumluluğunu, kutup polimerleri, dolgu maddeleri ve takviyelerle iyileştirir. Maleik anhidritin varlığı, reaktif bağlanma siteleri sağlayarak, polimer karışımlarında ve kompozitlerde yapışma ve arayüz bağlanabilirliğini artırır. ABS’nin ana yapısı korunurken, graftlanmış maleik anhidrit grupları, malzemenin polaritesini artırarak, dolgu maddelerinin daha iyi dağılmasını, kaplamalarla daha iyi yapışmayı ve polimer karışımlarında daha iyi mekanik özellikleri sağlar.

Özellikler

Maleik anhidrit graftlı ABS (ABS-g-MAH), Akrilonitril Butadien Stiren (ABS) sırtına graftlanmış maleik anhidrit (MAH) ile oluşan bir yapıya sahiptir. Grafting işlemi genellikle eritme graftlama veya çözelti graftlama gibi reaktif işleme yöntemleriyle yapılır. Yapı, stiren ve akrilonitril fazlarının kauçuklu butadien matriksinde dağılmasıyla ABS polimer çerçevesini korur. Maleik anhidritin eklenmesi, polimer zincirlerine polar fonksiyonel gruplar ekler. Grafting işlemi genellikle radikal polimerizasyon yoluyla gerçekleşir; serbest radikaller, ABS sırtında maleik anhidritle reaksiyona girer ve kovalent bağlanma sağlanır. Maleik anhidrit grupları, çoğunlukla bütadien segmentlerine veya bazen stiren kısımlarına bağlanır ve malzemenin polaritesini artırır. Bu yapısal modifikasyon, poliamitler ve polikarbonatlar gibi kutup polimerleriyle uyumu artırır, dolgu maddeleri ve takviyelere yapışmayı geliştirir ve polimer karışımlarında arayüz etkileşimlerini iyileştirir.

Uygulamalar

-

Polimer Karışımları ve Alaşımları – ABS/PA, PC/ABS ve ABS/PBT gibi karışımların uyumunu artırır.

-

Yapışma İyileştiricisi – Kaplamalar, boyalar, yapıştırıcılar ve metallerle bağlanmayı geliştirir.

-

Kompozitlerde Uyumlaştırıcı – Cam elyafları, talk ve karbon nanotüpler gibi dolgu maddelerinin dağılmasını iyileştirir.

-

Otomotiv Endüstrisi – Tamponlar, iç paneller ve yapısal bileşenlerde kullanılarak dayanıklılık ve yapışmayı artırır.

-

Elektronik & Elektrik – Kasa, bağlantı elemanları ve termal ve mekanik stabilite gerektiren parçalar için uygulanır.

-

Ambalaj & Tüketici Malları – Çok katmanlı ambalaj filmlerinde ve fonksiyonel plastik parçalarda yapışmayı geliştirir.

Avantajlar

-

Geliştirilmiş Uyumluluk – ABS ve kutup polimerleri veya takviyeleri arasında yapışmayı artırır.

-

Artan Yapışma – Dolgu maddeleri, kaplamalar ve diğer polimerlerle güçlü arayüz bağlanması sağlar.

-

Geliştirilmiş Mekanik Özellikler – Daha iyi darbelere karşı direnç, dayanıklılık ve termal stabilite.

-

İyi İşlenebilirlik – Diğer polimerler ve katkı maddeleriyle kolayca karıştırılmasını sağlar.

-

Kimyasal Direnç – Standart ABS’ye kıyasla çevresel gerilme ve bazı kimyasallara karşı daha dayanıklıdır.

Dezavantajlar

-

Yüksek Maliyet – Ekstra işlem gereksinimlerinden dolayı, standart ABS’ye göre daha pahalıdır.

-

Azalmış Termal Stabilite – Grafting işlemi, bazen ABS’nin termal stabilitesini düşürebilir.

-

Mümkün Olan Degradasyon – Maleik anhidrit grupları zamanla hidroliz olabilir, bu da performansı etkileyebilir.

-

Sınırlı Erişilebilirlik – Standart ABS’ye kıyasla daha az yaygın olabilir, bu da tedarik açısından sıkıntılara yol açabilir.

Maleik anhidrit aşılı POE

Maleik anhidrit graftlı poliolefin elastomeri (MAH-g-POE), maleik anhidritin bir poliolefin elastomeri (POE) sırtına graftlandığı fonksiyonelleştirilmiş bir elastomerdir. Bu modifikasyon, polietilen gibi kutup malzemeleriyle uyumu artırır ve polimer karışımları ve kompozitlerde yapışma özelliklerini iyileştirir.

Yapı

MAH-g-POE, maleik anhidrit (MAH) fonksiyonel gruplarının poliolefin elastomerinin (POE) sırtına kimyasal olarak graftlandığı bir modifiye polimerdir. Poliolefin elastomeri, esneklik, darbe direnci ve poliolefin bazlı malzemelerle iyi uyum sağlar. Maleik anhidrit grupları, polar işlevsellik sağlayarak, yapışmayı, uyumluluğu ve arayüz etkileşimlerini artırır. Grafting işlemi, serbest radikal başlatıcıları (örneğin peroksit) kullanarak serbest radikallerin oluşmasını sağlar ve bu radikaller, maleik anhidritin POE zincirlerine bağlanmasını teşvik eder.

Bu modifikasyon, polimerin uyumlaştırıcı, darbelere karşı modifiye edici veya bağlantı ajanı olarak işlev görmesini sağlar. Ayrıca, mühendislik plastiklerini sertleştirmek, kompozit malzemelerdeki yapışmayı artırmak ve dolgu maddelerinin polimer matrislerinde dağılmasını iyileştirmek için kullanılır.

Özellikler

MAH-g-POE, mükemmel yapışma, uyumluluk ve darbe direnci ile bilinen bir modifiye polimerdir. Poliolefin elastomerlerinin esnekliği ve dayanıklılığını korurken, reactive maleik anhidrit grupları kutup malzemeleri ile yapışma yeteneğini artırır. Bu modifikasyon, kompozit malzemelerde arayı yüzey yapışmasını geliştirir ve polimer karışımlarında uyumlaştırıcı olarak oldukça etkilidir.

MAH-g-POE, iyi bir termal stabilite, kimyasal direnç ve hava koşullarına dayanıklılık sergiler, bu nedenle otomotiv, ambalaj ve elektrik endüstrileri gibi uygulamalara uygundur. Ayrıca, düşük sıcaklıklarda mükemmel darbe dayanımını korur ve diğer polimerlerle daha iyi uyum sağladığı için işlenebilirlik açısından da avantajlıdır.

Uygulamalar

-

Polimer karışımlarında uyumlaştırıcı – Polietilen ve poliamit (PA) gibi kutup polimerleri arasında yapışmayı artırır.

-

Otomotiv endüstrisi – Tamponlar, paneller ve yapısal bileşenler gibi parçaların dayanıklılığını artırır.

-

Yapıştırıcılar ve kaplamalar – Kutup substratlar ile yapışmayı geliştirir ve yapışma gücünü artırır.

-

Termoplastik elastomerler – Elastomerleri daha iyi mekanik özellikler için modifiye eder.

-

Kablo ve boru izolasyonu – Esneklik, dayanıklılık ve hava koşullarına dayanıklılık sağlar.

-

Ambalaj malzemeleri – Çok katmanlı filmlerde darbelere karşı direnç ve işlenebilirliği artırır.

-

Fiber takviyeli kompozitler – Kompozit malzemelerde arayı yüzey yapışmasını ve dayanıklılığı artırır.

Avantajlar

-

Mükemmel darbe direnci – Düşük sıcaklıklarda bile esneklik sağlar.

-

Artan uyumluluk – Kutupsuz ve kutup polimerler arasında bağlamayı iyileştirir.

-

İyi termal stabilite – Yüksek sıcaklık uygulamalarına uygundur.

-

Kimyasal ve hava koşullarına dayanıklılık – Zorlu çevre koşullarında iyi performans sergiler.

-

Polimer karışımlarını iyileştirir – Sertliği çok fazla azaltmadan dayanıklılığı artırır.

Dezavantajlar

-

Yüksek maliyet – Modifiye edilmemiş POE’ye kıyasla daha pahalıdır.

-

Yüksek kutup polimerlerine sınırlı yapışma – Belirli uygulamalar için daha fazla modifikasyon gerekebilir.

-

Daha düşük sertlik ve dayanım – Mühendislik plastiklerinin mekanik özelliklerine tam olarak uymayabilir.

Maleik anhidrit aşılı PP

Maleik anhidrit graftlı polipropilen (MAH-g-PP), polipropilenden (PP) modifiye edilmiş bir polimer olup, maleik anhidritin (MAH) PP sırtına reaktif ekstrüzyon veya kimyasal grafting işlemi ile eklenmesiyle oluşturulur. Bu modifikasyon, PP’nin kutup malzemelerle uyumunu artırarak onu, çeşitli uygulamalarda uyumlaştırıcı, bağlayıcı ajan ve yapışma artırıcı olarak yaygın şekilde kullanılmasını sağlar.

Yapı

Maleik anhidrit graftlı polipropilen (MAH-g-PP), polipropilen sırtında rastgele grafting yapılmış maleik anhidrit fonksiyonel gruplarından oluşur. Polipropilen, poliolefinlerin tipik özellikleri olan non-polar ve hidrofobik karakteri sağlarken, maleik anhidrit grupları, polar işlevsellik ekleyerek diğer kutup malzemelerle etkileşime girmesini sağlar. Grafting işlemi, maleik anhidrit ve serbest radikal başlatıcı (örneğin, peroksit) kullanılarak yapılan reaktif ekstrüzyon yöntemiyle gerçekleştirilir. Bu süreç, polipropilen zincirlerinde aktif bölgeler oluşturur ve maleik anhidrit birimlerinin kovalan bağlar ile birleşmesini sağlar. Ortaya çıkan yapı, polipropilenin mekanik ve termal özelliklerini korurken, dolgu maddeleri, cam elyafları, kutup polimerleri ve diğer malzemelerle uyumluluğunu artırır. Maleik anhidrit grupları, genellikle düşük bir konsantrasyona sahip olup, polimer zinciri boyunca dağılır ve diğer malzemelerdeki hidroksil, amin veya karboksil fonksiyonel gruplarıyla hidrojen bağları veya kovalan etkileşimler oluşturabilir. Bu, MAH-g-PP’nin uyumlaştırıcı ajan ve yapışma artırıcı olarak etkinliğini artırır.

Özellikler

Maleik anhidrit graftlı polipropilen, hem polipropilenin hem de maleik anhidrit fonksiyonelliğinin birleşiminden oluşan bir dizi özelliğe sahiptir:

-

Mekanik güç ve kimyasal direnç gibi polipropilenin temel özelliklerini korur.

-

Graftlı maleik anhidrit grupları sayesinde, kutup malzemelerle uyumluluk artar ve kompozitlerdeki yüzey yapışmasını iyileştirir.

-

Dolgu maddelerinin daha iyi dağılımını sağlar, cam elyaflarıyla takviye edilmiş polipropilen kompozitlerinde mekanik dayanımı artırır.

-

Yüzey polaritesi arttığı için, mühendislik plastikleriyle (örneğin, naylon (PA), polietilen tereftalat (PET)) uyum sağlama, kaplamalar, yapıştırıcılar ve uyumlaştırma uygulamaları için daha uygun hale gelir.

-

Çarpma direnci, hava koşullarına karşı dayanıklılık ve işlenebilirlik gibi özellikleri de iyileştirilmiştir, bu da onu endüstriyel uygulamalar için çok yönlü bir malzeme haline getirir.

Uygulamalar

-

Polimer karışımlarında uyumlaştırıcı olarak kullanılır, örneğin polipropilen ile naylon (PA), polietilen tereftalat (PET) ve akrilonitril-bütadien-stiren (ABS) karışımlarında.

-

Bağlayıcı ajan olarak, cam elyaf takviyeli polipropilen kompozitlerinde mekanik gücü artırır.

-

Yapışma artırıcı olarak, kaplamalar, boyalar ve sıcak eriyik yapıştırıcılarında kullanılır.

-

Yüzey modifikatörü olarak, çok katmanlı filmler ve ambalajlarda bariyer özelliklerini ve yapışmayı iyileştirir.

-

Mineral dolgulu polipropilen kompozitlerinde dolgu maddesi ve takviye güçlendiricisi olarak.

-

Otomotiv bileşenleri (örneğin, tamponlar, gösterge panelleri ve motor bölmesi parçaları) için dayanıklılığı ve çarpma direncini artırmak amacıyla.

-

Borulama kaplamaları ve kablo izolasyonu için, daha iyi yapışma ve performans sağlamak amacıyla kullanılır.

Avantajlar

-

Polipropilenin kutup malzemelerle uyumunu artırır, böylece daha geniş uygulama yelpazelerine olanak tanır.

-

Dolgu maddeleri, elyaflar ve diğer polimerlerle yapışmayı artırır.

-

Kompozitlerde mekanik özellikleri (gerilme dayanımı, çarpma direnci) artırır.

-

Polipropilenin hafif ve işlenebilir doğası korunur.

-

Dolgu maddelerinin daha iyi dağılmasını sağlar, bu da yapısal performansı artırır.

-

Termal ve kimyasal direnç özellikleri artırılmıştır, bu da onu poliopropilenden daha dayanıklı hale getirir.

Dezavantajlar

-

Grafting modifikasyonları nedeniyle termal stabilitede hafif bir azalma olabilir.

-

Grafting seviyesinin çok yüksek olması durumunda, bazı formülasyonlarda kırılganlık görülebilir.

-

İşleme koşullarının dikkatlice kontrol edilmesi gerekir, çünkü yüksek sıcaklıklar veya yanlış koşullar polimerin bozulmasına yol açabilir.

-

Ek modifikasyon süreci nedeniyle maliyet normal polipropilene kıyasla daha yüksektir.

Maleik anhidrit graftlı polipropilen (MAH-g-PP), polipropilenin uyumsuz olduğu durumlarda bile güçlü bağlar ve uyum sağlayabilen bir malzeme sunarak, özellikle kompozitler, kaplamalar ve otomotiv gibi birçok endüstriyel alanda geniş bir uygulama yelpazesi sağlar.

Mühendislik Termoplastik Vulkanizatlar (ETPV)

Mühendislik Termoplastik Vulkanizatlar (ETPV), termoplastiklerin özelliklerini vulkanize kauçuğun dayanıklılığı ile birleştiren gelişmiş bir termoplastik elastomer (TPE) sınıfıdır. Bunlar, bir termoplastik matris (örneğin poliamid, PBT veya diğer mühendislik plastikleri) içinde dinamik olarak çapraz bağlanmış bir elastomer fazı (örneğin EPDM veya NBR) oluşturularak üretilir.

Yapı

Mühendislik Termoplastik Vulkanizatların (ETPV) yapısı, sürekli bir termoplastik matris içinde ince bir şekilde dağılmış ve dinamik olarak çapraz bağlanmış bir elastomer fazından oluşur. Genellikle EPDM (etilen propilen dien monomeri) veya NBR (nitrili butadien kauçuk) gibi malzemelerden oluşan elastomer fazı, eriyik işleme sırasında vulkanizasyona uğrar ve sabit bir kauçuk ağı oluşturur. Bu çapraz bağlanmış kauçuk fazı, ETPV’lere yüksek elastikiyet, dayanıklılık ve mükemmel mekanik özellikler sağlar. Poliamid (PA), polibütilen tereftalat (PBT) veya polifenilen sülfid (PPS) gibi mühendislik polimerlerden oluşan termoplastik matris, malzemenin sürekli fazını oluşturur ve termoplastik işlenebilirlik ile yapısal bütünlük sunar. Kauçuk ve termoplastik fazlar arasındaki yakın etkileşim, elastomerlerin esnekliği ile mühendislik plastikleri dayanıklılığını birleştiren bir malzeme ortaya çıkarır. Bu benzersiz mikro yapı, ETPV’lerin deformasyondan sonra şekillerini korumasına izin verirken, aynı zamanda geleneksel termoplastikler gibi yeniden işlenebilir ve geri dönüştürülebilir olmalarını sağlar.

Özellikler

Mühendislik Termoplastik Vulkanizatlar (ETPV), zorlu uygulamalar için oldukça çok yönlü olmalarını sağlayan benzersiz bir özellik kombinasyonu sergiler. Dinamik olarak çapraz bağlanmış elastomer fazı sayesinde mükemmel elastikiyet ve esneklik sunarken, termoplastik matris yüksek mekanik dayanım, boyutsal stabilite ve kolay işlenebilirlik sağlar. ETPV’ler, geleneksel termoplastik elastomerlere kıyasla ısıya, kimyasallara ve yağlara karşı üstün direnç sunar; bu da onları otomotiv ve endüstriyel uygulamalar gibi yüksek performanslı ortamlar için uygun hale getirir. Ayrıca, dinamik yükleme koşullarında uzun vadeli dayanıklılık sağlayan mükemmel aşınma ve yorulma direnci gösterirler. Geleneksel kauçuk malzemelerden farklı olarak, ETPV’ler enjeksiyon kalıplama ve ekstrüzyon gibi standart termoplastik tekniklerle işlenebilir, bu da üretim verimliliğini artırır. Ek olarak, geniş bir sıcaklık aralığında mekanik bütünlüklerini korurlar, bu da hem esneklik hem de yapısal sağlamlık gerektiren uygulamalar için idealdir. Geri dönüştürülebilir olmaları, sürdürülebilirliklerini artırır ve yüksek performanslı, maliyet etkin ve çevre dostu malzeme çözümleri arayan endüstriler için tercih edilen bir seçenek haline getirir.

ETPV Uygulamaları

- Otomotiv Endüstrisi: Contalar, salmastralar, hortumlar, kaput altı bileşenler ve hava sızdırmazlık şeritleri.

- Elektrik ve Elektronik: Tel yalıtımı, konektörler ve yüksek performanslı muhafazalar.

- Endüstriyel Makineler: Esnek kaplinler, konveyör bantları, titreşim sönümleyiciler ve contalar.

- Tıbbi Cihazlar: Borular, tutamaklar ve sterilize edilebilir bileşenler.

- Tüketici Ürünleri: Spor ekipmanları, kulplar ve yumuşak dokunuşlu uygulamalar.

ETPV Avantajları

Yüksek sıcaklık direnci: Geleneksel TPV’lere kıyasla yüksek sıcaklıklara daha iyi dayanır. Mükemmel kimyasal ve yağ direnci: Zorlu ortamlar için uygundur. Üstün mekanik özellikler: Yüksek dayanım, uzun ömür ve aşınma direnci. Elastikiyet ve esneklik: Kauçuk benzeri performans ile termoplastik işlenebilirlik sunar. Kolay işlenebilirlik: Standart termoplastikler gibi enjeksiyonla kalıplanabilir, ekstrüde edilebilir veya termoform yapılabilir. Hafif ve geri dönüştürülebilir: Vulkanize kauçuğa çevre dostu ve sürdürülebilir bir alternatif.ETPV Dezavantajları

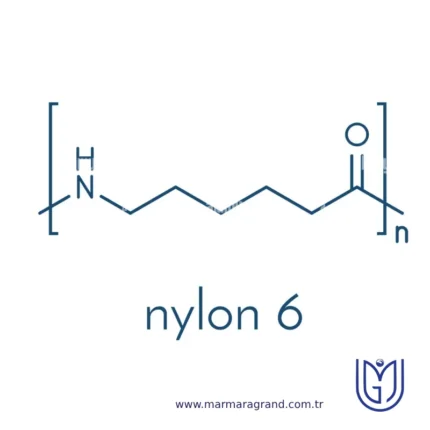

Daha yüksek malzeme maliyeti: Standart TPV’lere ve geleneksel kauçuklara kıyasla daha pahalıdır. Tam vulkanize kauçuğa göre daha az esneklik: Aşırı elastikiyet gereksinimlerinde uygun olmayabilir. Aşırı yüksek stresli ortamlarda sınırlı performans: Tüm uygulamalarda yüksek sınıf elastomerlerin yerini alamayabilir.Naylon 6

Naylon 6, poliamid (PA) ailesine ait sentetik bir mühendislik termoplastiğidir. Yüksek mukavemeti, dayanıklılığı, ısı direnci ve kimyasal stabilitesi nedeniyle yaygın olarak kullanılır. Naylon 6, halka açılma polimerizasyonu yoluyla tek bir monomer olan kaprolaktamdan sentezlenir. Bu özellik, Naylon 6’nın üretimini ve işlenmesini daha kolay hale getirir.

Özellikler

Naylon 6, mükemmel mekanik ve termal özelliklere sahip güçlü, hafif ve dayanıklı bir mühendislik termoplastiğidir. Yüksek çekme mukavemeti, tokluğu ve darbe direnci sayesinde zorlu uygulamalar için uygundur. Ayrıca iyi aşınma direnci, düşük sürtünme katsayısı ve mükemmel aşınma direnci sergileyerek mekanik parçalarda uzun ömürlü olmasını sağlar. Naylon 6’nın erime noktası yaklaşık 220°C’dir ve geniş bir sıcaklık aralığında stabilitesini korur. Yağlara, greslere ve birçok çözücüye karşı iyi kimyasal direnç gösterirken, güçlü asitlere ve bazlara karşı hassastır. Önemli özelliklerinden biri, nem emme kapasitesinin yüksek olmasıdır; bu durum mekanik mukavemetini ve boyutsal stabilitesini etkileyebilir. Naylon 6, ayrıca iyi elektriksel yalıtım özelliklerine sahiptir ve elektrik-elektronik uygulamalarda kullanılabilir. Enjeksiyon kalıplama, ekstrüzyon ve lif eğirme gibi yöntemlerle kolayca işlenebilir ve tekstil, otomotiv bileşenleri ve endüstriyel uygulamalarda yaygın olarak kullanılır.

Yapı

Naylon 6, halka açılma polimerizasyonu yoluyla kaprolaktamdan türetilen tekrarlayan birimlere sahip poliamid ailesine ait sentetik bir polimerdir. Naylon 6’nın moleküler yapısı, altı karbonlu alkil segmentleriyle ayrılmış doğrusal amit (-CONH-) bağlarından oluşur. Bu düzenli ve simetrik omurga, mükemmel mekanik mukavemet, termal stabilite ve kimyasal direnç sağlar. Naylon 6,6’nın aksine, iki farklı monomer yerine tek bir monomer olan ε-kaprolaktamdan sentezlenir. Kaprolaktam halkasının ardışık açılması yoluyla polimerizasyon gerçekleşir ve sürekli bir zincir yapısı oluşturulur. Komşu polimer zincirleri arasındaki hidrojen bağları, moleküller arası etkileşimleri güçlendirerek yüksek kristalliğe ve geliştirilmiş çekme mukavemetine neden olur. Bu yapısal düzenleme, Naylon 6’ya yüksek esneklik, dayanıklılık ve aşınma direnci gibi istenen özellikleri kazandırır ve tekstil, mühendislik plastikleri ve endüstriyel uygulamalarda yaygın olarak kullanılmasını sağlar.

Naylon 6’nın Uygulama Alanları

• Tekstil ve Kumaşlar: Naylon 6, çorap, mayo, spor giyim ve iç çamaşırları gibi esneklik, dayanıklılık ve pürüzsüz doku gerektiren tekstil ürünlerinde yaygın olarak kullanılır.

• Endüstriyel Kullanım: Yüksek çekme mukavemeti ve aşınma direnci nedeniyle halatlar, balık ağları, konveyör bantları ve lastik kordlarında kullanılır.

• Otomotiv Bileşenleri: Naylon 6, dişliler, yataklar ve motor kaput altı parçaları gibi otomotiv parçalarının üretiminde kullanılır.

• Tüketici Ürünleri: Naylon 6, diş fırçası kılları, taraklar ve mutfak gereçleri gibi günlük ev eşyalarında şekillendirilebilirliği ve dayanıklılığı nedeniyle tercih edilir.

• Mühendislik Plastikleri: Naylon 6, dişliler, yataklar ve diğer mekanik bileşenler gibi uygulamalar için mühendislik plastiklerinde kullanılır.

Naylon 6’nın Avantajları

• Yüksek Mukavemet ve Dayanıklılık: Uzun ömürlü performans gerektiren ürünler için mükemmel çekme mukavemeti sergiler.

• Esneklik ve Elastikiyet: Esnekliği yüksektir ve gerildikten sonra orijinal şekline dönebilir, bu da tekstil uygulamaları için avantajlıdır.

• Kimyasal Direnç: Yağlar ve çözücüler dahil olmak üzere birçok kimyasala karşı dirençlidir, bu da endüstriyel uygulamalar için uygunluğunu artırır.

• Isı Direnci: Yüksek erime noktası sayesinde yüksek sıcaklıklara dayanabilir, ısıya maruz kalan uygulamalar için uygundur.

• Hafiflik: Metallerden daha hafiftir, bu da ağırlık azaltımının önemli olduğu uygulamalarda avantaj sağlar.

Naylon 6’nın Dezavantajları

• Nem Emme: Higroskopik bir malzeme olduğundan ortamdan nem emerek boyutsal değişikliklere ve mekanik özelliklerin bozulmasına neden olabilir.

• UV Hassasiyeti: Uzun süre ultraviyole ışığa maruz kaldığında bozunabilir, renk solması ve mukavemet kaybı görülebilir.

• Düşük Darbe Direnci: Bazı diğer mühendislik plastiklerine kıyasla daha düşük darbe direncine sahiptir, bu da yüksek darbe gerektiren uygulamalarda kullanımını sınırlayabilir.

• İşleme Zorlukları: Naylon 6, işlenirken dikkatli kontrol gerektirir; nem hassasiyeti nedeniyle uygun şekilde kurutulmazsa bozunabilir.

Parlatma masterbatch’i

Yapısı

Parlatma masterbatch’i, baz polimerle uyumlu bir taşıyıcı reçine ile birlikte, ince dağılmış parlatma ajanları, yağlayıcılar ve işlem yardımcılarından oluşur. Parlatma ajanları genellikle silika gibi inorganik maddeler veya mum bazlı bileşiklerdir ve yüzey pürüzlülüğünü azaltarak optik özellikleri iyileştirir. Stearatlar gibi yağlayıcılar, ekstrüzyon veya kalıplama sırasında sürtünmeyi azaltarak daha düzgün bir işlem sağlar. İşlem yardımcıları, aktif bileşenlerin dağılmasını optimize eder ve nihai uygulamada homojenlik sağlar. Bu yapı, parlatma masterbatch’inin baz polimerle kolayca karışmasını sağlayarak, filmler, levhalar ve kalıplanmış bileşenler gibi uygulamalarda ürünün görünümünü iyileştirir, yüzey kusurlarını azaltır ve genel kaliteyi artırır.Özellikleri

Parlatma masterbatch’i, plastik ürünlerin kalitesini artıran çeşitli önemli özelliklere sahiptir. Yüzey parlaklığını ve pürüzsüzlüğünü artırarak, nihai ürüne parlak ve cilalı bir görünüm kazandırır. Çizilme direncini artırarak, zamanla yüzey kusurlarının ve aşınmanın olasılığını azaltır. Polimer matris içinde mükemmel dağılma sağlar, bu da homojen dağılım ve tutarlı performans anlamına gelir. İyi termal stabiliteye sahip olup, yüksek işlem sıcaklıklarına dayanabilir ve bozulma veya renk değişimi olmadan çalışabilir. Ayrıca, düşük sürtünme ve yapışmaz özellikler sunarak, daha kolay işleme ve kalıptan çıkarma sağlar. Bazı formülasyonlar, anti-statik veya UV direnci gibi ek özellikler de içerebilir, bu da dayanıklılığı daha da artırır. Genel olarak, parlatma masterbatch’i, plastiklerin estetik ve fonksiyonel özelliklerini iyileştirmek için tasarlanmıştır ve çeşitli polimer sistemleriyle uyumludur.Uygulama Alanları

Plastik filmlerde, görsel çekiciliği artırmak için parlaklık ve pürüzsüzlük sağlamak amacıyla kullanılır. Enjeksiyon kalıplama ve ekstrüzyon işlemlerinde, plastik ürünlerin yüzey kalitesini iyileştirmek için uygulanır. Otomotiv iç ve dış parçalarında, cilalı ve çizilmeye dayanıklı bir yüzey elde etmek için kullanılır. Ev ve tüketici ürünlerinde, estetik kaliteyi ve dayanıklılığı artırmak için kullanılır. Ambalaj malzemelerinde, şeffaflığı ve yüzey kalitesini iyileştirmek için kullanılır. Sentetik lifler ve tekstillerde, pürüzsüzlüğü artırmak ve sürtünmeyi azaltmak için kullanılır.Avantajları

Yüzey parlaklığını ve pürüzsüzlüğünü artırarak, genel görünümü iyileştirir. Çizilme ve aşınma direncini artırarak, plastik ürünlerin ömrünü uzatır. Polimer matris içinde homojen dağılma sağlayarak, tutarlı kalite sunar. Yüzey sürtünmesini azaltarak, daha düzgün işleme ve kalıptan çıkarma sağlar. Geniş bir polimer yelpazesiyle uyumlu olup, çeşitli uygulamalarda kullanılabilir. Akış izleri ve pürüzlü yüzeyler gibi üretim kusurlarını azaltmaya yardımcı olur. UV direnci veya anti-statik özellikler gibi ek fonksiyonlar sunabilir.Dezavantajları

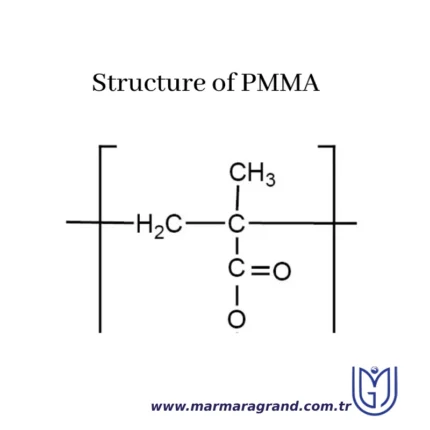

Baz polimerin esneklik veya dayanıklılık gibi mekanik özelliklerini hafifçe değiştirebilir. Özel katkı maddelerinin eklenmesi nedeniyle üretim maliyetlerini artırabilir. Bazı durumlarda, aşırı kullanım şeffaflık veya optik netliği etkileyebilir. Tüm formülasyonlar her tür plastikle uyumlu olmayabilir, bu nedenle spesifik seçim gerektirir. Zamanla göç etme potansiyeli olabilir, bu da belirli uygulamalarda uzun vadeli performansı etkileyebilir.Poli metil metakrilat (PMMA)

Polimetil Metakrilat (PMMA), yaygın olarak akrilik veya Plexiglas, Lucite ve Perspex gibi marka isimleriyle bilinen, metil metakrilat (MMA) monomerlerinin polimerizasyonuyla üretilen sentetik bir polimerdir. Optik berraklığı, dayanıklılığı ve çok yönlülüğü sayesinde birçok endüstride yaygın olarak kullanılan şeffaf bir termoplastik malzemedir.

Yapı

Polimetil Metakrilat (PMMA), metil metakrilat (MMA) monomerlerinin polimerizasyonuna dayalı bir yapıya sahiptir. Her MMA monomeri, bir metakrilat grubu, bir karbon-karbon çift bağı (C=C), bir metil grubu (CH₃) ve bir metoksikarbonil grubu (COO) içerir. Polimerizasyon sırasında, MMA monomerlerinin çift bağları açılarak monomerler uzun zincirler halinde bağlanır. Bu süreç, omurgası -[CH₂-C(CH₃)COO]- tekrar eden birimlerinden oluşan bir polimer oluşturur. Bu tekrar eden birim PMMA’ya optik berraklık, sertlik ve UV ışınlarına karşı direnç gibi özellikler kazandırır. Polimerizasyon işlemi, işleme koşullarına bağlı olarak lineer veya dallı bir yapı oluşturabilir ve bu da malzemenin kristallik derecesini ve saydamlığını etkiler.

Özellikler

Polimetil Metakrilat (PMMA), çok yönlü ve geniş kullanım alanına sahip bir polimerdir ve birçok önemli özelliğe sahiptir. Mükemmel optik berraklığa ve şeffaflığa sahiptir, bu nedenle pencereler, ekranlar ve lensler gibi cam alternatifi olarak yaygın şekilde kullanılır. UV ışınlarına ve hava koşullarına dayanıklıdır, bu da güneş ışığına maruz kaldığında sararmasını veya kırılgan hale gelmesini önler. Camdan daha hafif olması, ağırlığın azaltılmasının önemli olduğu uygulamalarda avantaj sağlar. PMMA orta derecede kimyasal dirence sahiptir, ancak güçlü asitler, bazlar ve aseton gibi bazı çözücülere karşı hassastır. Oldukça sert ve rijit bir malzemedir, ancak polikarbonat gibi diğer plastiklere göre daha kırılgandır. İyi elektriksel yalıtım özelliklerine sahiptir ve ekstrüzyon, enjeksiyon kalıplama ve döküm gibi yöntemlerle kolayca işlenebilir. Ancak, çizilmeye karşı hassastır, bu nedenle netliğini korumak için dikkatli kullanım veya koruyucu kaplamalar gerektirir. Kırılgan olmasına rağmen, berraklık, hava koşullarına dayanıklılık ve çok yönlülük gibi özellikleri sayesinde yaygın olarak tercih edilmektedir.

Polimetil Metakrilat (PMMA) Kullanım Alanları

• Optik Lensler: Gözlük camları, kamera lensleri ve optik cihazlarda mükemmel saydamlığı nedeniyle kullanılır.

• Tabela ve Ekranlar: Işıklı tabelalar, satış noktası ekranları ve reklam panolarında yaygın olarak kullanılır.

• Otomotiv: Farlar, stop lambaları ve iç-dış kaplama parçalarının üretiminde kullanılır.

• Havacılık: Uçak camları, kokpit kaplamaları ve aydınlatma armatürleri gibi hafif ve optik özellik gerektiren uygulamalarda yer alır.

• İnşaat: Pencereler, tavan ışıklıkları, cephe kaplamaları ve diğer yapı malzemeleri için cam alternatifi olarak kullanılır.

• Tıp: Göz içi lensleri (IOL), kemik çimentosu ve diğer tıbbi cihazlarda biyouyumluluğu ve şeffaflığı nedeniyle tercih edilir.

• Akvaryum Panelleri: Büyük akvaryumlar ve su tanklarında, cam yerine daha hafif ve dayanıklı bir alternatif olarak kullanılır.

• Mobilya: Modern ve minimalist tasarımlı masa, sandalye ve bölme panellerinde yer alır.

Polimetil Metakrilat (PMMA) Avantajları

• Yüksek Şeffaflık: PMMA, ışık geçirgenliği yüksek olduğu için optik ve ekran uygulamaları için mükemmel bir seçimdir.

• Hafiflik: Camdan çok daha hafif olup taşınması ve montajı daha kolaydır, bu da birçok uygulamada avantaj sağlar.

• UV ve Hava Koşullarına Dayanıklılık: UV ışınlarına karşı dayanıklıdır, güneş ışığına maruz kaldığında sararma veya bozulma yapmaz, bu yüzden dış mekan uygulamalarında uzun ömürlüdür.

• İyi Kimyasal Direnç: Birçok yaygın kimyasala ve çevresel faktöre karşı dayanıklıdır, bu da geniş bir kullanım yelpazesi sunar.

• Kolay İşlenebilirlik: PMMA, ekstrüzyon, enjeksiyon kalıplama ve döküm gibi çeşitli yöntemlerle kolayca işlenebilir, bu da tasarım esnekliği sağlar.

• Çok Yönlülük: Tıp, havacılık, tüketici ürünleri gibi çok farklı endüstrilerde kullanılabilir ve geniş bir uygulama alanına sahiptir.

Polimetil Metakrilat (PMMA) Dezavantajları

• Kırılganlık: PMMA, polikarbonat gibi plastiklere kıyasla daha kırılgandır, bu nedenle çatlama veya kırılma riski taşır.

• Çizilmeye Hassaslık: Diğer malzemelere göre daha kolay çizilebilir, bu da zamanla görünümünü ve şeffaflığını olumsuz etkileyebilir.

• Kimyasal Hassasiyet: Güçlü asitler, bazlar ve bazı çözücülerle temas ettiğinde bozulabilir.

• Düşük Darbe Direnci: Polikarbonat gibi darbe dayanımı yüksek malzemelere kıyasla daha az dirençlidir, bu yüzden yüksek darbe gerektiren uygulamalar için uygun değildir.

• Sınırlı Esneklik: PMMA, nispeten sert ve rijit bir malzeme olduğundan, esnekliği düşük olup stres altında çatlama riski taşır.