Akrilonitril stiren akrilat

ASA (Akrilonitril-Stiren-Akrilat), SAN ile akrilik kauçuğun kopolimerizasyonu ile elde edilen, ABS’nin pek çok avantajını korurken mükemmel hava koşullarına dayanıklılık gösteren yüksek fonksiyonlu bir plastiktir. Dış ortam uygulamalarında fiziksel özelliklerini ve görünümünü uzun süre koruduğu için, otomobil dış parçaları, inşaat malzemeleri ve mobilya kaplama levhaları gibi alanlarda malzeme olarak kullanılır.

Yapı

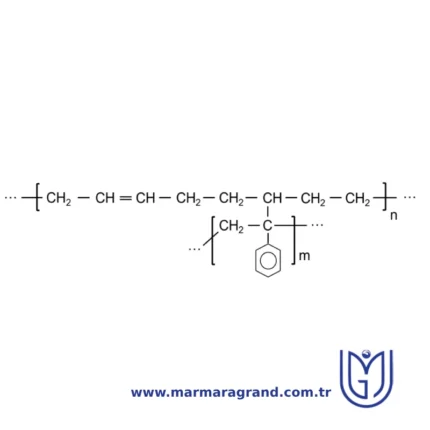

ASA genellikle bir akrilik ester elastomer omurgasına akrilonitril ve stirenin graftlanması (kimyasal ekleme) ile oluşturulur.

-

Akrilik ester fazı, malzemeye esneklik ve darbe dayanımı sağlar.

-

Akrilonitril ve stiren fazları ise rijitlik, kimyasal direnç ve yüzey kalitesi kazandırır.

Özellikler

Akrilonitril-Stiren-Akrilat (ASA) polimeri, zorlu dış mekan uygulamaları için ideal olan çeşitli özellikler sunar.

ASA, mükemmel hava koşullarına dayanıklılık, yüksek darbe dayanımı ve UV stabilitesi ile bilinen bir termoplastiktir.

-

Akrilonitrilin dayanıklılığı, stirenin sertliği ve akrilik esterin hava koşullarına karşı direnci birleşerek, uzun süre güneş ışığına ve zorlu çevresel koşullara maruz kalmasına rağmen renk, parlaklık ve mekanik bütünlüğünü koruyan bir malzeme ortaya çıkarır.

-

Kimyasallara, ısıya ve çevresel gerilme çatlamalarına karşı dirençlidir.

-

İyi işlenebilirliğe sahiptir, bu sayede karmaşık şekillerde kolayca kalıplanabilir.

Dayanıklılığı ve estetik özellikleri, onu otomotiv parçaları, dış mekan mobilyaları ve yapı malzemeleri gibi alanlarda ideal bir seçenek haline getirir.

Avantajlar

✅ Yüksek darbe dayanımı

✅ İyi işlenebilirlik

✅ Mükemmel hava koşullarına dayanıklılık

✅ Renk ve parlaklık koruması

✅ Uzun ömürlü kullanım

Dezavantajlar

⚠️ Sınırlı yüksek sıcaklık dayanımı

⚠️ Yanıcılık özelliği

⚠️ Metallere kıyasla daha düşük mukavemet

⚠️ Çevresel etkiler (geri dönüşüm zorluğu)

Kullanım Alanları

1. Otomotiv Endüstrisi

• Dış Parçalar: Yan aynalar, radyatör ızgaraları ve süs çıtaları gibi UV ışınlarına ve zorlu hava koşullarına dayanıklı dış bileşenlerin üretiminde kullanılır.

• İç Parçalar: Dayanıklılık ve estetik görünüm gerektiren gösterge panelleri ve iç kaplamalarda tercih edilir.

2. İnşaat ve Yapı Sektörü

• Çatı Kaplama ve Dış Cephe: Güneş ışığına maruz kalınca solma ve çatlama yapmayan çatı kaplama levhaları, dış cephe kaplamaları için kullanılır.

• Pencere ve Kapı Sistemleri: Renklerini zamanla koruyan dayanıklı çerçeve ve profil üretiminde kullanılır.

3. Elektrik ve Elektronik

• Cihaz Kasaları ve Muhafazaları: Elektronik cihazlar, elektrik bileşenleri ve ev aletleri için darbe dayanımı ve estetik yüzey kalitesi sağlar.

• Bağlantı Elemanları ve İzolatörler: İyi yalıtım özellikleri ve stabilitesi sayesinde tercih edilir.

4. Tüketici Ürünleri

• Dış Mekan Mobilyaları: Güneş ve yağmura uzun süre maruz kalmasına rağmen renk ve mukavemetini koruyan sandalye, masa gibi mobilyaların üretiminde kullanılır.

• Ev Eşyaları: Mutfak aletleri, elektrikli süpürgeler ve dayanıklı ev ürünlerinde kullanılır.

5. 3D Baskı

• Filament Malzemesi: Özellikle dış mekan uygulamaları için ABS'ye kıyasla daha iyi UV direnci sunduğu için 3D yazıcılarda popüler bir malzemedir.

Alev Geciktirici Polipropilen Bileşikleri

Alev Geciktirici Polipropilen (FR PP) Bileşikleri, tutuşmaya karşı direnç göstermek ve yangının yayılmasını yavaşlatmak amacıyla özel olarak formüle edilmiş polipropilen malzemelerdir. Bu bileşikler, yangın güvenliğinin kritik olduğu elektrik, otomotiv, inşaat ve tüketici ürünleri endüstrilerinde yaygın olarak kullanılmaktadır.

Yapı

Alev Geciktirici Polipropilen (FR PP) bileşikleri, yangına dayanıklılığı artırmak amacıyla alev geciktirici katkı maddeleri ile birleştirilmiş polipropilen bazlı bir polimerden oluşur. Bu katkı maddeleri bromlu veya klorlu gibi halojenli bileşikler olabileceği gibi, fosfor, azot veya alüminyum hidroksit ve magnezyum hidroksit gibi inorganik malzemelerle halojensiz de olabilir. FR PP bileşiklerinin yapısı, yangına dayanıklılıkla mekanik özellikler arasında denge sağlamak için dikkatlice tasarlanmıştır. Böylece malzeme, yangın güvenliği standartlarını karşılarken dayanım, darbe direnci ve termal kararlılığını korur. Halojenli sistemlerde, alev geciktirici maddeler yanmayı engelleyen halojen radikalleri serbest bırakır. Halojensiz formülasyonlarda ise katkı maddeleri kömürleşme, soğutma etkisi veya yanıcı gazların seyreltilmesini teşvik eder. Polimer matrisi ve katkıların iyi dağılması, malzemenin işlenebilirliğini korumasını sağlar; böylece elektrik muhafazaları, otomotiv parçaları ve inşaat malzemeleri gibi çeşitli uygulamalarda kullanılabilir.

Özellikler

Alev Geciktirici Polipropilen (FR PP) bileşikleri, yangına dayanıklılık, mekanik güç, termal stabilite ve işlenebilirliğin birleşimini sunar. Bu malzemeler, genellikle UL 94 V-0 veya V-1 gibi yangın güvenlik standartlarını karşılayacak şekilde tasarlanmıştır. İyi darbe direnci, sertlik ve dayanıklılık sağlarlar; bu da onları zorlu uygulamalar için uygun hale getirir. Formülasyona bağlı olarak, halojensiz çeşitler düşük duman salımı ve azaltılmış toksisite sunarak çevre dostu bir seçenek oluşturur. Aynı zamanda yüksek sıcaklıklara karşı iyi bir termal stabilite gösterirler. Ayrıca enjeksiyon kalıplama ve ekstrüzyon gibi yaygın üretim teknikleriyle kolayca işlenebilirler. Dengeli özellikleri sayesinde, elektrik, otomotiv, inşaat ve tüketici ürünleri sektörlerinde yangın güvenliğinin öncelikli olduğu alanlarda ideal çözümler sunarlar.

Uygulamalar:

-

Elektrik ve elektronik: Kablo yalıtımı, konnektörler, muhafazalar, devre kesiciler

-

Otomotiv: Akü muhafazaları, gösterge panelleri, motor altı parçalar

-

İnşaat: Borular, kanallar, çatı kaplama levhaları, yalıtım panelleri

-

Tüketici ürünleri: Ev aletleri, mobilya, oyuncaklar, elektronik muhafazalar

-

Endüstriyel ekipmanlar: Makine muhafazaları, güvenlik bileşenleri, havalandırma sistemleri

Avantajlar:

-

Yüksek alev geciktirme özelliği ile yangın riskini azaltır ve güvenlik standartlarını karşılar.

-

Darbe dayanımı ve sertlik gibi iyi mekanik özelliklerini korur.

-

Yüksek sıcaklık uygulamaları için termal kararlılık sağlar.

-

Halojensiz seçenekler düşük duman salımı ve düşük toksisite sunar.

-

Enjeksiyon kalıplama ve ekstrüzyon gibi standart işleme teknikleriyle uyumludur.

-

Metale kıyasla hafif olması, tasarım esnekliği sağlar.

Dezavantajlar:

-

Bazı formülasyonlar, dayanıklılık ve uzama gibi mekanik özellikleri azaltabilir.

-

Halojenli alev geciktiriciler çevresel ve sağlık açısından risk oluşturabilir.

-

Standart polipropilene göre maliyeti daha yüksek olabilir.

-

Bazı alev geciktirici katkılar geri dönüştürülebilirlik ve uzun vadeli stabiliteyi etkileyebilir.

-

Halojensiz çeşitlerde katkı maddelerinin yüksek oranları işlenebilirliği zorlaştırabilir.

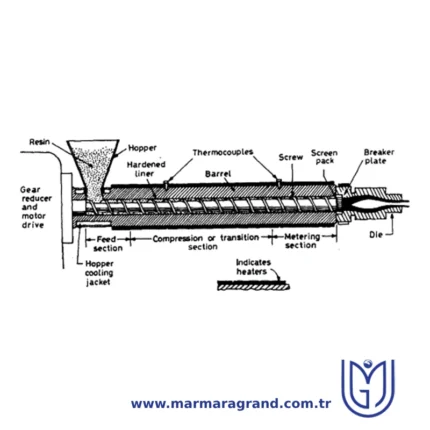

EKSTRÜZYON

Sıcak ekstrüzyon bir sıcak şekillendirme işlemidir, yani malzemenin yeniden kristalleşme sıcaklığının üzerinde gerçekleştirilir. Böylece malzeme iş sertleşmesi yaşamaz ve kalıptan geçmesi kolaylaşır.

Çoğu sıcak ekstrüzyon işlemi, 230 ila 11.000 metrik ton kapasiteye sahip yatay hidrolik preslerde yapılır.

Uygulanan basınçlar 30 ila 700 MPa arasında değişir, bu nedenle yağ veya grafit gibi düşük sıcaklık yağlayıcıları ya da cam tozu gibi yüksek sıcaklık yağlayıcıları kullanılır.

Bu yöntemin en büyük dezavantajı, makine maliyetleri ve bakım giderlerinin yüksek olmasıdır.

Soğuk Ekstrüzyon (Cold Extrusion)

Soğuk ekstrüzyon, başlangıçtaki malzemenin (külçe/parça) oda sıcaklığında olduğu, itme esaslı bir basınçlı şekillendirme işlemidir.

Ancak işlem sırasında malzeme deformasyon ısınması ile birkaç yüz dereceye kadar ısınabilir.

Genellikle sabit bir kalıp içinde yer alan malzemeye bir zımba yardımıyla basınç uygulanır.

Ekstrüzyonun Avantajları

• Büyük ölçekli üretimde maliyet-etkin ve minimum atık sağlar.

• Çok yönlüdür: Çeşitli malzeme ve şekilleri destekler.

• Özelleştirilebilir: Katkı maddeleri ve tasarım esnekliği sunar.

• Tutarlı kalite ve ölçeklenebilir üretim sağlar.

• Enerji verimlidir ve diğer işlemlerle entegre olabilir.

Ekstrüzyonun Dezavantajları

• Malzeme sınırlamaları: Tüm polimerler uygun değildir.

• Yüksek kurulum maliyetleri: Ekipman ve kalıplar pahalıdır.

• Boyutsal değişkenlik: Soğuma büzülmesi ve kalıp şişmesi görülebilir.

• Şekil sınırlamaları: Karmaşık tasarımlar zordur.

• Kalite kontrol sorunları: Yüzey kusurları ve malzeme tutarsızlıkları oluşabilir.

• Son işlem ihtiyacı: Kesme, yüzey bitirme veya kaplama gerekebilir.

• Çevresel kaygılar: Enerji kullanımı ve plastik atıklar oluşturabilir.

Ekstrüzyonun Uygulama Alanları

1. İnşaat Sektörü

• PVC borular, drenaj sistemleri

• Pencere ve kapı profilleri (örneğin uPVC çerçeveler)

• Yalıtım malzemeleri (örneğin köpük levhalar)

2. Ambalaj Sektörü

• Plastik filmler ve levhalar (örneğin gıda ambalajı)

• Kaplar ve tepsiler

3. Otomotiv Sektörü

• Conta ve fitiller

• Kablo ve tel izolasyonu

• İç trim ve koruyucu kılıflar

4. Tüketici Ürünleri

• Pipetler, hortumlar, halatlar

• Mobilya ve ev aletleri için plastik profiller

5. Elektrik ve Elektronik

• Tel ve kablo kaplamaları

• Elektrik tesisatları için kanallar

6. Tıp Alanı

• Kateterler, tüpler ve diğer medikal profiller

7. Endüstriyel Uygulamalar

• Konveyör bantları ve kılavuzlar

• Makine koruma astarları

8. Tarım

• Sulama boruları ve tarım filmleri

• Sera örtüleri

Polimer ekstrüzyonu, sürekli, özelleştirilebilir plastik ürünler gerektiren sektörlerde vazgeçilmez bir yöntemdir.

LDPE Film Kalitesi

LDPE Film Kalitesi birkaç türe ayrılır: genel amaçlı film, yüksek şeffaflık filmi, ağır hizmet filmi, shrink filmi ve döküm filmi.

Bu malzemeler üstün fiziksel ve mekanik özelliklere, yüksek kimyasal stabiliteye ve mükemmel elektriksel yalıtım özelliklerine sahiptir. Ayrıca düşük su buharı geçirgenliği ve olağanüstü işlenebilirlik sunarlar, bu da onları çeşitli uygulamalar için ideal kılar.

Bu reçinelerden üretilen filmler olağanüstü berraklık ve yaşlanmaya karşı güçlü direnç sağlayarak dayanıklılığı ve uzun ömürlü performansı garanti eder.

Yapı

LDPE (Düşük Yoğunluklu Polietilen) film kalitesi, etilen monomerlerinden (C₂H₄) yüksek basınçlı polimerizasyon yöntemiyle üretilen bir termoplastik polimerdir.

Moleküler yapısı yoğun dallanmaya sahiptir ve bu da ona özgün özelliklerini kazandırır.

Temel Yapısal Özellikler:

-

Yoğun Dallanmış Polimer:

LDPE, kısa ve uzun zincir dallanmalarına sahiptir, bu da polimer zincirlerinin sıkı şekilde paketlenmesini engeller. -

Amorf ve Yarı Kristalin Yapı:

Dallanma nedeniyle düşük kristallilik (~%40–50) gösterir, bu da onu yumuşak ve şeffaf yapar.

HDPE'ye (Yüksek Yoğunluklu Polietilen) göre daha esnek ve gerilebilir bir yapıya sahiptir. -

Geniş Moleküler Ağırlık Dağılımı:

LDPE, film ekstrüzyonunda iyi eriyik mukavemeti ve işlenebilirlik sağlar.

Özellikler

LDPE film kalitesi, mükemmel uzama, darbe direnci ve şeffaflık sunan son derece esnek ve hafif bir malzemedir.

Yoğunluğu 0,915 ile 0,930 g/cm³ arasında değişir ve iyi bir berraklık sağlar (hafif bulanık görünebilir).

Erime noktası yaklaşık 105–115°C'dir ve düşük sıcaklıklarda dahi esnekliğini korur.

-

Orta düzeyde çekme dayanımı (8–17 MPa)

-

Olağanüstü kopma uzaması (%100–600)

-

İyi bir nem bariyeri sunar ancak gaz bariyer özellikleri düşüktür (oksijen ve CO₂ geçirgenliği vardır).

-

Asitlere, bazlara ve alkollere karşı dirençlidir; hidrokarbonlara karşı hassastır.

-

Harika ısı yapıştırma özellikleri sunar, bu da onu ambalaj uygulamaları için ideal yapar.

İşleme:

Blown film veya cast film ekstrüzyonu yöntemleriyle işlenir ve genellikle 160–220°C sıcaklık aralığında çalışılır.

Dış mekan kullanımı için genellikle UV stabilizatörler eklenir.

Uygulamalar

Ambalaj Sektörü:

• Flexible ambalaj filmleri (alışveriş poşetleri, streç filmler, torbalar)

• Gıda ambalajı (gıda sarma filmleri, dondurucu poşetleri, shrink filmler)

• Endüstriyel ambalaj (koruyucu örtüler, sarma filmleri)

Tarım:

• Seracılık için örtü filmleri

• Mulch (örtü) filmleri

Tüketici Ürünleri:

• Market poşetleri, atık torbaları, gıda streç filmleri

• Disposable (tek kullanımlık) liner'lar

İnşaat:

• Nem bariyerleri

• Yapı malzemeleri için koruyucu örtüler

Medikal Kullanım:

• Tıbbi cihazlar ve ilaç ambalajları için steril ambalajlar

• Tıbbi örtüler ve kaplamalar

Avantajları

• Yüksek esneklik

• Yüksek şeffaflık ve berraklık

• Kimyasal direnç

• Düşük maliyet

• Kolay işlenebilirlik (ekstrüzyon, enjeksiyon kalıplama, şişirme kalıplama)

• Hafiflik

• İyi nem direnci

Dezavantajları

• Düşük çekme dayanımı (kolay yırtılabilir)

• Sınırlı ısı dayanımı (yüksek sıcaklıklarda kullanılamaz)

• Çevresel etki (biyolojik olarak parçalanmaz)

• Düşük UV dayanımı (UV maruziyetinde gevrekleşme ve sararma)

• Düşük gaz bariyer özellikleri (BOPP veya PET gibi diğer malzemelere göre daha zayıf)

Poli metil metakrilat (PMMA)

Polimetil Metakrilat (PMMA), yaygın olarak akrilik veya Plexiglas, Lucite ve Perspex gibi marka isimleriyle bilinen, metil metakrilat (MMA) monomerlerinin polimerizasyonuyla üretilen sentetik bir polimerdir. Optik berraklığı, dayanıklılığı ve çok yönlülüğü sayesinde birçok endüstride yaygın olarak kullanılan şeffaf bir termoplastik malzemedir.

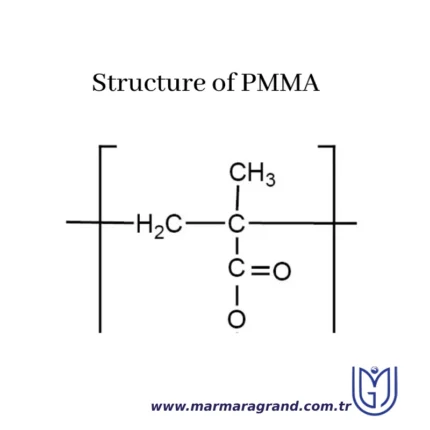

Yapı

Polimetil Metakrilat (PMMA), metil metakrilat (MMA) monomerlerinin polimerizasyonuna dayalı bir yapıya sahiptir. Her MMA monomeri, bir metakrilat grubu, bir karbon-karbon çift bağı (C=C), bir metil grubu (CH₃) ve bir metoksikarbonil grubu (COO) içerir. Polimerizasyon sırasında, MMA monomerlerinin çift bağları açılarak monomerler uzun zincirler halinde bağlanır. Bu süreç, omurgası -[CH₂-C(CH₃)COO]- tekrar eden birimlerinden oluşan bir polimer oluşturur. Bu tekrar eden birim PMMA’ya optik berraklık, sertlik ve UV ışınlarına karşı direnç gibi özellikler kazandırır. Polimerizasyon işlemi, işleme koşullarına bağlı olarak lineer veya dallı bir yapı oluşturabilir ve bu da malzemenin kristallik derecesini ve saydamlığını etkiler.

Özellikler

Polimetil Metakrilat (PMMA), çok yönlü ve geniş kullanım alanına sahip bir polimerdir ve birçok önemli özelliğe sahiptir. Mükemmel optik berraklığa ve şeffaflığa sahiptir, bu nedenle pencereler, ekranlar ve lensler gibi cam alternatifi olarak yaygın şekilde kullanılır. UV ışınlarına ve hava koşullarına dayanıklıdır, bu da güneş ışığına maruz kaldığında sararmasını veya kırılgan hale gelmesini önler. Camdan daha hafif olması, ağırlığın azaltılmasının önemli olduğu uygulamalarda avantaj sağlar. PMMA orta derecede kimyasal dirence sahiptir, ancak güçlü asitler, bazlar ve aseton gibi bazı çözücülere karşı hassastır. Oldukça sert ve rijit bir malzemedir, ancak polikarbonat gibi diğer plastiklere göre daha kırılgandır. İyi elektriksel yalıtım özelliklerine sahiptir ve ekstrüzyon, enjeksiyon kalıplama ve döküm gibi yöntemlerle kolayca işlenebilir. Ancak, çizilmeye karşı hassastır, bu nedenle netliğini korumak için dikkatli kullanım veya koruyucu kaplamalar gerektirir. Kırılgan olmasına rağmen, berraklık, hava koşullarına dayanıklılık ve çok yönlülük gibi özellikleri sayesinde yaygın olarak tercih edilmektedir.

Polimetil Metakrilat (PMMA) Kullanım Alanları

• Optik Lensler: Gözlük camları, kamera lensleri ve optik cihazlarda mükemmel saydamlığı nedeniyle kullanılır.

• Tabela ve Ekranlar: Işıklı tabelalar, satış noktası ekranları ve reklam panolarında yaygın olarak kullanılır.

• Otomotiv: Farlar, stop lambaları ve iç-dış kaplama parçalarının üretiminde kullanılır.

• Havacılık: Uçak camları, kokpit kaplamaları ve aydınlatma armatürleri gibi hafif ve optik özellik gerektiren uygulamalarda yer alır.

• İnşaat: Pencereler, tavan ışıklıkları, cephe kaplamaları ve diğer yapı malzemeleri için cam alternatifi olarak kullanılır.

• Tıp: Göz içi lensleri (IOL), kemik çimentosu ve diğer tıbbi cihazlarda biyouyumluluğu ve şeffaflığı nedeniyle tercih edilir.

• Akvaryum Panelleri: Büyük akvaryumlar ve su tanklarında, cam yerine daha hafif ve dayanıklı bir alternatif olarak kullanılır.

• Mobilya: Modern ve minimalist tasarımlı masa, sandalye ve bölme panellerinde yer alır.

Polimetil Metakrilat (PMMA) Avantajları

• Yüksek Şeffaflık: PMMA, ışık geçirgenliği yüksek olduğu için optik ve ekran uygulamaları için mükemmel bir seçimdir.

• Hafiflik: Camdan çok daha hafif olup taşınması ve montajı daha kolaydır, bu da birçok uygulamada avantaj sağlar.

• UV ve Hava Koşullarına Dayanıklılık: UV ışınlarına karşı dayanıklıdır, güneş ışığına maruz kaldığında sararma veya bozulma yapmaz, bu yüzden dış mekan uygulamalarında uzun ömürlüdür.

• İyi Kimyasal Direnç: Birçok yaygın kimyasala ve çevresel faktöre karşı dayanıklıdır, bu da geniş bir kullanım yelpazesi sunar.

• Kolay İşlenebilirlik: PMMA, ekstrüzyon, enjeksiyon kalıplama ve döküm gibi çeşitli yöntemlerle kolayca işlenebilir, bu da tasarım esnekliği sağlar.

• Çok Yönlülük: Tıp, havacılık, tüketici ürünleri gibi çok farklı endüstrilerde kullanılabilir ve geniş bir uygulama alanına sahiptir.

Polimetil Metakrilat (PMMA) Dezavantajları

• Kırılganlık: PMMA, polikarbonat gibi plastiklere kıyasla daha kırılgandır, bu nedenle çatlama veya kırılma riski taşır.

• Çizilmeye Hassaslık: Diğer malzemelere göre daha kolay çizilebilir, bu da zamanla görünümünü ve şeffaflığını olumsuz etkileyebilir.

• Kimyasal Hassasiyet: Güçlü asitler, bazlar ve bazı çözücülerle temas ettiğinde bozulabilir.

• Düşük Darbe Direnci: Polikarbonat gibi darbe dayanımı yüksek malzemelere kıyasla daha az dirençlidir, bu yüzden yüksek darbe gerektiren uygulamalar için uygun değildir.

• Sınırlı Esneklik: PMMA, nispeten sert ve rijit bir malzeme olduğundan, esnekliği düşük olup stres altında çatlama riski taşır.

Polisülfon (PSU)

Polisülfon (PSU), mükemmel mekanik özellikleri, yüksek termal kararlılığı ve kimyasallara ve oksidasyona karşı direnci ile bilinen yüksek performanslı, amorf bir termoplastik polimerdir. Polietersülfon (PES) ve Polifenilsülfon (PPSU) gibi diğer polimerleri içeren sülfon polimer ailesinin bir üyesidir.

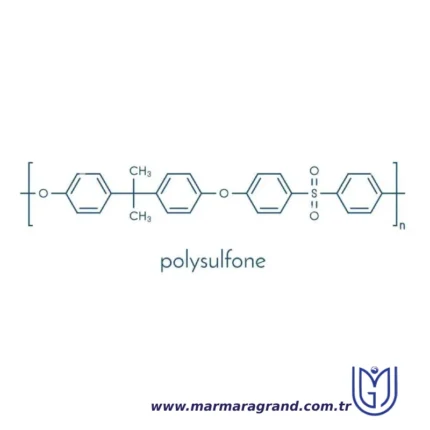

Yapı

Polisülfon (PSU), sülfon (–SO₂–) bağları ile birbirine bağlanan tekrarlayan aromatik halkalardan oluşan doğrusal bir polimer yapısına sahiptir. PSU’nun temel yapısı, bir benzen halkasının bir sülfon grubuna bağlı olması ve bu grubun başka bir aromatik halka ile bağlanması şeklindedir. Bu tekrarlayan ünite, genellikle bifenil gruplarından oluşur ve PSU’nun kimyasal kararlılığını ve ısı direncini sağlar. Polimerin yapısı, aromatik halkaların varlığı nedeniyle oldukça rijittir ve sülfon bağlarının gücü sayesinde olağanüstü dayanıklılık sunar. Sülfon grubu, PSU’nun termal kararlılığını ve oksidasyona karşı direncini artırır, bu da onu zorlu uygulamalarda güçlü ve uzun ömürlü hale getirir. Amorf yapısı sayesinde PSU, bazı kristalin termoplastiklerin aksine şeffaf kalabilir ve farklı formlarda kolayca işlenebilir.

Özellikler

Polisülfon (PSU), olağanüstü özelliklere sahip yüksek performanslı bir termoplastiktir. Yaklaşık 160°C’ye kadar mekanik mukavemetini koruyarak yüksek sıcaklık uygulamalarına uygun hale gelir. PSU, asitler, bazlar ve çeşitli çözücüler dahil olmak üzere geniş bir kimyasal yelpazeye karşı mükemmel direnç gösterir. Bu kimyasal inertlik, PSU’yu agresif üretim ortamları için ideal bir malzeme haline getirir. Malzeme ayrıca yüksek çekme dayanımı ve darbe direnci gibi mükemmel mekanik özellikler sunarak dayanıklılık sağlar. Doğal olarak şeffaf olması, optik netliğin önemli olduğu uygulamalar için faydalıdır. Mükemmel elektriksel yalıtım özellikleri, PSU’nun elektrik ve elektronik uygulamalarında kullanılmasını sağlar. Ayrıca biyouyumlu olması, tıbbi cihazlarda kullanımına olanak tanır. Diğer polimerlere göre daha pahalı olmasına rağmen, PSU’nun zorlu koşullardaki üstün performansı, onu su filtrasyonu, tıbbi cihazlar ve otomotiv bileşenleri gibi uzmanlık gerektiren alanlarda vazgeçilmez bir malzeme yapmaktadır.

Polisülfon (PSU) Uygulamaları:

• Su Filtrasyonu ve Membran Teknolojisi: Kimyasal ve termal direnci nedeniyle ters ozmoz membranları ve atık su arıtımı için kullanılır.

• Tıbbi Cihazlar: Diyaliz cihazları, kan filtreleri, kateterler ve sterilizasyon kapları, biyouyumluluğu ve ısı direnci sayesinde tercih edilir.

• Gıda ve İçecek Endüstrisi: Gıda işleme ekipmanlarında, yüksek sıcaklık direnci ve kimyasal dayanıklılık nedeniyle kullanılır.

• Otomotiv: Bağlantı elemanları ve sensörler, yüksek mukavemet ve ısı direnci gerektiren yerlerde kullanılır.

• Elektrik ve Elektronik: Bağlantılar, anahtarlar ve muhafazalar, elektrik yalıtım özellikleri sayesinde tercih edilir.

• Havacılık ve Savunma: Yüksek mukavemet-ağırlık oranı ve aşırı koşullara dayanıklılığı nedeniyle havacılık ve savunma sanayisinde kullanılır.

Polisülfon (PSU) Avantajları:

✔ Yüksek termal kararlılık: 160°C’ye kadar dayanıklılık sağlar.

✔ Kimyasal direnç: Asitlere, bazlara, çözücülere ve kimyasallara karşı dayanıklıdır.

✔ Biyouyumluluk: Tıbbi ve gıda uygulamaları için güvenlidir.

✔ Mekanik dayanım: Yüksek çekme dayanımı ve darbe direnci sunar.

✔ Elektrik yalıtımı: Elektronik uygulamalar için mükemmel bir yalıtkandır.

✔ Şeffaflık: Görsel inceleme gerektiren uygulamalarda avantaj sağlar.

Polisülfon (PSU) Dezavantajları:

✖ Yüksek maliyet: Diğer birçok termoplastiğe göre daha pahalıdır.

✖ Düşük aşınma direnci: Yüksek aşındırıcı ortamlarda kullanıma uygun değildir.

✖ İşleme zorluğu: Kalıplama ve ekstrüzyon sırasında hassas işlem gerektirir.

✖ Düşük sıcaklıklarda kırılganlık: Çok düşük sıcaklıklarda mekanik performans düşebilir.

✖ Sınırlı UV direnci: Uzun süreli UV maruziyeti malzemeyi bozabilir, bu nedenle dış mekan kullanımı için ek koruma gerektirir.

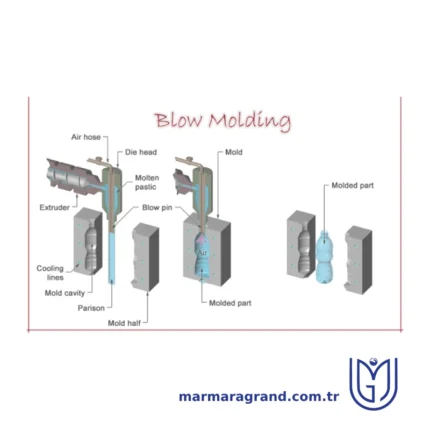

Şişirme Kalıplama

Şişirme Kalıplama, ısıtılmış bir plastik tüpün (parison veya preform olarak adlandırılır) bir kalıp boşluğunda şişirilerek kalıbın şeklini almasıyla içi boş plastik parçalar üretmek için kullanılan bir üretim yöntemidir.

Bu yöntem; şişeler, kaplar ve diğer içi boş nesnelerin üretiminde yaygın olarak kullanılır.

Şişirme Kalıplama Türleri

Sürekli Ekstrüzyon Şişirme Kalıplama (EBM)

Süreç:

• Erimiş plastik, tüp şeklinde (parison) sürekli olarak ekstrüde edilir.

• Parison'un etrafı bir kalıpla kapanır ve içeri hava üflenerek şişirilir.

• Parça soğuyup katılaştıktan sonra kalıptan çıkarılır.

Aralıklı Ekstrüzyon Şişirme Kalıplama (EBM)

Türler:

• İleri-Geri Hareketli Vida Sistemi: Vida ileri-geri hareket ederek plastik biriktirir ve sonra kalıba iter.

• Akümülatör Başlık Sistemi: Plastik bir akümülatörde depolanır ve tek seferde kalıba verilir.

Enjeksiyon Şişirme Kalıplama (IBM)

Süreç:

• Plastik, önce küçük bir tüp şeklinde (preform) enjeksiyon kalıplama ile şekillendirilir.

• Preform, şişirme kalıbına aktarılır ve hava ile şişirilir.

• Şekil alır, soğur ve kalıptan çıkarılır.

Enjeksiyon Germe Şişirme Kalıplama (ISBM)

Süreç:

• IBM'ye benzer, ancak şişirme öncesinde bir germe adımı eklenir.

• Preform yeniden ısıtılır, boyuna gerilir ve ardından şişirilerek son formu alır.

Ekstrüzyon Germe Şişirme Kalıplama (ESBM)

Süreç:

• Parison ekstrüde edilir ve kalıpta tutulur.

• Parison hem uzunlamasına hem de radyal olarak gerilir ve ardından şişirilir.

Şişirme Kalıplamanın Avantajları

• Maliyet etkin üretim

• Yüksek verimlilik ve hızlı üretim

• Kompleks şekillerin üretimi

• Hafif ve dayanıklı ürünler

• Farklı malzemelerle uyumlu kullanım

• Büyük ve küçük ürünlere uygunluk

Şişirme Kalıplamanın Dezavantajları

• Sadece içi boş şekiller üretilebilir

• Yüksek başlangıç ekipman ve kalıp maliyetleri

• Duvar kalınlığında tutarsızlıklar oluşabilir

• Zayıf dikiş yerleri ve gerilme noktaları oluşabilir

• Enjeksiyon kalıplamaya göre daha düşük hassasiyet

• Yüksek enerji tüketimi

Şişirme Kalıplama Uygulamaları

Ambalaj Sektörü:

• İçecek şişeleri, kozmetik ürün şişeleri, ilaç ve ev temizlik ürünleri kapları.

Otomotiv Sektörü:

• Yakıt tankları, hava kanalları, cam suyu ve soğutucu sıvı tankları.

Endüstriyel ve Kimyasal Depolama:

• Bidonyalar, variller, IBC tankları ve sprey şişeleri.

Tıbbi ve İlaç Sektörü:

• Serum şişeleri, ilaç kapları ve teşhis cihazı muhafazaları.

Tüketici Ürünleri:

• Çocuk oyuncakları, mobilya bileşenleri, su şişeleri ve deterjan kapları.

İnşaat Sektörü:

• Su tankları, foseptik tanklar, borular ve kanallar.

Tarım Sektörü:

• Tarım ilacı ve gübre kapları, sulama kovaları ve sulama bileşenleri.

SÜSPANSİYON

Süspansiyon Dereceli Polivinil Klorür (PVC), süspansiyon polimerizasyon yöntemiyle üretilen, en yaygın kullanılan termoplastik polimerlerden biridir. Bu yöntem, çeşitli ürünlere işlenebilen serbest akışlı, ince partiküller elde edilmesini sağlar. Süspansiyon PVC (S-PVC), çok yönlülüğü, kimyasal direnci, dayanıklılığı ve maliyet etkinliği ile bilinir ve birçok sektörde tercih edilir.

Yapı

Süspansiyon dereceli Polivinil Klorür (PVC), vinil klorür monomerinin (VCM) süspansiyon polimerizasyon yöntemiyle üretilen bir termoplastik polimeridir. Bu yöntemde vinil klorür monomeri, askıda tutucu ajanlar yardımıyla suda dağıtılır ve serbest radikal başlatıcılar kullanılarak polimerleştirilir. Ortaya çıkan PVC reçinesi, yüksek moleküler ağırlığa sahip, gözenekli ve serbest akışlı ince partiküllerden oluşur ve bu da onu çok çeşitli uygulamalara uygun hale getirir. Polimer yapısı, tekrarlayan vinil klorür ünitelerinden (–CH₂–CHCl–) oluşur ve farklı derecelerde polimerizasyon gösterir. PVC süspansiyon derecesi; mükemmel mekanik dayanım, uzun ömürlülük ve kimyasal direnç sayesinde borular, bağlantı parçaları, filmler, levhalar ve hem sert hem de esnek ürünlerin üretiminde yaygın olarak kullanılır. Reçinenin özellikleri; partikül boyutu, gözeneklilik ve yığın yoğunluğu gibi faktörlerle polimerizasyon koşulları kontrol edilerek ayarlanabilir ve bu sayede farklı endüstriyel uygulamalara uygun hale getirilir.

Özellikler

Süspansiyon dereceli PVC, endüstriyel uygulamalarda yüksek çok yönlülük sağlayan mükemmel fiziksel, mekanik ve kimyasal özellikler sergiler. Görünüşü beyaz, serbest akışlı bir tozdur ve yığın yoğunluğu genellikle 0,45 ila 0,65 g/cm³ arasında değişir; partikül boyutu ise 50-250 mikron arasında olabilir. Yüksek gözenekliliği sayesinde plastikleştirici emilimi iyidir, bu da onu hem sert hem de esnek ürünler için uygun hale getirir. Mekanik olarak, 40-60 MPa arasında değişen iyi bir çekme dayanımı ve katkı maddeleriyle artırılabilen orta-yüksek darbe direnci sunar. Kimyasal olarak, asitler, bazlar ve birçok kimyasala karşı yüksek direnç gösterir, bu da onu zorlu ortamlar için dayanıklı kılar. Düşük su emme oranı sayesinde boyutsal stabilite sağlar. Ancak UV ışınlarına karşı hassastır ve dış mekan uygulamaları için stabilizatörler eklenmesi gerekir. Bu özellikler, PVC süspansiyon derecesini boru, profil, film ve çeşitli sert ve esnek ürünlerin üretimi için ideal kılar.

Uygulamalar:

-

İnşaat Sektörü: Borular, bağlantı parçaları, pencere profilleri, kapılar, çatı kaplama levhaları

-

Ambalaj Sektörü: Filmler, levhalar, şişeler

-

Otomotiv Sektörü: İç trim parçaları, gösterge panelleri, kablo yalıtımları

-

Tıbbi Sektör: Tüpler, kan torbaları, serum kapları

-

Elektrik ve Elektronik: Kablo yalıtımı, kaplamalar

Avantajlar:

-

Uzun ömürlü kullanım için yüksek dayanıklılık ve mukavemet

-

Asitlere, bazlara ve yağlara karşı mükemmel kimyasal direnç

-

Maliyet etkinliği – diğer polimerlere göre daha uygun fiyatlı

-

Düşük su emme oranı – boyutsal stabilite sağlar

-

Kolay işlenebilirlik – kolayca kalıplanabilir, ekstrüde edilebilir ve şekillendirilebilir

-

Özelleştirilebilirlik – katkı maddeleri ile özellikleri değiştirilebilir

Dezavantajlar:

-

UV ışınlarına maruz kaldığında kırılgan hale gelir

-

Yanarken zararlı gazlar (HCl) salabilir

-

Esnek PVC’de kullanılan bazı plastikleştiriciler sağlık riskleri taşıyabilir

-

Biyolojik olarak parçalanmaz – çevresel atık sorunlarına katkıda bulunur

-

Yüksek sıcaklıklara karşı sınırlı direnç – aşırı ısı altında şekil bozulması meydana gelebilir