Akrilonitril Bütadien Stiren

ABS, stiren ve akrilonitrilin, polibütadien varlığında polimerizasyonu ile üretilen bir terpolimerdir. Bileşim oranları %15 ila %35 akrilonitril, %5 ila %30 butadien ve %40 ila %60 stiren arasında değişebilir. ABS genellikle emülsifikasyon yöntemiyle polimerize edilir veya normalde birbirine karışmayan ürünlerin bir araya getirilmesi sanatıyla üretilir.

Yapı

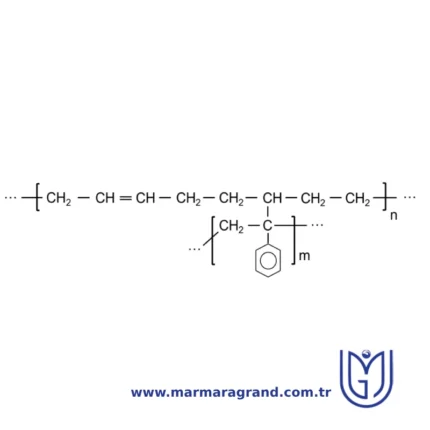

ABS, uzun polibütadien zincirlerinin, daha kısa polistiren-ko-akrilonitril zincirleriyle çapraz bağlanmasından oluşur.

Özellikler

Polimerlerin birleşimi ABS’ye çeşitli uygulamalar için çok cazip hale getiren benzersiz özellikler kazandırır.

-

Akrilonitril bileşeni, kimyasal ve termal direnci artırır.

-

Bütadien bileşeni, darbe dayanımı ve tokluğu güçlendirir.

-

Stiren bileşeni ise rijitlik ve işlenebilirlik sağlar.

ABS'nin çekme mukavemeti 30 ila 60 megapascal (MPa) arasında değişir, bu da yapısal bütünlüğü ve yük taşıma kapasitesini garanti eder. Ayrıca, ABS birçok kimyasala — asitler, bazlar ve çeşitli çözücüler dahil — karşı iyi direnç gösterir.

Uygulamalar

1. Otomotiv Sektörü:

ABS, otomotiv sektöründe hem iç hem de dış aksamlar için yaygın olarak kullanılır. Mükemmel darbe direnci, dayanıklılığı ve işlenebilirliği sayesinde, gösterge panelleri, kapı iç kaplamaları, iç mekan tutamakları ve dış kaporta parçaları gibi uygulamalarda tercih edilir.

2. Tüketici Ürünleri:

Ev tipi elektrikli aletler, elektrikli süpürgeler, mutfak aletleri ve ev eğlence sistemleri üretiminde kullanılır. ABS'nin dayanıklılığı, darbe direnci ve elektrik yalıtım özellikleri bu tür uygulamalar için idealdir.

3. Medikal ve Sağlık Sektörü:

ABS malzemeler, tıp ve sağlık sektöründe giderek daha fazla kullanılmaktadır. Biyouyumluluğu, sterilizasyon kolaylığı ve kimyasallara karşı direnci sayesinde, tıbbi ekipman muhafazaları, tutamaklar ve tepsiler gibi ürünlerde kullanılır. ABS’nin boyutsal kararlılığı ve dayanıklılığı, tekrarlanan sterilizasyon işlemlerine rağmen cihazların performansını korumasını sağlar.

4. Endüstriyel ve İmalat Sektörü:

ABS malzemeler, endüstriyel ve üretim sektörlerinde birçok uygulamada kullanılır. Koruyucu ekipmanlar, alet sapları, makine parçaları ve endüstriyel makine muhafazalarının üretiminde yaygındır. Mükemmel mekanik özellikleri, özellikle darbe dayanımı ve boyutsal kararlılığı sayesinde zorlu endüstriyel ortamlarda uygundur.

Avantajlar

-

Uygun üretim maliyetleri

-

Isıtılıp soğutulmaya birçok kez dayanabilme

-

Geri dönüşüme uygunluk

-

Yüksek darbe direnci

-

Kimyasal direnç

-

Yüksek mukavemet ve sertlik

Dezavantajlar

-

Yanıcılık

-

Zayıf hava koşullarına dayanıklılık

-

Sınırlı ısı direnci

Akrilonitril stiren akrilat

ASA (Akrilonitril-Stiren-Akrilat), SAN ile akrilik kauçuğun kopolimerizasyonu ile elde edilen, ABS’nin pek çok avantajını korurken mükemmel hava koşullarına dayanıklılık gösteren yüksek fonksiyonlu bir plastiktir. Dış ortam uygulamalarında fiziksel özelliklerini ve görünümünü uzun süre koruduğu için, otomobil dış parçaları, inşaat malzemeleri ve mobilya kaplama levhaları gibi alanlarda malzeme olarak kullanılır.

Yapı

ASA genellikle bir akrilik ester elastomer omurgasına akrilonitril ve stirenin graftlanması (kimyasal ekleme) ile oluşturulur.

-

Akrilik ester fazı, malzemeye esneklik ve darbe dayanımı sağlar.

-

Akrilonitril ve stiren fazları ise rijitlik, kimyasal direnç ve yüzey kalitesi kazandırır.

Özellikler

Akrilonitril-Stiren-Akrilat (ASA) polimeri, zorlu dış mekan uygulamaları için ideal olan çeşitli özellikler sunar.

ASA, mükemmel hava koşullarına dayanıklılık, yüksek darbe dayanımı ve UV stabilitesi ile bilinen bir termoplastiktir.

-

Akrilonitrilin dayanıklılığı, stirenin sertliği ve akrilik esterin hava koşullarına karşı direnci birleşerek, uzun süre güneş ışığına ve zorlu çevresel koşullara maruz kalmasına rağmen renk, parlaklık ve mekanik bütünlüğünü koruyan bir malzeme ortaya çıkarır.

-

Kimyasallara, ısıya ve çevresel gerilme çatlamalarına karşı dirençlidir.

-

İyi işlenebilirliğe sahiptir, bu sayede karmaşık şekillerde kolayca kalıplanabilir.

Dayanıklılığı ve estetik özellikleri, onu otomotiv parçaları, dış mekan mobilyaları ve yapı malzemeleri gibi alanlarda ideal bir seçenek haline getirir.

Avantajlar

✅ Yüksek darbe dayanımı

✅ İyi işlenebilirlik

✅ Mükemmel hava koşullarına dayanıklılık

✅ Renk ve parlaklık koruması

✅ Uzun ömürlü kullanım

Dezavantajlar

⚠️ Sınırlı yüksek sıcaklık dayanımı

⚠️ Yanıcılık özelliği

⚠️ Metallere kıyasla daha düşük mukavemet

⚠️ Çevresel etkiler (geri dönüşüm zorluğu)

Kullanım Alanları

1. Otomotiv Endüstrisi

• Dış Parçalar: Yan aynalar, radyatör ızgaraları ve süs çıtaları gibi UV ışınlarına ve zorlu hava koşullarına dayanıklı dış bileşenlerin üretiminde kullanılır.

• İç Parçalar: Dayanıklılık ve estetik görünüm gerektiren gösterge panelleri ve iç kaplamalarda tercih edilir.

2. İnşaat ve Yapı Sektörü

• Çatı Kaplama ve Dış Cephe: Güneş ışığına maruz kalınca solma ve çatlama yapmayan çatı kaplama levhaları, dış cephe kaplamaları için kullanılır.

• Pencere ve Kapı Sistemleri: Renklerini zamanla koruyan dayanıklı çerçeve ve profil üretiminde kullanılır.

3. Elektrik ve Elektronik

• Cihaz Kasaları ve Muhafazaları: Elektronik cihazlar, elektrik bileşenleri ve ev aletleri için darbe dayanımı ve estetik yüzey kalitesi sağlar.

• Bağlantı Elemanları ve İzolatörler: İyi yalıtım özellikleri ve stabilitesi sayesinde tercih edilir.

4. Tüketici Ürünleri

• Dış Mekan Mobilyaları: Güneş ve yağmura uzun süre maruz kalmasına rağmen renk ve mukavemetini koruyan sandalye, masa gibi mobilyaların üretiminde kullanılır.

• Ev Eşyaları: Mutfak aletleri, elektrikli süpürgeler ve dayanıklı ev ürünlerinde kullanılır.

5. 3D Baskı

• Filament Malzemesi: Özellikle dış mekan uygulamaları için ABS'ye kıyasla daha iyi UV direnci sunduğu için 3D yazıcılarda popüler bir malzemedir.

Antibakteriyel masterbatch

Antibakteriyel masterbatch, plastik üretiminde kullanılan ve nihai ürüne antimikrobiyal özellikler kazandıran konsantre bir katkı maddesidir. Gümüş iyonları, çinko bazlı bileşikler veya organik biyositler gibi antibakteriyel ajanlar içerir ve taşıyıcı bir reçine içinde dağılmıştır. Plastik işleme sırasında bu katkı maddesi kullanıldığında, bakteri, mantar ve diğer mikroorganizmaların büyümesini engeller, hijyen ve dayanıklılığı artırır.

Yapısı

Antibakteriyel masterbatch’in yapısı, taşıyıcı reçine, antibakteriyel ajan, dağıtıcı ajanlar, stabilizatörler ve işleme yardımcılarından oluşur. Taşıyıcı reçine olarak polietilen (PE), polipropilen (PP) veya polistiren (PS) gibi plastiklerle uyumlu malzemeler kullanılır. Antibakteriyel ajanlar, gümüş bazlı (Ag+ iyonları), çinko bazlı (ZnO, Zn iyonları), organik biyositler (örneğin triklosan veya kuaterner amonyum bileşikleri) veya bakır bazlı (Cu+ iyonları) olabilir. Bu ajanlar, bakteriyel hücre zarlarını bozarak, metabolizmalarını engelleyerek veya yüzeylere yapışmalarını önleyerek çalışır. Dağıtıcı ajanlar ve stabilizatörler, antibakteriyel partiküllerin homojen dağılımını ve bozulmasını önler. İşleme yardımcıları ise plastik üretimi sırasında akış özelliklerini ve termal stabiliteyi artırır. Antibakteriyel partiküller, taşıyıcı reçine içinde kapsüllenmiştir ve zamanla yüzeye göç ederek uzun süreli antimikrobiyal koruma sağlar. Bu yapı, tıbbi cihazlar, gıda ambalajları ve tüketici ürünleri gibi uygulamalarda hijyen ve ürün dayanıklılığını artırır.

Özellikleri

Antibakteriyel masterbatch, antimikrobiyal plastik uygulamaları için etkili bir çözümdür. Geniş spektrumlu antimikrobiyal koruma sağlar, bakteri, mantar, küf ve alglerin büyümesini engeller. Aktif ajanların yavaş salınımı sayesinde uzun süreli etkilidir. Birçok formülasyon, antibakteriyel ajanların polimer matrisinde kalmasını sağlayarak yıkanma veya tükenmeyi önler. Yüksek dağılabilirlik özelliği sayesinde, antibakteriyel ajanlar plastik ürünün mekanik dayanıklılığı veya esnekliğini etkilemeden eşit şekilde dağılır. Ayrıca, yüksek işleme sıcaklıklarına (genellikle 200–300°C) dayanıklıdır ve UV ile oksidasyona karşı dirençlidir. Kimyasal olarak, PP, PE, PET, PVC ve ABS gibi çeşitli polimerlerle uyumludur. FDA, AB ve REACH düzenlemelerine uygun olarak gıda temasına uygun, toksik olmayan ve güvenlidir. Ekstrüzyon, enjeksiyon kalıplama ve şişirme kalıplama gibi plastik üretim süreçlerine kolayca entegre edilebilir ve belirli antimikrobiyal performans seviyelerine göre özelleştirilebilir.

Uygulama Alanları

-

Gıda Ambalajı: Plastik ambalajlarda bakteri büyümesini önleyerek raf ömrünü uzatır.

-

Tıbbi Cihazlar: Cerrahi aletler, hastane tepsileri ve ekipmanlarda hijyeni korur.

-

Tüketici Ürünleri: Kesme tahtaları, diş fırçası sapları ve bebek ürünleri gibi ev eşyalarında kullanılır.

-

Tekstil Endüstrisi: Spor giyimi, tıbbi tekstiller ve döşemelik kumaşlarda antimikrobiyal özellik sağlar.

-

Otomotiv Endüstrisi: İç bileşenlerde mikrobiyal kontaminasyonu azaltır.

-

Elektronik: Cihaz kasaları, klavyeler ve uzaktan kumandalarda bakteri birikimini önler.

-

Toplu Taşıma ve Altyapı: Toplu taşıma araçlarında hijyeni korumak için el tutamakları, koltuklar ve kollar gibi yüzeylerde uygulanır.

Avantajları

-

Bakteri Büyümesini Önler: Plastik yüzeylerde mikrobiyal kontaminasyonu azaltır.

-

Ürün Ömrünü Uzatır: Bakterilerin neden olduğu malzeme bozulmasını önler.

-

Hijyen ve Güvenliği Artırır: Sağlık, gıda ve tüketici ürünleri için idealdir.

-

Koku Azaltma: Bakteriyel aktivitenin neden olduğu kötü kokuları önler.

-

Özelleştirilebilir: Farklı polimerler ve işleme gereksinimlerine göre uyarlanabilir.

-

Maliyet Etkin: Sık temizlik ve değiştirme ihtiyacını azaltarak uzun vadeli tasarruf sağlar.

Dezavantajları

-

Potansiyel Toksisite: Bazı antibakteriyel ajanlar sağlık açısından endişelere neden olabilir.

-

Düzenleyici Uyum Sorunları: Sıkı güvenlik ve çevre düzenlemelerine uyması gerekir.

-

Sınırlı Etkinlik: Tüm bakteri ve mantarlara karşı etkili olmayabilir.

-

Çevresel Endişeler: Bazı formülasyonlar antimikrobiyal direnç gelişimine katkıda bulunabilir.

-

Artan Maliyet: Standart plastiklere göre üretim maliyetini artırabilir.

-

Performans Değişkenliği: Etkinlik, sıcaklık, nem ve maruz kalma koşullarına bağlı olarak değişebilir.

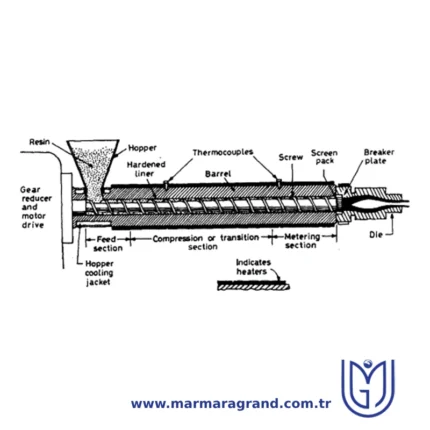

EKSTRÜZYON

Sıcak ekstrüzyon bir sıcak şekillendirme işlemidir, yani malzemenin yeniden kristalleşme sıcaklığının üzerinde gerçekleştirilir. Böylece malzeme iş sertleşmesi yaşamaz ve kalıptan geçmesi kolaylaşır.

Çoğu sıcak ekstrüzyon işlemi, 230 ila 11.000 metrik ton kapasiteye sahip yatay hidrolik preslerde yapılır.

Uygulanan basınçlar 30 ila 700 MPa arasında değişir, bu nedenle yağ veya grafit gibi düşük sıcaklık yağlayıcıları ya da cam tozu gibi yüksek sıcaklık yağlayıcıları kullanılır.

Bu yöntemin en büyük dezavantajı, makine maliyetleri ve bakım giderlerinin yüksek olmasıdır.

Soğuk Ekstrüzyon (Cold Extrusion)

Soğuk ekstrüzyon, başlangıçtaki malzemenin (külçe/parça) oda sıcaklığında olduğu, itme esaslı bir basınçlı şekillendirme işlemidir.

Ancak işlem sırasında malzeme deformasyon ısınması ile birkaç yüz dereceye kadar ısınabilir.

Genellikle sabit bir kalıp içinde yer alan malzemeye bir zımba yardımıyla basınç uygulanır.

Ekstrüzyonun Avantajları

• Büyük ölçekli üretimde maliyet-etkin ve minimum atık sağlar.

• Çok yönlüdür: Çeşitli malzeme ve şekilleri destekler.

• Özelleştirilebilir: Katkı maddeleri ve tasarım esnekliği sunar.

• Tutarlı kalite ve ölçeklenebilir üretim sağlar.

• Enerji verimlidir ve diğer işlemlerle entegre olabilir.

Ekstrüzyonun Dezavantajları

• Malzeme sınırlamaları: Tüm polimerler uygun değildir.

• Yüksek kurulum maliyetleri: Ekipman ve kalıplar pahalıdır.

• Boyutsal değişkenlik: Soğuma büzülmesi ve kalıp şişmesi görülebilir.

• Şekil sınırlamaları: Karmaşık tasarımlar zordur.

• Kalite kontrol sorunları: Yüzey kusurları ve malzeme tutarsızlıkları oluşabilir.

• Son işlem ihtiyacı: Kesme, yüzey bitirme veya kaplama gerekebilir.

• Çevresel kaygılar: Enerji kullanımı ve plastik atıklar oluşturabilir.

Ekstrüzyonun Uygulama Alanları

1. İnşaat Sektörü

• PVC borular, drenaj sistemleri

• Pencere ve kapı profilleri (örneğin uPVC çerçeveler)

• Yalıtım malzemeleri (örneğin köpük levhalar)

2. Ambalaj Sektörü

• Plastik filmler ve levhalar (örneğin gıda ambalajı)

• Kaplar ve tepsiler

3. Otomotiv Sektörü

• Conta ve fitiller

• Kablo ve tel izolasyonu

• İç trim ve koruyucu kılıflar

4. Tüketici Ürünleri

• Pipetler, hortumlar, halatlar

• Mobilya ve ev aletleri için plastik profiller

5. Elektrik ve Elektronik

• Tel ve kablo kaplamaları

• Elektrik tesisatları için kanallar

6. Tıp Alanı

• Kateterler, tüpler ve diğer medikal profiller

7. Endüstriyel Uygulamalar

• Konveyör bantları ve kılavuzlar

• Makine koruma astarları

8. Tarım

• Sulama boruları ve tarım filmleri

• Sera örtüleri

Polimer ekstrüzyonu, sürekli, özelleştirilebilir plastik ürünler gerektiren sektörlerde vazgeçilmez bir yöntemdir.

Hostaform

Hostaform, aynı zamanda poliasetaller (POM) olarak da bilinen bir mühendislik termoplastiğidir ve asetal veya yaygın ticari adıyla Delrin gibi isimlerle de anılır. Olağanüstü mekanik özellikleri sayesinde zorlu uygulamalarda kullanılmak üzere birçok endüstride yaygın olarak tercih edilir.

Yapısı

Hostaform ya da poliasetalin (POM) yapısı, formaldehit birimlerinin metilen (-CH₂-) grupları aracılığıyla birbirine bağlanmasıyla oluşur. Polimerin omurgası, ardışık eter grupları (-O-) ve metilen (-CH₂-) gruplarından oluşur ve bu lineer yapı yüksek kristalinlik sağlar. Bu kristalin yapı sayesinde Hostaform, yüksek mukavemet, sertlik ve boyutsal kararlılık gibi mükemmel mekanik özellikler kazanır. Katı moleküler yapısı, düşük sürtünme katsayısı ve aşınma direncine katkı sağlar; bu da onu dayanıklı malzemelerin gerektiği mühendislik uygulamaları için ideal hale getirir. Ayrıca bu yapı, kimyasal bozunmaya karşı direnç ve ısıl stabilite sağlayarak Hostaform’un zorlu koşullarda da iyi performans göstermesini mümkün kılar.

Özellikleri

Hostaform (POM), yüksek performanslı bir polimerdir ve mükemmel mekanik ve fiziksel özellikleriyle bilinir.

-

Yüksek çekme dayanımı, sertlik ve tokluk gösterir, bu da onu mühendislikte zorlu uygulamalar için uygun kılar.

-

Düşük sürtünme katsayısı ve aşınma direnci sayesinde dişliler, yataklar ve burçlar gibi sürekli hareketli parçalarda idealdir.

-

Yüksek boyutsal kararlılığı vardır; bu da sıcaklık ve nem değişimlerine rağmen şeklini ve ölçülerini korumasını sağlar.

-

Yağlar, yakıtlar ve solventlere karşı iyi kimyasal direnci vardır; bu nedenle otomotiv ve endüstriyel ortamlarda tercih edilir.

-

Nispeten yüksek erime noktasına sahiptir ve yüksek sıcaklıklarda da mekanik gücünü korur.

-

Elektrik yalıtım özelliği yüksektir; bu da onu elektronik ve elektrik uygulamalarında da kullanışlı hale getirir.

-

Enjeksiyon kalıplama gibi standart yöntemlerle kolayca işlenebilir ve hassas parçaların üretimi mümkündür.

Hostaform (POM) Kullanım Alanları

-

Otomotiv parçaları (örneğin: yakıt sistemi parçaları, rulmanlar, dişliler, burçlar)

-

Hassas mekanik parçalar (örneğin: pompalar, vanalar, sürgüler)

-

Elektrik bağlantı elemanları ve bileşenleri

-

Tüketici ürünleri (örneğin: mandallar, kollar, beyaz eşya parçaları)

-

Endüstriyel ekipmanlar (örneğin: dişliler ve contalar)

Hostaform (POM) Avantajları

-

Yüksek çekme dayanımı ve sertlik: Zorlu mühendislik uygulamaları için uygundur

-

Düşük sürtünme ve yüksek aşınma direnci: Hareketli parçalar için idealdir

-

Yüksek boyutsal kararlılık: Sıcaklık ve mekanik strese rağmen formunu korur

-

Yağlara, yakıtlara ve solventlere karşı iyi kimyasal direnç

-

İyi elektrik yalıtım özellikleri

-

Enjeksiyon kalıplama gibi standart tekniklerle kolay işlenebilir

-

Uzun ömürlüdür ve birçok uygulamada dayanıklıdır

Hostaform (POM) Dezavantajları

-

Diğer polimerlere göre nispeten yüksek maliyet

-

Güçlü asit ve bazlara karşı sınırlı direnç

-

Uzun süre UV ışığına maruz kaldığında bozunabilir

-

Düşük sıcaklıklarda gevrekleşebilir, bu da darbe direncini azaltır

LDPE Film Kalitesi

LDPE Film Kalitesi birkaç türe ayrılır: genel amaçlı film, yüksek şeffaflık filmi, ağır hizmet filmi, shrink filmi ve döküm filmi.

Bu malzemeler üstün fiziksel ve mekanik özelliklere, yüksek kimyasal stabiliteye ve mükemmel elektriksel yalıtım özelliklerine sahiptir. Ayrıca düşük su buharı geçirgenliği ve olağanüstü işlenebilirlik sunarlar, bu da onları çeşitli uygulamalar için ideal kılar.

Bu reçinelerden üretilen filmler olağanüstü berraklık ve yaşlanmaya karşı güçlü direnç sağlayarak dayanıklılığı ve uzun ömürlü performansı garanti eder.

Yapı

LDPE (Düşük Yoğunluklu Polietilen) film kalitesi, etilen monomerlerinden (C₂H₄) yüksek basınçlı polimerizasyon yöntemiyle üretilen bir termoplastik polimerdir.

Moleküler yapısı yoğun dallanmaya sahiptir ve bu da ona özgün özelliklerini kazandırır.

Temel Yapısal Özellikler:

-

Yoğun Dallanmış Polimer:

LDPE, kısa ve uzun zincir dallanmalarına sahiptir, bu da polimer zincirlerinin sıkı şekilde paketlenmesini engeller. -

Amorf ve Yarı Kristalin Yapı:

Dallanma nedeniyle düşük kristallilik (~%40–50) gösterir, bu da onu yumuşak ve şeffaf yapar.

HDPE'ye (Yüksek Yoğunluklu Polietilen) göre daha esnek ve gerilebilir bir yapıya sahiptir. -

Geniş Moleküler Ağırlık Dağılımı:

LDPE, film ekstrüzyonunda iyi eriyik mukavemeti ve işlenebilirlik sağlar.

Özellikler

LDPE film kalitesi, mükemmel uzama, darbe direnci ve şeffaflık sunan son derece esnek ve hafif bir malzemedir.

Yoğunluğu 0,915 ile 0,930 g/cm³ arasında değişir ve iyi bir berraklık sağlar (hafif bulanık görünebilir).

Erime noktası yaklaşık 105–115°C'dir ve düşük sıcaklıklarda dahi esnekliğini korur.

-

Orta düzeyde çekme dayanımı (8–17 MPa)

-

Olağanüstü kopma uzaması (%100–600)

-

İyi bir nem bariyeri sunar ancak gaz bariyer özellikleri düşüktür (oksijen ve CO₂ geçirgenliği vardır).

-

Asitlere, bazlara ve alkollere karşı dirençlidir; hidrokarbonlara karşı hassastır.

-

Harika ısı yapıştırma özellikleri sunar, bu da onu ambalaj uygulamaları için ideal yapar.

İşleme:

Blown film veya cast film ekstrüzyonu yöntemleriyle işlenir ve genellikle 160–220°C sıcaklık aralığında çalışılır.

Dış mekan kullanımı için genellikle UV stabilizatörler eklenir.

Uygulamalar

Ambalaj Sektörü:

• Flexible ambalaj filmleri (alışveriş poşetleri, streç filmler, torbalar)

• Gıda ambalajı (gıda sarma filmleri, dondurucu poşetleri, shrink filmler)

• Endüstriyel ambalaj (koruyucu örtüler, sarma filmleri)

Tarım:

• Seracılık için örtü filmleri

• Mulch (örtü) filmleri

Tüketici Ürünleri:

• Market poşetleri, atık torbaları, gıda streç filmleri

• Disposable (tek kullanımlık) liner'lar

İnşaat:

• Nem bariyerleri

• Yapı malzemeleri için koruyucu örtüler

Medikal Kullanım:

• Tıbbi cihazlar ve ilaç ambalajları için steril ambalajlar

• Tıbbi örtüler ve kaplamalar

Avantajları

• Yüksek esneklik

• Yüksek şeffaflık ve berraklık

• Kimyasal direnç

• Düşük maliyet

• Kolay işlenebilirlik (ekstrüzyon, enjeksiyon kalıplama, şişirme kalıplama)

• Hafiflik

• İyi nem direnci

Dezavantajları

• Düşük çekme dayanımı (kolay yırtılabilir)

• Sınırlı ısı dayanımı (yüksek sıcaklıklarda kullanılamaz)

• Çevresel etki (biyolojik olarak parçalanmaz)

• Düşük UV dayanımı (UV maruziyetinde gevrekleşme ve sararma)

• Düşük gaz bariyer özellikleri (BOPP veya PET gibi diğer malzemelere göre daha zayıf)

Maleik anhidrit graftlı termoplastik elastomer TPE

Maleik anhidrit graftlı termoplastik elastomer (TPE-g-MA), maleik anhidrit (MA)‘nin polimer zincirine graftlandığı modifiye bir termoplastik elastomerdir. Bu modifikasyon, polar fonksiyonel gruplar kazandırarak yapışma, kutuplu malzemelerle uyumluluk ve kimyasal reaktiviteyi artırır. Böylece malzeme, çok çeşitli uygulamalarda değerli hale gelir.

Yapı

TPE-g-MA, bir termoplastik elastomer (TPE) sırtına rastgele graftlanmış maleik anhidrit grupları içeren bir yapıya sahiptir. Temel TPE; stirenik blok kopolimer, poliolefin bazlı elastomer ya da diğer TPE türlerinden biri olabilir. Maleik anhidrit grupları, elastomerin doğal esnekliği ve elastikiyeti korunurken polar işlevsellik kazandırır.

Bu gruplar, genellikle peroksit veya benzeri bir radikal başlatıcı kullanılarak serbest radikal graftlama yöntemiyle polimer zincirine kovalent bağlarla bağlanır. Ortaya çıkan yapı, hem kutupsuz hem de kutuplu bölgeler içerdiğinden yapışma, uyumluluk ve reaktivite açısından önemli avantajlar sağlar. Bu yapı, özellikle polimer karışımları, kompozitler ve yapışma iyileştirici uygulamalar için uygundur.

Özellikler

Maleik anhidrit graftlı TPE (TPE-g-MA), temel TPE’nin esneklik, elastikiyet ve işlenebilirlik özelliklerini korurken, graftlanan maleik anhidrit grupları sayesinde artırılmış polarite ve kimyasal reaktivite kazanır. Bu modifikasyon sayesinde:

-

Kutup yüzeylere yapışma artar.

-

Poliamit ve poliester gibi kutup polimerlerle uyumluluk gelişir.

-

Kompozit malzemelerde dağılım ve arayüz bağlanması iyileşir.

Ayrıca, malzeme;

-

Yüksek çekme dayanımı,

-

uzama,

-

darbe direnci gibi mekanik özellikler sergilerken,

-

yumuşak ve kauçuksu hissi korur.

Termal stabilitesi genellikle temel TPE’ye yakındır, ancak graftlama işlemi akış özelliklerini biraz değiştirebilir. Maleik anhidrit grupları, amin, hidroksil gibi nükleofillerle kimyasal etkileşime girebilir, bu da ileri fonksiyonelleştirme olanağı sağlar. Ayrıca:

-

Çevresel gerilme çatlaklarına karşı dayanıklılık,

-

overmolding (çift enjeksiyon) uygulamalarında güçlü yapışma sağlar.

Avantajlar

-

Metal, cam ve mühendislik plastikleri gibi kutup yüzeylere karşı üstün yapışma sağlar.

-

Polimer karışımlarında uyumluluğu artırır (özellikle PA, PET gibi kutup polimerlerle).

-

Esneklik, elastikiyet ve işlenebilirlik korunur.

-

Amin veya hidroksil içeren bileşiklerle bağ yapabilme sayesinde kimyasal modifikasyonlara açıktır.

-

Kompozitlerde arayüz yapışmasını artırarak mekanik özellikleri geliştirir.

-

Çevresel stres çatlamalarına karşı dayanıklıdır.

-

Ekstrüzyon, enjeksiyon kalıplama ve şişirme kalıplama gibi standart termoplastik yöntemlerle işlenebilir.

Dezavantajlar

-

Termal ve akış davranışları, saf TPE’ye göre bir miktar değişebilir.

-

Graftlama derecesine bağlı olarak malzeme özelliklerinde değişkenlik görülebilir.

-

Maleik anhidrit grupları nedeniyle neme karşı daha hassas olabilir.

-

Ek işlem adımlarından dolayı, maliyet saf TPE’ye göre daha yüksektir.

Uygulama Alanları

-

Polimer Karışımları ve Uyumlaştırma

– PA, PET, PC gibi kutup polimerlerle TPE’nin uyumluluğunu artırır. -

Yapıştırıcılar ve Sızdırmazlık Malzemeleri

– Yapısal yapıştırma, sıcak eriyik yapıştırıcılar ve basınca duyarlı yapıştırıcılarda kullanılır. -

Otomotiv Parçaları

– Çok malzemeli parçalarda bağ dayanımı, titreşim sönümleme ve soft-touch uygulamalarda kullanılır. -

Medikal Ürünler

– Biyouyumlu uygulamalarda esneklik ve yapışma sunar. -

Kaplamalar ve Yüzey İşlemleri

– Boya, astar ve kaplama sistemlerinde yapışma artırıcı olarak. -

Tüketici Ürünleri ve Ayakkabılar

– Overmolding ürünlerinde dayanıklılık, esneklik ve yapışma sağlar. -

Kablo ve Tel İzolasyonu

– Kutup yüzeylere daha iyi yapışma ve mekanik dayanım sağlar.

Mühendislik Termoplastik Vulkanizatlar (ETPV)

Mühendislik Termoplastik Vulkanizatlar (ETPV), termoplastiklerin özelliklerini vulkanize kauçuğun dayanıklılığı ile birleştiren gelişmiş bir termoplastik elastomer (TPE) sınıfıdır. Bunlar, bir termoplastik matris (örneğin poliamid, PBT veya diğer mühendislik plastikleri) içinde dinamik olarak çapraz bağlanmış bir elastomer fazı (örneğin EPDM veya NBR) oluşturularak üretilir.

Yapı

Mühendislik Termoplastik Vulkanizatların (ETPV) yapısı, sürekli bir termoplastik matris içinde ince bir şekilde dağılmış ve dinamik olarak çapraz bağlanmış bir elastomer fazından oluşur. Genellikle EPDM (etilen propilen dien monomeri) veya NBR (nitrili butadien kauçuk) gibi malzemelerden oluşan elastomer fazı, eriyik işleme sırasında vulkanizasyona uğrar ve sabit bir kauçuk ağı oluşturur. Bu çapraz bağlanmış kauçuk fazı, ETPV’lere yüksek elastikiyet, dayanıklılık ve mükemmel mekanik özellikler sağlar. Poliamid (PA), polibütilen tereftalat (PBT) veya polifenilen sülfid (PPS) gibi mühendislik polimerlerden oluşan termoplastik matris, malzemenin sürekli fazını oluşturur ve termoplastik işlenebilirlik ile yapısal bütünlük sunar. Kauçuk ve termoplastik fazlar arasındaki yakın etkileşim, elastomerlerin esnekliği ile mühendislik plastikleri dayanıklılığını birleştiren bir malzeme ortaya çıkarır. Bu benzersiz mikro yapı, ETPV’lerin deformasyondan sonra şekillerini korumasına izin verirken, aynı zamanda geleneksel termoplastikler gibi yeniden işlenebilir ve geri dönüştürülebilir olmalarını sağlar.

Özellikler

Mühendislik Termoplastik Vulkanizatlar (ETPV), zorlu uygulamalar için oldukça çok yönlü olmalarını sağlayan benzersiz bir özellik kombinasyonu sergiler. Dinamik olarak çapraz bağlanmış elastomer fazı sayesinde mükemmel elastikiyet ve esneklik sunarken, termoplastik matris yüksek mekanik dayanım, boyutsal stabilite ve kolay işlenebilirlik sağlar. ETPV’ler, geleneksel termoplastik elastomerlere kıyasla ısıya, kimyasallara ve yağlara karşı üstün direnç sunar; bu da onları otomotiv ve endüstriyel uygulamalar gibi yüksek performanslı ortamlar için uygun hale getirir. Ayrıca, dinamik yükleme koşullarında uzun vadeli dayanıklılık sağlayan mükemmel aşınma ve yorulma direnci gösterirler. Geleneksel kauçuk malzemelerden farklı olarak, ETPV’ler enjeksiyon kalıplama ve ekstrüzyon gibi standart termoplastik tekniklerle işlenebilir, bu da üretim verimliliğini artırır. Ek olarak, geniş bir sıcaklık aralığında mekanik bütünlüklerini korurlar, bu da hem esneklik hem de yapısal sağlamlık gerektiren uygulamalar için idealdir. Geri dönüştürülebilir olmaları, sürdürülebilirliklerini artırır ve yüksek performanslı, maliyet etkin ve çevre dostu malzeme çözümleri arayan endüstriler için tercih edilen bir seçenek haline getirir.

ETPV Uygulamaları

- Otomotiv Endüstrisi: Contalar, salmastralar, hortumlar, kaput altı bileşenler ve hava sızdırmazlık şeritleri.

- Elektrik ve Elektronik: Tel yalıtımı, konektörler ve yüksek performanslı muhafazalar.

- Endüstriyel Makineler: Esnek kaplinler, konveyör bantları, titreşim sönümleyiciler ve contalar.

- Tıbbi Cihazlar: Borular, tutamaklar ve sterilize edilebilir bileşenler.

- Tüketici Ürünleri: Spor ekipmanları, kulplar ve yumuşak dokunuşlu uygulamalar.

ETPV Avantajları

Yüksek sıcaklık direnci: Geleneksel TPV’lere kıyasla yüksek sıcaklıklara daha iyi dayanır. Mükemmel kimyasal ve yağ direnci: Zorlu ortamlar için uygundur. Üstün mekanik özellikler: Yüksek dayanım, uzun ömür ve aşınma direnci. Elastikiyet ve esneklik: Kauçuk benzeri performans ile termoplastik işlenebilirlik sunar. Kolay işlenebilirlik: Standart termoplastikler gibi enjeksiyonla kalıplanabilir, ekstrüde edilebilir veya termoform yapılabilir. Hafif ve geri dönüştürülebilir: Vulkanize kauçuğa çevre dostu ve sürdürülebilir bir alternatif.ETPV Dezavantajları

Daha yüksek malzeme maliyeti: Standart TPV’lere ve geleneksel kauçuklara kıyasla daha pahalıdır. Tam vulkanize kauçuğa göre daha az esneklik: Aşırı elastikiyet gereksinimlerinde uygun olmayabilir. Aşırı yüksek stresli ortamlarda sınırlı performans: Tüm uygulamalarda yüksek sınıf elastomerlerin yerini alamayabilir.Naylon 6

Naylon 6, poliamid (PA) ailesine ait sentetik bir mühendislik termoplastiğidir. Yüksek mukavemeti, dayanıklılığı, ısı direnci ve kimyasal stabilitesi nedeniyle yaygın olarak kullanılır. Naylon 6, halka açılma polimerizasyonu yoluyla tek bir monomer olan kaprolaktamdan sentezlenir. Bu özellik, Naylon 6’nın üretimini ve işlenmesini daha kolay hale getirir.

Özellikler

Naylon 6, mükemmel mekanik ve termal özelliklere sahip güçlü, hafif ve dayanıklı bir mühendislik termoplastiğidir. Yüksek çekme mukavemeti, tokluğu ve darbe direnci sayesinde zorlu uygulamalar için uygundur. Ayrıca iyi aşınma direnci, düşük sürtünme katsayısı ve mükemmel aşınma direnci sergileyerek mekanik parçalarda uzun ömürlü olmasını sağlar. Naylon 6’nın erime noktası yaklaşık 220°C’dir ve geniş bir sıcaklık aralığında stabilitesini korur. Yağlara, greslere ve birçok çözücüye karşı iyi kimyasal direnç gösterirken, güçlü asitlere ve bazlara karşı hassastır. Önemli özelliklerinden biri, nem emme kapasitesinin yüksek olmasıdır; bu durum mekanik mukavemetini ve boyutsal stabilitesini etkileyebilir. Naylon 6, ayrıca iyi elektriksel yalıtım özelliklerine sahiptir ve elektrik-elektronik uygulamalarda kullanılabilir. Enjeksiyon kalıplama, ekstrüzyon ve lif eğirme gibi yöntemlerle kolayca işlenebilir ve tekstil, otomotiv bileşenleri ve endüstriyel uygulamalarda yaygın olarak kullanılır.

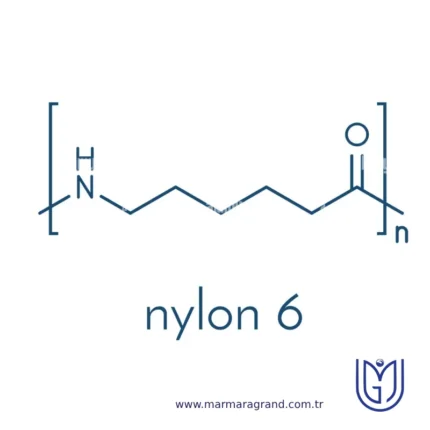

Yapı

Naylon 6, halka açılma polimerizasyonu yoluyla kaprolaktamdan türetilen tekrarlayan birimlere sahip poliamid ailesine ait sentetik bir polimerdir. Naylon 6’nın moleküler yapısı, altı karbonlu alkil segmentleriyle ayrılmış doğrusal amit (-CONH-) bağlarından oluşur. Bu düzenli ve simetrik omurga, mükemmel mekanik mukavemet, termal stabilite ve kimyasal direnç sağlar. Naylon 6,6’nın aksine, iki farklı monomer yerine tek bir monomer olan ε-kaprolaktamdan sentezlenir. Kaprolaktam halkasının ardışık açılması yoluyla polimerizasyon gerçekleşir ve sürekli bir zincir yapısı oluşturulur. Komşu polimer zincirleri arasındaki hidrojen bağları, moleküller arası etkileşimleri güçlendirerek yüksek kristalliğe ve geliştirilmiş çekme mukavemetine neden olur. Bu yapısal düzenleme, Naylon 6’ya yüksek esneklik, dayanıklılık ve aşınma direnci gibi istenen özellikleri kazandırır ve tekstil, mühendislik plastikleri ve endüstriyel uygulamalarda yaygın olarak kullanılmasını sağlar.

Naylon 6’nın Uygulama Alanları

• Tekstil ve Kumaşlar: Naylon 6, çorap, mayo, spor giyim ve iç çamaşırları gibi esneklik, dayanıklılık ve pürüzsüz doku gerektiren tekstil ürünlerinde yaygın olarak kullanılır.

• Endüstriyel Kullanım: Yüksek çekme mukavemeti ve aşınma direnci nedeniyle halatlar, balık ağları, konveyör bantları ve lastik kordlarında kullanılır.

• Otomotiv Bileşenleri: Naylon 6, dişliler, yataklar ve motor kaput altı parçaları gibi otomotiv parçalarının üretiminde kullanılır.

• Tüketici Ürünleri: Naylon 6, diş fırçası kılları, taraklar ve mutfak gereçleri gibi günlük ev eşyalarında şekillendirilebilirliği ve dayanıklılığı nedeniyle tercih edilir.

• Mühendislik Plastikleri: Naylon 6, dişliler, yataklar ve diğer mekanik bileşenler gibi uygulamalar için mühendislik plastiklerinde kullanılır.

Naylon 6’nın Avantajları

• Yüksek Mukavemet ve Dayanıklılık: Uzun ömürlü performans gerektiren ürünler için mükemmel çekme mukavemeti sergiler.

• Esneklik ve Elastikiyet: Esnekliği yüksektir ve gerildikten sonra orijinal şekline dönebilir, bu da tekstil uygulamaları için avantajlıdır.

• Kimyasal Direnç: Yağlar ve çözücüler dahil olmak üzere birçok kimyasala karşı dirençlidir, bu da endüstriyel uygulamalar için uygunluğunu artırır.

• Isı Direnci: Yüksek erime noktası sayesinde yüksek sıcaklıklara dayanabilir, ısıya maruz kalan uygulamalar için uygundur.

• Hafiflik: Metallerden daha hafiftir, bu da ağırlık azaltımının önemli olduğu uygulamalarda avantaj sağlar.

Naylon 6’nın Dezavantajları

• Nem Emme: Higroskopik bir malzeme olduğundan ortamdan nem emerek boyutsal değişikliklere ve mekanik özelliklerin bozulmasına neden olabilir.

• UV Hassasiyeti: Uzun süre ultraviyole ışığa maruz kaldığında bozunabilir, renk solması ve mukavemet kaybı görülebilir.

• Düşük Darbe Direnci: Bazı diğer mühendislik plastiklerine kıyasla daha düşük darbe direncine sahiptir, bu da yüksek darbe gerektiren uygulamalarda kullanımını sınırlayabilir.

• İşleme Zorlukları: Naylon 6, işlenirken dikkatli kontrol gerektirir; nem hassasiyeti nedeniyle uygun şekilde kurutulmazsa bozunabilir.

Polibütilen tereftalat (PBT)

Polibütilen Tereftalat (PBT), mükemmel mekanik, elektriksel ve termal özellikleriyle bilinen yüksek performanslı bir termoplastik poliesterdir. Güçlü yapısı, kimyasal direnci ve boyutsal kararlılığı nedeniyle elektrik ve otomotiv endüstrilerinde yaygın olarak kullanılmaktadır.

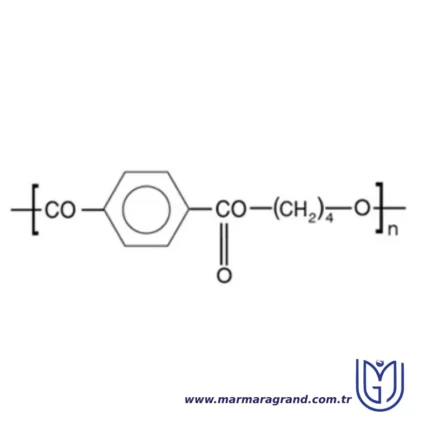

Yapı

Polibütilen Tereftalat (PBT), moleküler yapısında tekrarlayan ester fonksiyonel grupları içeren bir termoplastik poliesterdir. Tereftalik asit veya dimetil tereftalatın 1,4-bütandiol ile polikondenzasyonu yoluyla sentezlenir. Ortaya çıkan polimer, değişimli aromatik tereftalat üniteleri ve esnek bütilen segmentlerinden oluşan uzun zincirli makromoleküllerden meydana gelir. Bu kombinasyon, aromatik halkaların sağladığı sertlik ile alifatik segmentlerin kazandırdığı esnekliği dengeler. Ester bağları termal kararlılık ve kimyasal direnç sağlarken, lineer yapı iyi kristalizasyon kabiliyeti sunar ve böylece mekanik mukavemet ile boyutsal kararlılığı artırır. PBT’nin yarı kristal yapısı ayrıca mükemmel elektrik yalıtım özellikleri ve nem emilimine karşı direnç kazandırır, bu da onu mühendislik uygulamaları için ideal bir malzeme haline getirir.

Özellikler

Polibütilen Tereftalat (PBT), olağanüstü mekanik, termal ve elektriksel özellikleriyle tanınan yarı kristal bir termoplastik poliesterdir. Yüksek çekme mukavemeti, sertlik ve darbe direnci sayesinde zorlu mühendislik uygulamaları için uygundur. PBT, iyi termal kararlılığa sahiptir ve yüksek sıcaklıklarda önemli deformasyon olmadan dayanıklılığını korur. Düşük nem emilimi sayesinde nemli ortamlarda bile boyutsal stabiliteyi sürdürür. Polimer, yağlar, çözücüler ve yakıtlar da dahil olmak üzere birçok kimyasala karşı oldukça dirençlidir, bu da zorlu koşullarda dayanıklılığını artırır. Ayrıca, mükemmel elektrik yalıtım özelliklerine sahiptir, bu nedenle elektronik ve elektrik uygulamaları için idealdir. PBT’nin bazı sınıfları ayrıca yangına dayanıklıdır ve yangın direnci gerektiren uygulamalarda ek güvenlik sağlar. Malzeme, enjeksiyon kalıplama ve ekstrüzyon yoluyla kolayca işlenebilir, bu da çeşitli bileşenlerin üretiminde esneklik sunar.

Polibütilen Tereftalat (PBT) Uygulamaları

• Elektrik ve Elektronik: Konnektörler, anahtarlar, devre kesiciler, bobin makaraları ve yalıtkanlar

• Otomotiv Endüstrisi: Far muhafazaları, ateşleme sistemi bileşenleri, yakıt sistemi parçaları ve sensörler

• Tüketici Ürünleri: Ev aleti muhafazaları, elektrikli el aletleri kasaları, klavye tuş kapakları ve diş fırçası kılları

• Endüstriyel Bileşenler: Dişliler, yataklar, pompa muhafazaları ve yüksek aşınma direnci gerektiren mekanik parçalar

• Tıbbi Ekipmanlar: Kimyasal direnç ve stabilite gerektiren tıbbi cihazların belirli sınıfları

Polibütilen Tereftalat (PBT) Avantajları

• Yüksek mukavemet, sertlik ve tokluk, dayanıklılık sağlar.

• Mükemmel termal stabilite, yüksek sıcaklıklara dayanıklılık sunar.

• Düşük nem emilimi, boyutsal stabiliteyi korur.

• Güçlü kimyasal direnç, yağlara, çözücülere ve yakıtlara karşı dayanıklıdır.

• İyi elektrik yalıtım özellikleri, elektrik uygulamaları için idealdir.

• Enjeksiyon kalıplama ve ekstrüzyon ile kolay işlenebilir.

• Bazı sınıflar yangına dayanıklıdır, ek güvenlik sağlar.

Polibütilen Tereftalat (PBT) Dezavantajları

• Bazı mühendislik plastiklerine kıyasla daha düşük darbe direnci gösterir.

• UV ışınlarına uzun süre maruz kaldığında bozunabilir, ancak stabilizatörlerle korunabilir.

• Çok düşük sıcaklıklarda kırılgan hale gelebilir, aşırı soğuk ortamlarda kullanımı sınırlıdır.

• Polietilen Tereftalat (PET) ile karşılaştırıldığında biraz daha düşük mukavemet ve sertlik sunar.

• Uzun süre sıcak suya veya buhara maruz kaldığında hidroliz riski taşır.

Polietilen Talk Bileşiği

Polietilen Talk Bileşiği, temel reçine olarak polietilen (PE) ve dolgu veya takviye edici ajan olarak talk içeren bir polimer karışımıdır. Bu tür bileşikler, polietilen esaslı malzemelerin mekanik, termal ve işlenebilirlik özelliklerini iyileştirmek amacıyla kullanılır.

Yapı

Polietilen talk bileşiğinin yapısı, düşük yoğunluklu polietilen (LDPE), yüksek yoğunluklu polietilen (HDPE) veya lineer düşük yoğunluklu polietilen (LLDPE) gibi türlerden biriyle oluşturulan bir polimer matrisine dayanır. Bu matrise, dolgu veya takviye malzemesi olarak talk eklenir. Talk parçacıkları polietilen matrisine homojen bir şekilde dağılır ve böylece geliştirilmiş mekanik ve termal özelliklere sahip bir kompozit malzeme elde edilir. Talk, doğal olarak oluşan bir magnezyum silikat minerali olup, tabaka yapılı bir formdadır; bu yapı, sertliği, boyutsal kararlılığı ve ısı direncini artırmaya yardımcı olur. Talkun polietilen içerisindeki dağılma düzeyi, partikül boyutu, dağılımı ve yüzey işlemleri gibi faktörlere bağlı olarak malzemenin genel performansını doğrudan etkiler. Bazı formülasyonlara, talkun homojen dağılmasını sağlamak ve performansı artırmak için uyumlaştırıcılar (compatibilizers), işlem yardımcıları ve stabilizatörler de eklenir. Ortaya çıkan bileşik, polietilenin esnekliğini ve hafifliğini korurken talk sayesinde artan sertlik ve ısıl stabiliteden faydalanır.

Özellikler

Polietilen talk bileşiğinin özellikleri, temel reçine olarak kullanılan polietilen ile takviye edici dolgu olarak kullanılan talkın birleşimiyle belirlenir. Bu bileşik, saf polietilene kıyasla daha yüksek sertlik ve rijitlik sunarak yapısal bütünlüğü artırır. Talk, ısı sapma sıcaklığını yükselttiğinden, bu malzeme yüksek sıcaklıklara maruz kalan uygulamalar için daha uygundur. Ayrıca, çekme ve deformasyonu azaltarak boyutsal kararlılığı iyileştirir; bu da enjeksiyon kalıplama ve termoform işlemleri için büyük avantaj sağlar. Talk katkısı sayesinde nem ve gaz geçirgenliğine karşı bariyer özellikleri de geliştirilmiştir. Erime viskozitesini düşürdüğü için kalıp dolumunu kolaylaştırır, çevrim sürelerini kısaltır ve işlenebilirliği artırır. Ek olarak, talkun PE reçinesinin bir kısmını ikame etmesi, malzeme maliyetlerini düşürürken gerekli mekanik özelliklerin korunmasına katkı sağlar. Talk miktarına bağlı olarak çizilme ve aşınma direnci gibi yüzey özellikleri de iyileştirilebilir. Genel olarak, polietilen talk bileşikleri; mukavemet, termal kararlılık ve üretim verimliliği arasında dengeli bir yapı sunarak geniş bir sanayi yelpazesi için uygundur.

Polietilen Talk Bileşiklerinin Uygulama Alanları

-

Otomotiv parçaları: Gösterge panelleri, kapı panelleri, motor bölmesi parçaları

-

Ambalaj malzemeleri: Sert kaplar, filmler, endüstriyel ambalaj ürünleri

-

Tüketici ürünleri: Ev aletleri, oyuncaklar, mobilya bileşenleri

-

Endüstriyel uygulamalar: Borular, levhalar, inşaat malzemeleri

-

Elektrik ve elektronik: Muhafaza parçaları, yalıtım ve dayanıklılık amaçlı

-

Tıbbi ve farmasötik kaplar: Geliştirilmiş bariyer özellikleri nedeniyle

Avantajları

-

Artırılmış sertlik ve rijitlik ile yapısal performansta iyileşme

-

Yüksek sıcaklıklara karşı geliştirilmiş ısı direnci

-

Daha iyi boyutsal kararlılık, kalıplanmış parçalarda çekme ve deformasyonu azaltır

-

Talk dolgu sayesinde maliyet açısından avantaj sağlar

-

Daha iyi kalıp dolumu ve kısa çevrim süresi ile artırılmış işlenebilirlik

-

Yüzeyde daha iyi çizilme ve aşınma direnci

-

Nem ve gaz geçirgenliğine karşı geliştirilmiş bariyer özellikleri

Dezavantajları

-

Saf polietilene kıyasla düşük darbe dayanımı, bu da malzemeyi daha kırılgan hâle getirebilir

-

Talk katkısı nedeniyle artan yoğunluk, hafiflik gerektiren uygulamalarda istenmeyebilir

-

Şeffaflık kaybı, bu da şeffaf veya yarı saydam ürünlerde kullanımını sınırlayabilir

-

Kompozit yapısı nedeniyle geri dönüşüm zorlukları yaşanabilir

-

Talkun polimer matrisine homojen dağılması için ek işleme ayarları gerekebilir

Polioksimetilen plastik (POM / Asetal)

Polioksimetilen (POM), Asetal, Delrin® (DuPont’un tescilli markası) veya poliasetal olarak da bilinen, yüksek performanslı bir mühendislik termoplastiğidir. Yüksek mukavemeti, düşük sürtünmesi ve mükemmel boyutsal kararlılığı nedeniyle yaygın olarak kullanılmaktadır.

Yapı

Polioksimetilen (POM), yani Asetal, oksimetilen (-CH₂O-) birimlerinden oluşan yarı kristalli bir termoplastiktir. İki ana formu bulunur: Homopolimer (POM-H) ve Kopolimer (POM-C).

✔ Homopolimer POM (Delrin® gibi), daha düzenli ve kristal yapıya sahip olup daha yüksek mekanik mukavemet ve sertlik sağlar.

✔ Kopolimer POM, termal ve oksidatif bozunma riskini azaltan komonomerler içerir, bu da kimyasal direnç ve ısıl kararlılığı artırır.

POM’un karbon-oksijen bağları oldukça güçlüdür ve bu yüksek mukavemet, düşük sürtünme ve mükemmel aşınma direnci sağlar. Bu özellikleri sayesinde hassas makine parçalarında yaygın olarak kullanılır. Ancak, yüksek kristalli yapısı nedeniyle bazı koşullarda kırılgan olabilir ve yüzey işlemine ihtiyaç duyabilir (örneğin yapıştırma veya boyama işlemleri için).

Özellikler

Polioksimetilen (POM) veya Asetal, aşağıdaki üstün mekanik, termal ve kimyasal özelliklere sahiptir:

✔ Yüksek mekanik mukavemet ve sertlik – Yüksek yük taşıma kapasitesine sahiptir.

✔ Düşük sürtünme katsayısı – Sürtünmesi çok düşüktür, bu yüzden kaymalı mekanizmalarda idealdir.

✔ Yüksek aşınma ve darbe direnci – Hareketli parçalar için mükemmel dayanıklılık sunar.

✔ Düşük nem emilimi – Nemli ortamlarda boyutsal kararlılığını korur.

✔ Kimyasal direnç – Solventlere, yakıtlara ve zayıf asitlere karşı dayanıklıdır.

✔ Elektriksel yalıtım – İyi bir elektrik yalıtkanıdır, bu nedenle elektronik ve elektrikli bileşenlerde kullanılır.

✔ İşlenmesi kolaydır – Talaşlı imalat ve enjeksiyon kalıplama için uygundur.

Dezavantajlar

❌ UV ışınlarına karşı zayıf dayanım – Güneş ışığında uzun süre kaldığında bozulabilir.

❌ Sınırlı ısı direnci – Genellikle 120°C’nin üzerinde kullanılmaz.

❌ Darbeye karşı kırılgan olabilir – Yüksek darbe yükleri altında çatlama riski vardır.

❌ Zor yapıştırma ve boyama – Yüzey işlemi yapılmadan yapıştırılamaz veya boyanamaz.

❌ Yüksek sıcaklıkta bozunma riski – İşleme sırasında aşırı ısınırsa kimyasal olarak bozulabilir.

Uygulamalar

🔹 Otomotiv sektörü: Yakıt sistemi bileşenleri, dişliler, kapı kilitleri, emniyet kemeri mekanizmaları

🔹 Endüstriyel makineler: Rulmanlar, burçlar, konveyör bant parçaları, silindirler

🔹 Tüketici ürünleri: Fermuarlar, tokalar, gözlük çerçeveleri, bıçak sapları

🔹 Elektronik: Anahtarlar, konnektörler, elektrik muhafazaları

🔹 Tıbbi cihazlar: İnsülin kalemleri, inhaler bileşenleri, cerrahi aletler

🔹 Havacılık ve uzay sanayi: Hafif dişliler, bağlantı elemanları, iç mekan bileşenleri