Akrilonitril Bütadien Stiren

ABS, stiren ve akrilonitrilin, polibütadien varlığında polimerizasyonu ile üretilen bir terpolimerdir. Bileşim oranları %15 ila %35 akrilonitril, %5 ila %30 butadien ve %40 ila %60 stiren arasında değişebilir. ABS genellikle emülsifikasyon yöntemiyle polimerize edilir veya normalde birbirine karışmayan ürünlerin bir araya getirilmesi sanatıyla üretilir.

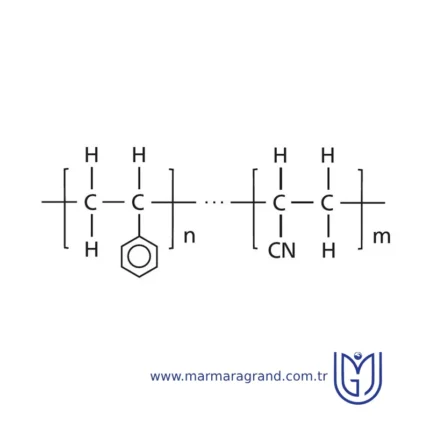

Yapı

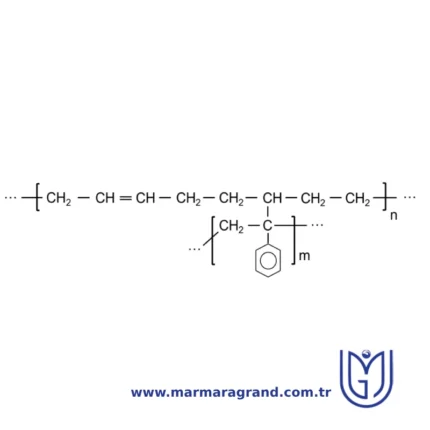

ABS, uzun polibütadien zincirlerinin, daha kısa polistiren-ko-akrilonitril zincirleriyle çapraz bağlanmasından oluşur.

Özellikler

Polimerlerin birleşimi ABS’ye çeşitli uygulamalar için çok cazip hale getiren benzersiz özellikler kazandırır.

-

Akrilonitril bileşeni, kimyasal ve termal direnci artırır.

-

Bütadien bileşeni, darbe dayanımı ve tokluğu güçlendirir.

-

Stiren bileşeni ise rijitlik ve işlenebilirlik sağlar.

ABS'nin çekme mukavemeti 30 ila 60 megapascal (MPa) arasında değişir, bu da yapısal bütünlüğü ve yük taşıma kapasitesini garanti eder. Ayrıca, ABS birçok kimyasala — asitler, bazlar ve çeşitli çözücüler dahil — karşı iyi direnç gösterir.

Uygulamalar

1. Otomotiv Sektörü:

ABS, otomotiv sektöründe hem iç hem de dış aksamlar için yaygın olarak kullanılır. Mükemmel darbe direnci, dayanıklılığı ve işlenebilirliği sayesinde, gösterge panelleri, kapı iç kaplamaları, iç mekan tutamakları ve dış kaporta parçaları gibi uygulamalarda tercih edilir.

2. Tüketici Ürünleri:

Ev tipi elektrikli aletler, elektrikli süpürgeler, mutfak aletleri ve ev eğlence sistemleri üretiminde kullanılır. ABS'nin dayanıklılığı, darbe direnci ve elektrik yalıtım özellikleri bu tür uygulamalar için idealdir.

3. Medikal ve Sağlık Sektörü:

ABS malzemeler, tıp ve sağlık sektöründe giderek daha fazla kullanılmaktadır. Biyouyumluluğu, sterilizasyon kolaylığı ve kimyasallara karşı direnci sayesinde, tıbbi ekipman muhafazaları, tutamaklar ve tepsiler gibi ürünlerde kullanılır. ABS’nin boyutsal kararlılığı ve dayanıklılığı, tekrarlanan sterilizasyon işlemlerine rağmen cihazların performansını korumasını sağlar.

4. Endüstriyel ve İmalat Sektörü:

ABS malzemeler, endüstriyel ve üretim sektörlerinde birçok uygulamada kullanılır. Koruyucu ekipmanlar, alet sapları, makine parçaları ve endüstriyel makine muhafazalarının üretiminde yaygındır. Mükemmel mekanik özellikleri, özellikle darbe dayanımı ve boyutsal kararlılığı sayesinde zorlu endüstriyel ortamlarda uygundur.

Avantajlar

-

Uygun üretim maliyetleri

-

Isıtılıp soğutulmaya birçok kez dayanabilme

-

Geri dönüşüme uygunluk

-

Yüksek darbe direnci

-

Kimyasal direnç

-

Yüksek mukavemet ve sertlik

Dezavantajlar

-

Yanıcılık

-

Zayıf hava koşullarına dayanıklılık

-

Sınırlı ısı direnci

Akrilonitril stiren akrilat

ASA (Akrilonitril-Stiren-Akrilat), SAN ile akrilik kauçuğun kopolimerizasyonu ile elde edilen, ABS’nin pek çok avantajını korurken mükemmel hava koşullarına dayanıklılık gösteren yüksek fonksiyonlu bir plastiktir. Dış ortam uygulamalarında fiziksel özelliklerini ve görünümünü uzun süre koruduğu için, otomobil dış parçaları, inşaat malzemeleri ve mobilya kaplama levhaları gibi alanlarda malzeme olarak kullanılır.

Yapı

ASA genellikle bir akrilik ester elastomer omurgasına akrilonitril ve stirenin graftlanması (kimyasal ekleme) ile oluşturulur.

-

Akrilik ester fazı, malzemeye esneklik ve darbe dayanımı sağlar.

-

Akrilonitril ve stiren fazları ise rijitlik, kimyasal direnç ve yüzey kalitesi kazandırır.

Özellikler

Akrilonitril-Stiren-Akrilat (ASA) polimeri, zorlu dış mekan uygulamaları için ideal olan çeşitli özellikler sunar.

ASA, mükemmel hava koşullarına dayanıklılık, yüksek darbe dayanımı ve UV stabilitesi ile bilinen bir termoplastiktir.

-

Akrilonitrilin dayanıklılığı, stirenin sertliği ve akrilik esterin hava koşullarına karşı direnci birleşerek, uzun süre güneş ışığına ve zorlu çevresel koşullara maruz kalmasına rağmen renk, parlaklık ve mekanik bütünlüğünü koruyan bir malzeme ortaya çıkarır.

-

Kimyasallara, ısıya ve çevresel gerilme çatlamalarına karşı dirençlidir.

-

İyi işlenebilirliğe sahiptir, bu sayede karmaşık şekillerde kolayca kalıplanabilir.

Dayanıklılığı ve estetik özellikleri, onu otomotiv parçaları, dış mekan mobilyaları ve yapı malzemeleri gibi alanlarda ideal bir seçenek haline getirir.

Avantajlar

✅ Yüksek darbe dayanımı

✅ İyi işlenebilirlik

✅ Mükemmel hava koşullarına dayanıklılık

✅ Renk ve parlaklık koruması

✅ Uzun ömürlü kullanım

Dezavantajlar

⚠️ Sınırlı yüksek sıcaklık dayanımı

⚠️ Yanıcılık özelliği

⚠️ Metallere kıyasla daha düşük mukavemet

⚠️ Çevresel etkiler (geri dönüşüm zorluğu)

Kullanım Alanları

1. Otomotiv Endüstrisi

• Dış Parçalar: Yan aynalar, radyatör ızgaraları ve süs çıtaları gibi UV ışınlarına ve zorlu hava koşullarına dayanıklı dış bileşenlerin üretiminde kullanılır.

• İç Parçalar: Dayanıklılık ve estetik görünüm gerektiren gösterge panelleri ve iç kaplamalarda tercih edilir.

2. İnşaat ve Yapı Sektörü

• Çatı Kaplama ve Dış Cephe: Güneş ışığına maruz kalınca solma ve çatlama yapmayan çatı kaplama levhaları, dış cephe kaplamaları için kullanılır.

• Pencere ve Kapı Sistemleri: Renklerini zamanla koruyan dayanıklı çerçeve ve profil üretiminde kullanılır.

3. Elektrik ve Elektronik

• Cihaz Kasaları ve Muhafazaları: Elektronik cihazlar, elektrik bileşenleri ve ev aletleri için darbe dayanımı ve estetik yüzey kalitesi sağlar.

• Bağlantı Elemanları ve İzolatörler: İyi yalıtım özellikleri ve stabilitesi sayesinde tercih edilir.

4. Tüketici Ürünleri

• Dış Mekan Mobilyaları: Güneş ve yağmura uzun süre maruz kalmasına rağmen renk ve mukavemetini koruyan sandalye, masa gibi mobilyaların üretiminde kullanılır.

• Ev Eşyaları: Mutfak aletleri, elektrikli süpürgeler ve dayanıklı ev ürünlerinde kullanılır.

5. 3D Baskı

• Filament Malzemesi: Özellikle dış mekan uygulamaları için ABS'ye kıyasla daha iyi UV direnci sunduğu için 3D yazıcılarda popüler bir malzemedir.

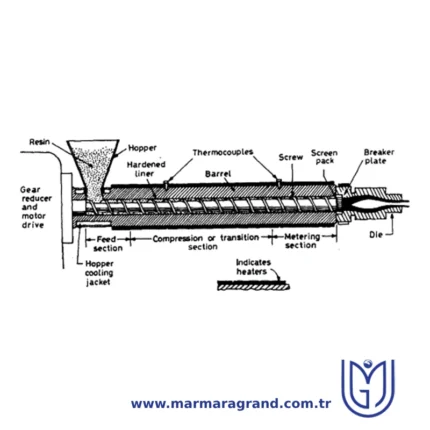

EKSTRÜZYON

Sıcak ekstrüzyon bir sıcak şekillendirme işlemidir, yani malzemenin yeniden kristalleşme sıcaklığının üzerinde gerçekleştirilir. Böylece malzeme iş sertleşmesi yaşamaz ve kalıptan geçmesi kolaylaşır.

Çoğu sıcak ekstrüzyon işlemi, 230 ila 11.000 metrik ton kapasiteye sahip yatay hidrolik preslerde yapılır.

Uygulanan basınçlar 30 ila 700 MPa arasında değişir, bu nedenle yağ veya grafit gibi düşük sıcaklık yağlayıcıları ya da cam tozu gibi yüksek sıcaklık yağlayıcıları kullanılır.

Bu yöntemin en büyük dezavantajı, makine maliyetleri ve bakım giderlerinin yüksek olmasıdır.

Soğuk Ekstrüzyon (Cold Extrusion)

Soğuk ekstrüzyon, başlangıçtaki malzemenin (külçe/parça) oda sıcaklığında olduğu, itme esaslı bir basınçlı şekillendirme işlemidir.

Ancak işlem sırasında malzeme deformasyon ısınması ile birkaç yüz dereceye kadar ısınabilir.

Genellikle sabit bir kalıp içinde yer alan malzemeye bir zımba yardımıyla basınç uygulanır.

Ekstrüzyonun Avantajları

• Büyük ölçekli üretimde maliyet-etkin ve minimum atık sağlar.

• Çok yönlüdür: Çeşitli malzeme ve şekilleri destekler.

• Özelleştirilebilir: Katkı maddeleri ve tasarım esnekliği sunar.

• Tutarlı kalite ve ölçeklenebilir üretim sağlar.

• Enerji verimlidir ve diğer işlemlerle entegre olabilir.

Ekstrüzyonun Dezavantajları

• Malzeme sınırlamaları: Tüm polimerler uygun değildir.

• Yüksek kurulum maliyetleri: Ekipman ve kalıplar pahalıdır.

• Boyutsal değişkenlik: Soğuma büzülmesi ve kalıp şişmesi görülebilir.

• Şekil sınırlamaları: Karmaşık tasarımlar zordur.

• Kalite kontrol sorunları: Yüzey kusurları ve malzeme tutarsızlıkları oluşabilir.

• Son işlem ihtiyacı: Kesme, yüzey bitirme veya kaplama gerekebilir.

• Çevresel kaygılar: Enerji kullanımı ve plastik atıklar oluşturabilir.

Ekstrüzyonun Uygulama Alanları

1. İnşaat Sektörü

• PVC borular, drenaj sistemleri

• Pencere ve kapı profilleri (örneğin uPVC çerçeveler)

• Yalıtım malzemeleri (örneğin köpük levhalar)

2. Ambalaj Sektörü

• Plastik filmler ve levhalar (örneğin gıda ambalajı)

• Kaplar ve tepsiler

3. Otomotiv Sektörü

• Conta ve fitiller

• Kablo ve tel izolasyonu

• İç trim ve koruyucu kılıflar

4. Tüketici Ürünleri

• Pipetler, hortumlar, halatlar

• Mobilya ve ev aletleri için plastik profiller

5. Elektrik ve Elektronik

• Tel ve kablo kaplamaları

• Elektrik tesisatları için kanallar

6. Tıp Alanı

• Kateterler, tüpler ve diğer medikal profiller

7. Endüstriyel Uygulamalar

• Konveyör bantları ve kılavuzlar

• Makine koruma astarları

8. Tarım

• Sulama boruları ve tarım filmleri

• Sera örtüleri

Polimer ekstrüzyonu, sürekli, özelleştirilebilir plastik ürünler gerektiren sektörlerde vazgeçilmez bir yöntemdir.

Enjeksiyon Kalıplama

Enjeksiyon Kalıplama, polimer granüllerinin bir piston veya vida aracılığıyla sıkıştırılması, ısıtılarak eriyik hale getirilmesi ve ardından bir kalıp içine yüksek basınçla enjekte edilmesi sürecidir (Şekil 26.3(b)).

Kalıplanan polimer, cam geçiş sıcaklığının (Tg) altına kadar soğutulur, kalıp açılır ve ürün dışarı çıkarılır.

Kalıp içindeki büzülmeyi telafi etmek için fazladan polimer enjekte edilir.

Enjeksiyon sırasında moleküller akış yönüne paralel olarak hizalanır, bu da malzemenin güç kazanmasına yol açar, ancak özelliklerde anizotropi (yön bağımlılığı) oluşur.

Bu işlem, polimer basınç altında soğuduğu için yüksek hassasiyetli kalıplamalar sağlar; ancak yavaştır (çevrim süresi 1-5 dakika arasındadır) ve kalıplar oldukça pahalıdır.

Termoplastikler için kalıplama sıcaklıkları genellikle 150–350 °C arasında (yaklaşık 1,3–1,6 Tg) ve ayrıntılı ürün elde etmek için gereken basınçlar oldukça yüksektir (30–120 MN/m²).

Enjeksiyon Kalıplama Türleri

Gaz Destekli Enjeksiyon Kalıplama

Molten polimer içine (genellikle azot gazı) gaz enjekte edilir. Gaz, erimiş plastiği kalıp duvarlarına iter, böylece boşluklu yapılar oluşur veya malzeme tüketimi azaltılır.

İnce Duvarlı Enjeksiyon Kalıplama

Bu yöntem, 1 mm'den daha ince duvarlara sahip parçaların üretilmesine odaklanır. Yüksek basınca ve hızlı çevrim sürelerine dayanıklı özel kalıp ve makineler gerektirir.

Sıvı Silikon Kauçuk (LSR) Enjeksiyon Kalıplama

Özellikle sıvı silikon kauçuk (LSR) için kullanılır. LSR, ısıtılmış kalıba enjekte edilir ve burada ısıl işlemle sertleşerek esnek ve dayanıklı bir parça haline gelir.

Yapısal Köpük Kalıplama

Polimere köpürtücü ajan veya gaz eklenerek çekirdek kısmı hücresel, dış kısmı katı olan parçalar üretilir. Böylece ağırlık ve yoğunluk azalırken dayanım korunur.

Metal Enjeksiyon Kalıplama (MIM)

Metal tozları ve bir polimer bağlayıcı karıştırılarak bir ham madde hazırlanır. Bu karışım kalıba enjekte edilir, bağlayıcı uzaklaştırılır ve daha sonra parça sinterlenerek yoğun bir metal bileşen elde edilir.

Enjeksiyon Kalıplamanın Avantajları

• Yüksek hacimli üretimlerde oldukça maliyet-etkindir.

• Çok çeşitli genel ve özel malzeme seçenekleri sunar.

• Ürün geliştirmede büyük tasarım özgürlüğü sağlar.

• Pirinç tanesi kadar küçük veya araç gösterge paneli kadar büyük parçalar üretilebilir.

• Kompleks parçalar üretilebilir, geleneksel imalat yöntemleriyle zor olan tasarımlar mümkün olur.

• Düşük/hiç atık üretir ve atıklar %100 geri dönüştürülüp yeniden kullanılabilir.

Enjeksiyon Kalıplamanın Dezavantajları

• Yüksek ilk kalıp ve ekipman maliyetleri.

• Kalıp tasarımı ve üretimi uzun süre alır.

• Malzeme sınırlamaları ve üretim hatası riski.

• Çevre ve sürdürülebilirlik endişeleri.

• Tasarım kısıtlamaları, ileri mühendislik uzmanlığı gerektirir.

• Yüksek hacimli üretimlere daha uygundur.

Enjeksiyon Kalıplama Uygulamaları

Plastik enjeksiyon kalıplama, yüksek hacimli plastik parça üretimi için endüstride yaygın olarak kullanılmaktadır.

Kullanım alanları neredeyse sınırsızdır, ancak özellikle bazı temel uygulamalarda öne çıkar:

• Otomotiv bileşenleri

• Gıda ve İçecek ambalajları

• Stok malzemeler (makara, çubuk, boru vb.)

• Oyuncaklar ve figürler

• Mobilya bileşenleri

• Bağlantı elemanları ve montaj parçaları

• Mekanik bileşenler (dişliler, valfler, pompalar, bağlantılar vb.)

• Elektronik donanım ve muhafazalar

• Tıbbi cihaz bileşenleri

• Genel plastik parçalar

Etilen tetrafloroetilen (ETFE)

Etilen Tetrafloroetilen (ETFE), olağanüstü dayanıklılığı, hafif yapısı ve çevre koşullarına dayanıklılığıyla bilinen yüksek performanslı bir floropolimerdir. Başlangıçta havacılık endüstrisi için bir yalıtım malzemesi olarak geliştirilmiş olsa da artık mimari ve endüstriyel uygulamalarda yaygın olarak kullanılmaktadır.

Yapı

Etilen Tetrafloroetilen (ETFE), etilen (C₂H₄) ve tetrafloroetilen (C₂F₄) birimlerinden oluşan bir kopolimerdir. Moleküler yapısı, hem flor hem de hidrojen atomlarına bağlanmış karbon atomlarından oluşan tekrarlayan bir zincirden oluşur; bu da ona kimyasal direnç, mekanik dayanım ve termal stabilite gibi benzersiz bir kombinasyon sağlar. Flor atomlarının varlığı, yapışmazlık özelliğini ve UV radyasyonuna karşı yüksek direnci artırırken, etilen bileşeni esneklik ve tokluk kazandırır. Politetrafloroetilen’den (PTFE) farklı olarak, ETFE daha düşük flor içeriğine sahiptir; bu da onu biraz daha az kimyasal olarak inert hale getirir ancak önemli ölçüde daha güçlü ve darbe dayanıklı yapar. Bu yapısal bileşim, aşırı çevresel koşullarda bile şeffaflığını ve mekanik özelliklerini koruyan hafif ve dayanıklı bir malzeme ortaya çıkarır. ETFE’nin yarı kristal yapısı, aynı zamanda ince filmler halinde işlenmesine olanak tanır; bu da onu mimari uygulamalar, yalıtım ve koruyucu kaplamalar için son derece uygun hale getirir.

Özellikler

Etilen Tetrafloroetilen (ETFE), çeşitli uygulamalarda çok yönlü olmasını sağlayan benzersiz bir özellik kombinasyonuna sahiptir. Camın ağırlığının yalnızca yaklaşık %1’i kadar olan olağanüstü hafif bir yapıya sahipken, yüksek çekme dayanımı ve darbe direnci sunar. Kimyasal yapısı, ultraviyole (UV) radyasyonuna, hava koşullarına ve çoğu kimyasala karşı olağanüstü direnç sağlar; bu da zorlu ortamlarda uzun vadeli dayanıklılık sunar. ETFE oldukça şeffaftır ve doğal ışığın %95’ine kadar geçişine izin verir, bu da onu mimari uygulamalar için mükemmel bir seçim yapar. Ayrıca, düşük sürtünme katsayısına sahiptir; bu da kendi kendini temizleme ve kir tutmama özellikleri kazandırır. Malzeme oldukça esnektir ve orijinal uzunluğunun üç katına kadar esneyebilirken bütünlüğünü kaybetmez. Yaklaşık 265°C (509°F) gibi yüksek bir erime noktasına sahip olan ETFE, mükemmel termal stabilite sergiler ve aşırı sıcaklık dalgalanmalarına bozulmadan dayanabilir. Dahası, geri dönüştürülebilir bir malzemedir ve çevresel etkiyi azaltarak sürdürülebilirliğine katkıda bulunur. Bu birleşik özellikler, ETFE’yi inşaat, havacılık, tıp ve yenilenebilir enerji endüstrilerinde tercih edilen bir seçenek haline getirir.

Avantajlar

Hafif: Camın ağırlığının yalnızca yaklaşık %1’i kadardır. Yüksek Dayanım ve Uzun Ömür: Mekanik strese, darbelere ve delinmelere karşı dayanıklıdır. Şeffaflık: %95’e kadar doğal ışık geçişine izin verir. UV ve Hava Koşullarına Direnç: Uzun süreli güneş ışığına maruz kaldığında bozulmaz. Kimyasal Direnç: Çoğu aside, çözücüye ve sert kimyasallara karşı dayanıklıdır. Kendi Kendini Temizleyen Yüzey: Düşük sürtünme ve yapışmazlık özellikleri kir birikimini önler. Termal Stabilite: -185°C ile 150°C arasındaki aşırı sıcaklıklara dayanabilir. Esneklik ve Elastikiyet: Zarar görmeden uzunluğunun üç katına kadar esneyebilir. Çevre Dostu ve Geri Dönüştürülebilir: Eritilip tekrar kullanılabilir.Dezavantajlar

Daha Yüksek Maliyet: Cam veya polikarbonat gibi geleneksel malzemelerden daha pahalıdır. Yanma Endişeleri: Aşırı koşullarda yanabilir ancak kendi kendine söner. Sınırlı Yapısal Destek: Dayanım için ek çerçeveleme veya şişirme sistemleri gerektirir. Yumuşaklık ve Çizilme Hassasiyeti: Camdan daha kolay çizilebilir. Ses Yalıtımı: Katı malzemelere kıyasla daha az ses yalıtımı sağlar.Uygulamalar

Mimari ve İnşaat: Stadyumlar, tavan pencereleri ve kubbelerde kullanılır (ör. Allianz Arena, Eden Projesi). Havacılık ve Otomotiv: Tel yalıtımı ve koruyucu kaplamalar için kullanılır. Tıp Endüstrisi: Borular, kateterler ve biyouyumlu kaplamalar için kullanılır. Kimya Endüstrisi: Kimyasal direnci nedeniyle boru ve tank kaplamalarında kullanılır. Güneş ve Yenilenebilir Enerji: Fotovoltaik panel kaplamaları ve sera örtülerinde kullanılır. Elektronik: Havacılık ve telekomünikasyon için yüksek performanslı kablo yalıtımında kullanılır.Polioksimetilen plastik (POM / Asetal)

Polioksimetilen (POM), Asetal, Delrin® (DuPont’un tescilli markası) veya poliasetal olarak da bilinen, yüksek performanslı bir mühendislik termoplastiğidir. Yüksek mukavemeti, düşük sürtünmesi ve mükemmel boyutsal kararlılığı nedeniyle yaygın olarak kullanılmaktadır.

Yapı

Polioksimetilen (POM), yani Asetal, oksimetilen (-CH₂O-) birimlerinden oluşan yarı kristalli bir termoplastiktir. İki ana formu bulunur: Homopolimer (POM-H) ve Kopolimer (POM-C).

✔ Homopolimer POM (Delrin® gibi), daha düzenli ve kristal yapıya sahip olup daha yüksek mekanik mukavemet ve sertlik sağlar.

✔ Kopolimer POM, termal ve oksidatif bozunma riskini azaltan komonomerler içerir, bu da kimyasal direnç ve ısıl kararlılığı artırır.

POM’un karbon-oksijen bağları oldukça güçlüdür ve bu yüksek mukavemet, düşük sürtünme ve mükemmel aşınma direnci sağlar. Bu özellikleri sayesinde hassas makine parçalarında yaygın olarak kullanılır. Ancak, yüksek kristalli yapısı nedeniyle bazı koşullarda kırılgan olabilir ve yüzey işlemine ihtiyaç duyabilir (örneğin yapıştırma veya boyama işlemleri için).

Özellikler

Polioksimetilen (POM) veya Asetal, aşağıdaki üstün mekanik, termal ve kimyasal özelliklere sahiptir:

✔ Yüksek mekanik mukavemet ve sertlik – Yüksek yük taşıma kapasitesine sahiptir.

✔ Düşük sürtünme katsayısı – Sürtünmesi çok düşüktür, bu yüzden kaymalı mekanizmalarda idealdir.

✔ Yüksek aşınma ve darbe direnci – Hareketli parçalar için mükemmel dayanıklılık sunar.

✔ Düşük nem emilimi – Nemli ortamlarda boyutsal kararlılığını korur.

✔ Kimyasal direnç – Solventlere, yakıtlara ve zayıf asitlere karşı dayanıklıdır.

✔ Elektriksel yalıtım – İyi bir elektrik yalıtkanıdır, bu nedenle elektronik ve elektrikli bileşenlerde kullanılır.

✔ İşlenmesi kolaydır – Talaşlı imalat ve enjeksiyon kalıplama için uygundur.

Dezavantajlar

❌ UV ışınlarına karşı zayıf dayanım – Güneş ışığında uzun süre kaldığında bozulabilir.

❌ Sınırlı ısı direnci – Genellikle 120°C’nin üzerinde kullanılmaz.

❌ Darbeye karşı kırılgan olabilir – Yüksek darbe yükleri altında çatlama riski vardır.

❌ Zor yapıştırma ve boyama – Yüzey işlemi yapılmadan yapıştırılamaz veya boyanamaz.

❌ Yüksek sıcaklıkta bozunma riski – İşleme sırasında aşırı ısınırsa kimyasal olarak bozulabilir.

Uygulamalar

🔹 Otomotiv sektörü: Yakıt sistemi bileşenleri, dişliler, kapı kilitleri, emniyet kemeri mekanizmaları

🔹 Endüstriyel makineler: Rulmanlar, burçlar, konveyör bant parçaları, silindirler

🔹 Tüketici ürünleri: Fermuarlar, tokalar, gözlük çerçeveleri, bıçak sapları

🔹 Elektronik: Anahtarlar, konnektörler, elektrik muhafazaları

🔹 Tıbbi cihazlar: İnsülin kalemleri, inhaler bileşenleri, cerrahi aletler

🔹 Havacılık ve uzay sanayi: Hafif dişliler, bağlantı elemanları, iç mekan bileşenleri

Polipropilen Talk Bileşikleri

Polipropilen Talk Bileşikleri, polipropilen (PP) reçinesi ile mekanik, termal ve işleme özelliklerini geliştirmek amacıyla kullanılan mineral bir dolgu maddesi olan talkın karışımından oluşur. Esas olarak magnezyum silikat içeren talk, polipropilene eklendiğinde sertlik, boyutsal kararlılık ve ısı direncini artırırken, darbe dayanımı ve işlenebilirlik açısından da dengeli özellikler sunar.

Yapı

Polipropilen talk bileşikleri, yarı kristalin bir termoplastik olan polipropilenden oluşan bir polimer matris ile ince dağılmış talk parçacıklarından meydana gelir. Doğal olarak oluşan magnezyum silikat minerali olan talk, polimer matrisine entegre edilerek mekanik ve termal özellikler artırılır. Bu bileşiklerin yapısı, talk parçacıklarının sürekli polipropilen fazı içinde takviye edici bir dolgu maddesi olarak görev yaptığı heterojen bir fazdan oluşur. Talk ile polipropilen arasındaki dağılma derecesi ve ara yüzey yapışması, malzemenin genel performansını büyük ölçüde etkiler. Polipropilenin kristalin bölgeleri dayanım ve sertlik sağlarken, amorf bölgeler darbe direnci ve esneklik kazandırır. Talk ilavesi, kristalin morfolojiyi değiştirerek sertliği artırır, çekmeyi azaltır ve boyutsal kararlılığı iyileştirir. Sonuç olarak, bu yapı mekanik gerilmelere dayanıklı, yüksek performanslı ve işlenebilirliği yüksek bir kompozit malzeme ortaya çıkarır.

Özellikler

Polipropilen talk bileşikleri, onları çok çeşitli uygulamalar için uygun kılan özgün mekanik, termal ve kimyasal özellik kombinasyonlarına sahiptir. Talk ilavesi, malzemenin yapısal bütünlüğünü ve yük taşıma kapasitesini artırarak sertlik ve rijitliği önemli ölçüde iyileştirir. Bu bileşikler, çekme ve bükülmeye karşı boyutsal kararlılık sağlayarak hassas kalıplı parçalarda çekme ve deformasyonu azaltır. Talk, ısı sapma sıcaklığını (HDT) artırarak malzemeyi yüksek sıcaklıklarda şekil değiştirmeye karşı daha dirençli hale getirir. Ayrıca, talk katkısına rağmen iyi darbe direnci korunur; bu dayanım, talk oranına ve kullanılan PP kalitesine bağlıdır. Çizilme ve aşınma direnci yüksektir, bu nedenle otomotiv ve ev ürünleri uygulamalarında idealdir. Malzeme, polipropilenin asitler, bazlar ve organik çözücülere karşı doğal kimyasal direncini korur ve bu da zorlu çevre koşullarında uzun ömürlü kullanım sağlar. Talkın eklenmesiyle termal genleşme katsayısı azalır, böylece sıcaklık değişimlerinden kaynaklı boyutsal bozulmalar minimize edilir. Bileşiğin yoğunluğu talk oranına bağlı olarak artar ve genellikle 0.95 ila 1.20 g/cm³ arasında değişir. Genel olarak, polipropilen talk bileşikleri dayanım, ısı direnci ve işlenebilirlik arasında bir denge sunarken, ekonomik açıdan da avantaj sağlar.

Polipropilen Talk Bileşiklerinin Uygulama Alanları

-

Otomotiv Sektörü: Gösterge panelleri, iç trim parçaları, tamponlar, kapı panelleri ve motor bölmesi parçalarında sertlik ve ısı direnci için kullanılır.

-

Beyaz Eşya ve Tüketici Ürünleri: Çamaşır makinesi parçaları, elektrikli süpürge gövdeleri, mutfak gereçleri ve mobilya bileşenlerinde dayanıklılık ve çizilme direnci amacıyla kullanılır.

-

Endüstriyel ve Ambalaj: Sert kaplar, kasalar, paletler ve boyutsal kararlılık gerektiren teknik parçalar.

-

İnşaat Malzemeleri: Borular, bağlantı parçaları, duvar panelleri ve çatı kaplama levhaları gibi yapısal elemanlarda.

-

Elektrik ve Elektronik: Muhafazalar, şalt donanımı kapakları ve yalıtım bileşenlerinde mekanik dayanım ve ısı direnci amacıyla.

-

Tıp ve Sağlık Ürünleri: Tepsiler, medikal cihaz muhafazaları ve ekipman kaplamaları, kimyasal direnci ve işlenebilirliği sayesinde tercih edilir.

Polipropilen Talk Bileşiklerinin Avantajları

-

Artırılmış Sertlik ve Rijitlik: Talk takviyesi, mekanik dayanımı önemli ölçüde artırır.

-

Geliştirilmiş Boyutsal Kararlılık: Kalıplanan parçalarda çekme ve deformasyonu azaltır.

-

Yüksek Isı Sapma Sıcaklığı (HDT): Yüksek sıcaklıklarda şekil değişimine karşı daha iyi direnç sağlar.

-

İyileştirilmiş Çizilme ve Aşınma Direnci: Otomotiv iç yüzeyleri ve ev eşyaları gibi temas yüzeylerinde uygundur.

-

İyi Kimyasal Direnç: Asit, baz ve organik çözücülere karşı dayanıklıdır.

-

Düşük Termal Genleşme Katsayısı (CTE): Sıcaklık değişimlerinden kaynaklı boyutsal değişiklikleri azaltır.

-

Ekonomiktir: Yüksek performanslı mühendislik plastiklerine göre maliyet açısından avantajlıdır.

-

İyi İşlenebilirlik: Akış özellikleri iyileştirilmiş olup, enjeksiyon kalıplama, ekstrüzyon ve termoform işlemleri ile kolayca işlenebilir.

Polipropilen Talk Bileşiklerinin Dezavantajları

-

Azalmış Darbe Dayanımı: Yüksek talk içeriği, özellikle düşük sıcaklıklarda malzemeyi daha kırılgan hale getirebilir.

-

Artan Yoğunluk: Talk eklenmesi, saf polipropilene kıyasla malzemenin ağırlığını artırır.

-

Düşük Esneklik: Yüksek sertlik, uzama ve sünekliğin azalmasına neden olur.

-

Sınırlı UV Direnci: Uzun süreli dış mekan kullanımı için UV stabilizatörleri gerektirir.

-

İşleme Zorlukları: Yüksek talk içeriği kalıplama sürecini zorlaştırabilir ve enjeksiyon kalıplarında takım aşınmasını artırabilir.

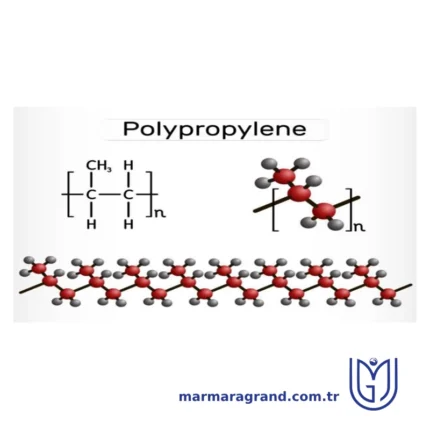

PP Kimyasal

Polipropilen (PP), yüksek mukavemeti, kimyasal direnci ve çok yönlülüğü ile bilinen en yaygın kullanılan termoplastik polimerlerden biridir. Ambalaj, tekstil, otomotiv ve medikal sektörler gibi birçok alanda yaygın olarak kullanılmaktadır.

Polipropilen (PP) Yapısı

Polipropilen (PP), polimerizasyon süreciyle propilen (C₃H₆) monomerlerinden türetilen yarı kristal bir termoplastik polimerdir.

Moleküler Yapı:

- Tekrarlayan propilen birimlerinden (C₃H₆) oluşur ve zincir benzeri bir yapıya sahiptir.

- Üç ana formda bulunur:

- İzotaktik PP → En yaygın kullanılan türdür. Tüm metil grupları (CH₃) polimer zincirinin bir tarafında hizalanır, bu da yüksek kristallilik ve dayanıklılık sağlar.

- Sindiotaktik PP → Metil grupları değişimli olarak yerleşmiştir, bu da malzemeyi daha esnek ancak daha az kristal yapılı hale getirir.

- Ataktik PP → Metil grupları düzensiz olarak dağılmıştır, amorf bir yapı oluşturur ve mukavemeti düşüktür.

Polimerizasyon Süreci:

- Endüstriyel polimerizasyon reaksiyonlarında Ziegler-Natta katalizörleri veya metalosen katalizörleri kullanılarak sentezlenir.

- Termoplastik sınıfına girer, yani eritilip tekrar şekillendirilebilir ve önemli bir bozulma olmadan yeniden kullanılabilir.

Polipropilen (PP) Özellikleri

Polipropilen, geniş uygulama alanlarına uygun hale getiren mekanik, termal ve kimyasal özelliklerin bir kombinasyonuna sahiptir.

1️⃣ Mekanik Özellikler:

✔ Yüksek Çekme Dayanımı → Hafif olmasına rağmen oldukça güçlüdür, bu da onu ambalaj ve tekstil uygulamaları için ideal hale getirir.

✔ Darbe Direnci → Orta seviyede darbelere ve şoklara karşı dayanıklıdır.

✔ Esneklik ve Elastikiyet → Film, lif ve esnek kaplar için uygundur.

2️⃣ Termal Özellikler:

✔ Yüksek Erime Noktası (160°C – 170°C) → Polietilene (PE) göre daha yüksek ısı direncine sahiptir.

✔ Düşük Isı İletkenliği → Yalıtım malzemesi olarak kullanılabilir.

✔ Sıcaklık Dalgalanmalarına Dayanıklıdır → Hem sıcak hem de soğuk ortamlara uyum sağlar.

3️⃣ Kimyasal Özellikler:

✔ Asitlere, Bazlara ve Çözücülere Karşı Dayanıklı → Kimyasallara maruz kaldığında kolayca bozulmaz.

✔ Düşük Su Emilimi → Nemli ortamlarda bile mekanik özelliklerini korur.

✔ Yorgunluk Direnci → Sürekli bükülmeye maruz kalan menteşeler gibi uygulamalar için idealdir.

4️⃣ Elektriksel Özellikler:

✔ Mükemmel Elektrik Yalıtımı → Kablolar, teller ve elektrik bileşenlerinde yaygın olarak kullanılır.

5️⃣ Çevresel Özellikler:

✔ Geri Dönüştürülebilir (#5 plastik kodu) → Çevre dostu uygulamalarda tekrar kullanılabilir.

✔ UV Duyarlılığı → Uzun süre UV ışınlarına maruz kaldığında bozulabilir, ancak stabilizatörler eklenerek dayanıklılığı artırılabilir.

Polipropilen (PP) Kullanım Alanları

- Ambalaj Endüstrisi → Gıda kapları, şişe kapakları, plastik torbalar

- Tekstil Endüstrisi → Halılar, dokumasız kumaşlar, sentetik lifler

- Otomotiv Endüstrisi → İç döşeme, tamponlar, yakıt tankları

- Medikal ve Sağlık Sektörü → Enjektörler, laboratuvar kapları, steril tıbbi ekipmanlar

- Ev ve Tüketici Ürünleri → Plastik mobilyalar, mutfak eşyaları, saklama kapları

- Endüstriyel Uygulamalar → Kimyasal depolama tankları, borular, kablo izolasyonları

Polipropilen (PP) Avantajları

✔ Hafif ve Güçlü → Dayanıklılık sağlarken ekstra ağırlık eklemez.

✔ Mükemmel Kimyasal Direnç → Asitler, bazlar ve çözücülere karşı dayanıklıdır.

✔ Yüksek Isı Direnci → Mikrodalga ve sıcak su uygulamalarında kullanılabilir.

✔ Su Geçirmez ve Neme Dayanıklı → Gıda ambalajları ve tekstil ürünleri için idealdir.

✔ Geri Dönüştürülebilir ve Çevre Dostu → Tekrar kullanılabilir, plastik atıkları azaltır.

✔ Ekonomik ve Maliyet Etkin → Diğer polimerlere kıyasla daha ucuzdur.

✔ Zehirli Madde İçermez ve Güvenlidir → Gıda ve medikal uygulamalarda güvenle kullanılır.

Polipropilen (PP) Dezavantajları

✘ UV Işınlarına Karşı Dayanıksızdır → Uzun süre güneş ışığına maruz kaldığında kırılgan hale gelebilir, UV stabilizatörleri eklenmelidir.

✘ Düşük Sıcaklıkta Darbe Direnci Düşer → Aşırı soğuk koşullarda çatlayabilir.

✘ Yanıcıdır → Kolayca alev alabilir, bazı uygulamalarda yangın geciktiriciler gereklidir.

✘ Boyanması veya Yapıştırılması Zordur → Yapışkanlık gerektiren uygulamalar için özel yüzey işlemleri gerektirir.

✘ Sınırlı Şeffaflık → PET gibi malzemeler kadar şeffaf değildir.

✘ Çevresel Endişeler → Geri dönüştürülebilir olmasına rağmen biyolojik olarak parçalanmaz, plastik atık sorunlarına neden olabilir.

Sonuç

Polipropilen (PP), hafif, dayanıklı, kimyasallara karşı dirençli ve ekonomik bir polimer olup, ambalajdan otomotive, tekstilden medikale kadar geniş bir kullanım alanına sahiptir. Yüksek geri dönüştürülebilirliği sayesinde çevre dostu bir seçenek sunarken, UV dayanımı ve düşük sıcaklık direnci gibi dezavantajları uygun katkı maddeleriyle iyileştirilebilir.

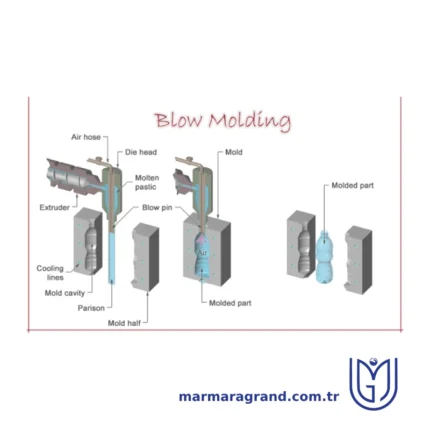

Şişirme Kalıplama

Şişirme Kalıplama, ısıtılmış bir plastik tüpün (parison veya preform olarak adlandırılır) bir kalıp boşluğunda şişirilerek kalıbın şeklini almasıyla içi boş plastik parçalar üretmek için kullanılan bir üretim yöntemidir.

Bu yöntem; şişeler, kaplar ve diğer içi boş nesnelerin üretiminde yaygın olarak kullanılır.

Şişirme Kalıplama Türleri

Sürekli Ekstrüzyon Şişirme Kalıplama (EBM)

Süreç:

• Erimiş plastik, tüp şeklinde (parison) sürekli olarak ekstrüde edilir.

• Parison'un etrafı bir kalıpla kapanır ve içeri hava üflenerek şişirilir.

• Parça soğuyup katılaştıktan sonra kalıptan çıkarılır.

Aralıklı Ekstrüzyon Şişirme Kalıplama (EBM)

Türler:

• İleri-Geri Hareketli Vida Sistemi: Vida ileri-geri hareket ederek plastik biriktirir ve sonra kalıba iter.

• Akümülatör Başlık Sistemi: Plastik bir akümülatörde depolanır ve tek seferde kalıba verilir.

Enjeksiyon Şişirme Kalıplama (IBM)

Süreç:

• Plastik, önce küçük bir tüp şeklinde (preform) enjeksiyon kalıplama ile şekillendirilir.

• Preform, şişirme kalıbına aktarılır ve hava ile şişirilir.

• Şekil alır, soğur ve kalıptan çıkarılır.

Enjeksiyon Germe Şişirme Kalıplama (ISBM)

Süreç:

• IBM'ye benzer, ancak şişirme öncesinde bir germe adımı eklenir.

• Preform yeniden ısıtılır, boyuna gerilir ve ardından şişirilerek son formu alır.

Ekstrüzyon Germe Şişirme Kalıplama (ESBM)

Süreç:

• Parison ekstrüde edilir ve kalıpta tutulur.

• Parison hem uzunlamasına hem de radyal olarak gerilir ve ardından şişirilir.

Şişirme Kalıplamanın Avantajları

• Maliyet etkin üretim

• Yüksek verimlilik ve hızlı üretim

• Kompleks şekillerin üretimi

• Hafif ve dayanıklı ürünler

• Farklı malzemelerle uyumlu kullanım

• Büyük ve küçük ürünlere uygunluk

Şişirme Kalıplamanın Dezavantajları

• Sadece içi boş şekiller üretilebilir

• Yüksek başlangıç ekipman ve kalıp maliyetleri

• Duvar kalınlığında tutarsızlıklar oluşabilir

• Zayıf dikiş yerleri ve gerilme noktaları oluşabilir

• Enjeksiyon kalıplamaya göre daha düşük hassasiyet

• Yüksek enerji tüketimi

Şişirme Kalıplama Uygulamaları

Ambalaj Sektörü:

• İçecek şişeleri, kozmetik ürün şişeleri, ilaç ve ev temizlik ürünleri kapları.

Otomotiv Sektörü:

• Yakıt tankları, hava kanalları, cam suyu ve soğutucu sıvı tankları.

Endüstriyel ve Kimyasal Depolama:

• Bidonyalar, variller, IBC tankları ve sprey şişeleri.

Tıbbi ve İlaç Sektörü:

• Serum şişeleri, ilaç kapları ve teşhis cihazı muhafazaları.

Tüketici Ürünleri:

• Çocuk oyuncakları, mobilya bileşenleri, su şişeleri ve deterjan kapları.

İnşaat Sektörü:

• Su tankları, foseptik tanklar, borular ve kanallar.

Tarım Sektörü:

• Tarım ilacı ve gübre kapları, sulama kovaları ve sulama bileşenleri.

Stiren-akrilonitril

SAN Polimeri, kimyasal adıyla stiren-akrilonitril kopolimeri, özellikle mükemmel şeffaflığı ve kimyasal direnciyle karakterize edilen çok yönlü bir plastiktir. Ayrıca, yüksek sertlik ve iyi boyutsal kararlılığa sahiptir, bu da onu zorlu ortamlarda kullanım için uygun hale getirir.

Yapı

Stiren akrilonitril reçinesi (SAN), stiren ve akrilonitrilden oluşan bir kopolimer plastiktir. SAN polimerlerinin tipik bileşimi:

• Stiren: ~%70–80

• Akrilonitril: ~%20–30

Bu oran, polimerin sertlik, tokluk ve kimyasal direnç gibi özelliklerini etkiler. SAN, büyük ölçüde amorf yapıya sahiptir; çünkü stirenin hacimli benzen halkaları polimer zincirlerinin düzenli şekilde paketlenmesini engeller.

Özellikler

SAN, kullanım açısından polistirene benzer. Polistiren gibi şeffaf ve kırılgandır. Ancak, kopolimerdeki akrilonitril birimleri sayesinde SAN'ın cam geçiş sıcaklığı 100°C'nin üzerindedir; bu da onu kaynar suya karşı dirençli hale getirir.

SAN, mükemmel çekme ve eğilme mukavemetiyle bilinir, bu da onu yapısal uygulamalar için uygun kılar. Yağlara, yağ asitlerine, seyreltik asitlere ve alkalilere karşı direnç gösterir, bu nedenle kimyasal kaplar ve gıda saklama ürünlerinde kullanıma uygundur.

Kullanım Alanları

Ev Ürünleri:

-

Plastik bardaklar, gıda tepsileri, saklama kapları

Otomotiv:

-

İç trim parçaları, düğmeler, kollar, gösterge panelleri

Tıp:

-

Test tüpleri, Petri kapları, laboratuvar ekipmanları

Elektronik:

-

Muhafazalar, kapaklar, şeffaf elektronik parçalar

Avantajlar

✅ Yüksek mekanik dayanım

✅ İşlenme kolaylığı

✅ Hafiflik

✅ Uygun maliyet

✅ Şeffaflık

✅ İyi elektrik yalıtımı

Dezavantajlar

⚠️ Sınırlı darbe dayanımı

⚠️ Çevresel gerilme çatlaklarına yatkınlık

⚠️ Alev alma eğilimi

⚠️ Sınırlı dış hava koşullarına dayanıklılık

SÜSPANSİYON

Süspansiyon Dereceli Polivinil Klorür (PVC), süspansiyon polimerizasyon yöntemiyle üretilen, en yaygın kullanılan termoplastik polimerlerden biridir. Bu yöntem, çeşitli ürünlere işlenebilen serbest akışlı, ince partiküller elde edilmesini sağlar. Süspansiyon PVC (S-PVC), çok yönlülüğü, kimyasal direnci, dayanıklılığı ve maliyet etkinliği ile bilinir ve birçok sektörde tercih edilir.

Yapı

Süspansiyon dereceli Polivinil Klorür (PVC), vinil klorür monomerinin (VCM) süspansiyon polimerizasyon yöntemiyle üretilen bir termoplastik polimeridir. Bu yöntemde vinil klorür monomeri, askıda tutucu ajanlar yardımıyla suda dağıtılır ve serbest radikal başlatıcılar kullanılarak polimerleştirilir. Ortaya çıkan PVC reçinesi, yüksek moleküler ağırlığa sahip, gözenekli ve serbest akışlı ince partiküllerden oluşur ve bu da onu çok çeşitli uygulamalara uygun hale getirir. Polimer yapısı, tekrarlayan vinil klorür ünitelerinden (–CH₂–CHCl–) oluşur ve farklı derecelerde polimerizasyon gösterir. PVC süspansiyon derecesi; mükemmel mekanik dayanım, uzun ömürlülük ve kimyasal direnç sayesinde borular, bağlantı parçaları, filmler, levhalar ve hem sert hem de esnek ürünlerin üretiminde yaygın olarak kullanılır. Reçinenin özellikleri; partikül boyutu, gözeneklilik ve yığın yoğunluğu gibi faktörlerle polimerizasyon koşulları kontrol edilerek ayarlanabilir ve bu sayede farklı endüstriyel uygulamalara uygun hale getirilir.

Özellikler

Süspansiyon dereceli PVC, endüstriyel uygulamalarda yüksek çok yönlülük sağlayan mükemmel fiziksel, mekanik ve kimyasal özellikler sergiler. Görünüşü beyaz, serbest akışlı bir tozdur ve yığın yoğunluğu genellikle 0,45 ila 0,65 g/cm³ arasında değişir; partikül boyutu ise 50-250 mikron arasında olabilir. Yüksek gözenekliliği sayesinde plastikleştirici emilimi iyidir, bu da onu hem sert hem de esnek ürünler için uygun hale getirir. Mekanik olarak, 40-60 MPa arasında değişen iyi bir çekme dayanımı ve katkı maddeleriyle artırılabilen orta-yüksek darbe direnci sunar. Kimyasal olarak, asitler, bazlar ve birçok kimyasala karşı yüksek direnç gösterir, bu da onu zorlu ortamlar için dayanıklı kılar. Düşük su emme oranı sayesinde boyutsal stabilite sağlar. Ancak UV ışınlarına karşı hassastır ve dış mekan uygulamaları için stabilizatörler eklenmesi gerekir. Bu özellikler, PVC süspansiyon derecesini boru, profil, film ve çeşitli sert ve esnek ürünlerin üretimi için ideal kılar.

Uygulamalar:

-

İnşaat Sektörü: Borular, bağlantı parçaları, pencere profilleri, kapılar, çatı kaplama levhaları

-

Ambalaj Sektörü: Filmler, levhalar, şişeler

-

Otomotiv Sektörü: İç trim parçaları, gösterge panelleri, kablo yalıtımları

-

Tıbbi Sektör: Tüpler, kan torbaları, serum kapları

-

Elektrik ve Elektronik: Kablo yalıtımı, kaplamalar

Avantajlar:

-

Uzun ömürlü kullanım için yüksek dayanıklılık ve mukavemet

-

Asitlere, bazlara ve yağlara karşı mükemmel kimyasal direnç

-

Maliyet etkinliği – diğer polimerlere göre daha uygun fiyatlı

-

Düşük su emme oranı – boyutsal stabilite sağlar

-

Kolay işlenebilirlik – kolayca kalıplanabilir, ekstrüde edilebilir ve şekillendirilebilir

-

Özelleştirilebilirlik – katkı maddeleri ile özellikleri değiştirilebilir

Dezavantajlar:

-

UV ışınlarına maruz kaldığında kırılgan hale gelir

-

Yanarken zararlı gazlar (HCl) salabilir

-

Esnek PVC’de kullanılan bazı plastikleştiriciler sağlık riskleri taşıyabilir

-

Biyolojik olarak parçalanmaz – çevresel atık sorunlarına katkıda bulunur

-

Yüksek sıcaklıklara karşı sınırlı direnç – aşırı ısı altında şekil bozulması meydana gelebilir