Hostaform

Hostaform, aynı zamanda poliasetaller (POM) olarak da bilinen bir mühendislik termoplastiğidir ve asetal veya yaygın ticari adıyla Delrin gibi isimlerle de anılır. Olağanüstü mekanik özellikleri sayesinde zorlu uygulamalarda kullanılmak üzere birçok endüstride yaygın olarak tercih edilir.

Yapısı

Hostaform ya da poliasetalin (POM) yapısı, formaldehit birimlerinin metilen (-CH₂-) grupları aracılığıyla birbirine bağlanmasıyla oluşur. Polimerin omurgası, ardışık eter grupları (-O-) ve metilen (-CH₂-) gruplarından oluşur ve bu lineer yapı yüksek kristalinlik sağlar. Bu kristalin yapı sayesinde Hostaform, yüksek mukavemet, sertlik ve boyutsal kararlılık gibi mükemmel mekanik özellikler kazanır. Katı moleküler yapısı, düşük sürtünme katsayısı ve aşınma direncine katkı sağlar; bu da onu dayanıklı malzemelerin gerektiği mühendislik uygulamaları için ideal hale getirir. Ayrıca bu yapı, kimyasal bozunmaya karşı direnç ve ısıl stabilite sağlayarak Hostaform’un zorlu koşullarda da iyi performans göstermesini mümkün kılar.

Özellikleri

Hostaform (POM), yüksek performanslı bir polimerdir ve mükemmel mekanik ve fiziksel özellikleriyle bilinir.

-

Yüksek çekme dayanımı, sertlik ve tokluk gösterir, bu da onu mühendislikte zorlu uygulamalar için uygun kılar.

-

Düşük sürtünme katsayısı ve aşınma direnci sayesinde dişliler, yataklar ve burçlar gibi sürekli hareketli parçalarda idealdir.

-

Yüksek boyutsal kararlılığı vardır; bu da sıcaklık ve nem değişimlerine rağmen şeklini ve ölçülerini korumasını sağlar.

-

Yağlar, yakıtlar ve solventlere karşı iyi kimyasal direnci vardır; bu nedenle otomotiv ve endüstriyel ortamlarda tercih edilir.

-

Nispeten yüksek erime noktasına sahiptir ve yüksek sıcaklıklarda da mekanik gücünü korur.

-

Elektrik yalıtım özelliği yüksektir; bu da onu elektronik ve elektrik uygulamalarında da kullanışlı hale getirir.

-

Enjeksiyon kalıplama gibi standart yöntemlerle kolayca işlenebilir ve hassas parçaların üretimi mümkündür.

Hostaform (POM) Kullanım Alanları

-

Otomotiv parçaları (örneğin: yakıt sistemi parçaları, rulmanlar, dişliler, burçlar)

-

Hassas mekanik parçalar (örneğin: pompalar, vanalar, sürgüler)

-

Elektrik bağlantı elemanları ve bileşenleri

-

Tüketici ürünleri (örneğin: mandallar, kollar, beyaz eşya parçaları)

-

Endüstriyel ekipmanlar (örneğin: dişliler ve contalar)

Hostaform (POM) Avantajları

-

Yüksek çekme dayanımı ve sertlik: Zorlu mühendislik uygulamaları için uygundur

-

Düşük sürtünme ve yüksek aşınma direnci: Hareketli parçalar için idealdir

-

Yüksek boyutsal kararlılık: Sıcaklık ve mekanik strese rağmen formunu korur

-

Yağlara, yakıtlara ve solventlere karşı iyi kimyasal direnç

-

İyi elektrik yalıtım özellikleri

-

Enjeksiyon kalıplama gibi standart tekniklerle kolay işlenebilir

-

Uzun ömürlüdür ve birçok uygulamada dayanıklıdır

Hostaform (POM) Dezavantajları

-

Diğer polimerlere göre nispeten yüksek maliyet

-

Güçlü asit ve bazlara karşı sınırlı direnç

-

Uzun süre UV ışığına maruz kaldığında bozunabilir

-

Düşük sıcaklıklarda gevrekleşebilir, bu da darbe direncini azaltır

Karbonat masterbatch

Karbonat Masterbatch, polietilen (PE) veya polipropilen (PP) gibi bir taşıyıcı reçine içerisinde dağılmış kalsiyum karbonat (CaCO₃) içeren bir tür dolgu masterbatch’idir. Plastik endüstrisinde ürünlerin mekanik özelliklerini iyileştirmek, üretim maliyetlerini azaltmak ve işlenebilirliği artırmak amacıyla yaygın olarak kullanılır.

Yapısı

Karbonat masterbatch’in yapısı, ince öğütülmüş kalsiyum karbonat (CaCO₃) parçacıklarının polietilen (PE), polipropilen (PP) veya diğer termoplastik reçineler gibi polimer taşıyıcılar içinde homojen olarak dağılmasından oluşur. Kalsiyum karbonat, işlenebilirliği artıran, maliyeti düşüren ve mekanik özellikleri iyileştiren fonksiyonel bir dolgu maddesidir. CaCO₃ parçacıkları, polimer matrisine daha iyi bağlanabilmesi için genellikle stearik asit gibi yüzey modifiye edicilerle kaplanır. Taşıyıcı reçine, kalsiyum karbonatın işlem sırasında topaklanmasını önleyerek düzgün şekilde dağılmasını sağlar. Masterbatch içindeki kalsiyum karbonat oranı, uygulamaya bağlı olarak genellikle %20 ila %80 arasında değişir. Bu yapı, sertliği, ısı dayanımını ve opaklığı artırırken plastiğin esnekliğini ve işlenebilirliğini korur.

Özellikleri

Karbonat masterbatch, plastik üretiminde değerli bir katkı maddesi yapan çeşitli önemli özelliklere sahiptir. Yüksek dağılabilirliği sayesinde CaCO₃ polimer matrisine eşit şekilde yayılır, bu da ürünün mekanik özelliklerini geliştirir. Sertlik, rijitlik ve darbe dayanımını artırırken belirli uygulamalar için yeterli esneklik sağlar. Termal kararlılığı sayesinde yüksek sıcaklıklarda işlenebilir. Kalsiyum karbonatın varlığı, özellikle film, levha ve kalıplı ürünlerde opaklığı ve beyazlığı artırır. Masterbatch, pahalı polimer reçinelerinin bir kısmını uygun maliyetli bir dolgu maddesiyle değiştirerek üretim maliyetlerini düşürür. Ayrıca ekstrüzyon ve enjeksiyon kalıplama performansını iyileştirerek çekme ve deformasyonları azaltır, boyutsal kararlılığı artırır. Yoğunluğu, kalsiyum karbonat oranına bağlı olarak genellikle 1.5 ile 2.2 g/cm³ arasında değişir. Akış indeksi (MFI), baz polimere uygun olarak optimize edilmiştir.

Uygulama Alanları:

-

Alışveriş torbaları, çöp poşetleri ve tarım filmleri gibi plastik filmler

-

Ev eşyaları, kaplar ve otomotiv parçaları için enjeksiyon kalıplama

-

Şişe ve içi boş plastik ürünler için şişirme kalıplama

-

Levha, boru ve profil ekstrüzyonları

-

Hijyen ürünleri için dokumasız kumaşlar

-

Sert paketleme tepsileri ve tek kullanımlık kaplar için termoformlama

Avantajları:

-

Pahalı polimer reçinelerin yerine kalsiyum karbonat kullanılarak üretim maliyetlerini düşürür

-

Sertlik, darbe dayanımı ve boyutsal kararlılık gibi mekanik özellikleri artırır

-

Ekstrüzyon, enjeksiyon ve şişirme kalıplama süreçlerini iyileştirir

-

Opaklık ve beyazlık kazandırır, beyazlatıcı katkı ihtiyacını azaltır

-

Yüksek sıcaklıklarda işlemeye uygun ısı dayanımı sağlar

-

Büzülme ve eğilme gibi deformasyonları azaltır

-

Polimer tüketimini azaltarak çevre dostudur ve bazı uygulamalarda geri dönüştürülebilirliği artırır

Dezavantajları:

-

Yüksek dolgu oranı esnekliği azaltabilir ve ürünleri kırılgan hale getirebilir

-

Şeffaflık gerektiren uygulamalarda uygun değildir

-

Yüzey özelliklerini değiştirebilir, bu da baskı veya yapışmayı etkileyebilir

-

Bazı polimerlerle daha iyi uyum için yüzey işlemi gerekebilir

-

Yoğunluğu artırabilir, bu da hafif ürünler için dezavantaj olabilir

Maleik anhidrit graftlı termoplastik elastomer TPE

Maleik anhidrit graftlı termoplastik elastomer (TPE-g-MA), maleik anhidrit (MA)‘nin polimer zincirine graftlandığı modifiye bir termoplastik elastomerdir. Bu modifikasyon, polar fonksiyonel gruplar kazandırarak yapışma, kutuplu malzemelerle uyumluluk ve kimyasal reaktiviteyi artırır. Böylece malzeme, çok çeşitli uygulamalarda değerli hale gelir.

Yapı

TPE-g-MA, bir termoplastik elastomer (TPE) sırtına rastgele graftlanmış maleik anhidrit grupları içeren bir yapıya sahiptir. Temel TPE; stirenik blok kopolimer, poliolefin bazlı elastomer ya da diğer TPE türlerinden biri olabilir. Maleik anhidrit grupları, elastomerin doğal esnekliği ve elastikiyeti korunurken polar işlevsellik kazandırır.

Bu gruplar, genellikle peroksit veya benzeri bir radikal başlatıcı kullanılarak serbest radikal graftlama yöntemiyle polimer zincirine kovalent bağlarla bağlanır. Ortaya çıkan yapı, hem kutupsuz hem de kutuplu bölgeler içerdiğinden yapışma, uyumluluk ve reaktivite açısından önemli avantajlar sağlar. Bu yapı, özellikle polimer karışımları, kompozitler ve yapışma iyileştirici uygulamalar için uygundur.

Özellikler

Maleik anhidrit graftlı TPE (TPE-g-MA), temel TPE’nin esneklik, elastikiyet ve işlenebilirlik özelliklerini korurken, graftlanan maleik anhidrit grupları sayesinde artırılmış polarite ve kimyasal reaktivite kazanır. Bu modifikasyon sayesinde:

-

Kutup yüzeylere yapışma artar.

-

Poliamit ve poliester gibi kutup polimerlerle uyumluluk gelişir.

-

Kompozit malzemelerde dağılım ve arayüz bağlanması iyileşir.

Ayrıca, malzeme;

-

Yüksek çekme dayanımı,

-

uzama,

-

darbe direnci gibi mekanik özellikler sergilerken,

-

yumuşak ve kauçuksu hissi korur.

Termal stabilitesi genellikle temel TPE’ye yakındır, ancak graftlama işlemi akış özelliklerini biraz değiştirebilir. Maleik anhidrit grupları, amin, hidroksil gibi nükleofillerle kimyasal etkileşime girebilir, bu da ileri fonksiyonelleştirme olanağı sağlar. Ayrıca:

-

Çevresel gerilme çatlaklarına karşı dayanıklılık,

-

overmolding (çift enjeksiyon) uygulamalarında güçlü yapışma sağlar.

Avantajlar

-

Metal, cam ve mühendislik plastikleri gibi kutup yüzeylere karşı üstün yapışma sağlar.

-

Polimer karışımlarında uyumluluğu artırır (özellikle PA, PET gibi kutup polimerlerle).

-

Esneklik, elastikiyet ve işlenebilirlik korunur.

-

Amin veya hidroksil içeren bileşiklerle bağ yapabilme sayesinde kimyasal modifikasyonlara açıktır.

-

Kompozitlerde arayüz yapışmasını artırarak mekanik özellikleri geliştirir.

-

Çevresel stres çatlamalarına karşı dayanıklıdır.

-

Ekstrüzyon, enjeksiyon kalıplama ve şişirme kalıplama gibi standart termoplastik yöntemlerle işlenebilir.

Dezavantajlar

-

Termal ve akış davranışları, saf TPE’ye göre bir miktar değişebilir.

-

Graftlama derecesine bağlı olarak malzeme özelliklerinde değişkenlik görülebilir.

-

Maleik anhidrit grupları nedeniyle neme karşı daha hassas olabilir.

-

Ek işlem adımlarından dolayı, maliyet saf TPE’ye göre daha yüksektir.

Uygulama Alanları

-

Polimer Karışımları ve Uyumlaştırma

– PA, PET, PC gibi kutup polimerlerle TPE’nin uyumluluğunu artırır. -

Yapıştırıcılar ve Sızdırmazlık Malzemeleri

– Yapısal yapıştırma, sıcak eriyik yapıştırıcılar ve basınca duyarlı yapıştırıcılarda kullanılır. -

Otomotiv Parçaları

– Çok malzemeli parçalarda bağ dayanımı, titreşim sönümleme ve soft-touch uygulamalarda kullanılır. -

Medikal Ürünler

– Biyouyumlu uygulamalarda esneklik ve yapışma sunar. -

Kaplamalar ve Yüzey İşlemleri

– Boya, astar ve kaplama sistemlerinde yapışma artırıcı olarak. -

Tüketici Ürünleri ve Ayakkabılar

– Overmolding ürünlerinde dayanıklılık, esneklik ve yapışma sağlar. -

Kablo ve Tel İzolasyonu

– Kutup yüzeylere daha iyi yapışma ve mekanik dayanım sağlar.

Masterbatch’in arıtılması

Clarifying Masterbatch, yarı kristal yapılı polimerlerde – özellikle polipropilen (PP) gibi – şeffaflık, parlaklık ve mekanik özellikleri artırmak amacıyla kullanılan bir katkı maddesidir. Bu katkı, polimerin kristalleşme davranışını değiştirerek ürünün berraklığını ve parlaklığını geliştirir.

Yapısı

Clarifying masterbatch’in yapısı, genellikle polipropilen (PP) bazlı bir taşıyıcı reçine ile sorbitol türevli bileşikler, fosfat esterleri veya nükleasyon ajanları gibi berraklaştırıcı ajanların bir kombinasyonudur. Bu ajanlar, polimerin soğuma sırasında oluşturduğu sferulitlerin boyutunu küçülterek daha fazla ışık geçirgenliği sağlar ve böylece malzemenin şeffaflığını artırır. Masterbatch, katkı maddelerinin homojen dağılmasını sağlayacak şekilde özel oranlarla formüle edilir. Ayrıca işleme yardımcıları, stabilizatörler ve dağıtıcılar gibi katkılar da uyumluluk, akışkanlık ve ısıl dayanımı artırmak amacıyla eklenebilir. Bu yapı sayesinde, ham polimerle karıştırıldığında optik özellikler geliştirilirken mekanik dayanım ve üretim verimliliği korunur.

Özellikleri

Clarifying masterbatch, polipropilen ve benzeri yarı kristal polimerlerde optik ve mekanik performansı artıran birçok özelliğe sahiptir:

-

Şeffaflık: Haze oranını düşürerek cam benzeri bir görünüm sağlar.

-

Parlaklık: Yüzey parlaklığını artırarak daha estetik bir görünüm sunar.

-

Mekanik Dayanım: Sertlik ve darbe dayanımı artırılır, kırılganlık olmadan sağlamlık sağlar.

-

İşleme Verimliliği: Erime sıcaklığını düşürerek çevrim süresini azaltır, kalıptan çıkmayı kolaylaştırır.

-

Isıl Kararlılık: Yüksek sıcaklıklarda performansını korur.

-

Gıda ve Tıbbi Uygunluk: Genellikle FDA onaylı formülasyonlarla gıda ambalajı ve medikal ürünlerde kullanılabilir.

Kullanım Alanları

-

Gıda Ambalajı: Şeffaf kaplar, tepsiler ve içecek bardakları.

-

Ev Ürünleri: Saklama kutuları, mutfak gereçleri, düzenleyiciler.

-

Tıbbi Cihazlar: Şırınga, şişe, serum parçaları, laboratuvar ekipmanları.

-

Otomotiv Parçaları: Far kapakları ve iç aksamlar.

-

İnce Duvarlı Enjeksiyon Kalıplama: Kozmetik ambalaj ve elektronik muhafazalarda şeffaflık sağlar.

-

Şişirme ve Ekstrüzyon: Şeffaf şişeler, filmler ve termoform levhalar.

Avantajları

-

Şeffaflığı Artırır: Polipropilende haze’yi düşürür ve berraklığı artırır.

-

Parlaklık ve Görsel Kalite Sağlar: Pürüzsüz ve parlak yüzey oluşturur.

-

Sertlik ve Dayanımı Artırır: Mekanik özellikleri geliştirir.

-

İşleme Süresini Kısaltır: Daha düşük sıcaklıkta daha hızlı üretim sağlar.

-

Gıda ve Tıbbi Uyum: Gıda ile temasa uygun formülasyonlara sahiptir.

-

Malzeme Maliyetlerini Azaltır: Daha ince duvarlı ürünlerle malzeme tasarrufu sağlar.

Dezavantajları

-

Sınırlı Uyumluluk: Genellikle yalnızca polipropilen ile etkilidir, diğer polimerlerde sınırlı performans gösterir.

-

İşleme Hassasiyeti: Maksimum berraklık için hassas sıcaklık kontrolü gerekir.

-

Maliyet Artışı: Kaliteli berraklaştırıcı ajanlar maliyeti artırabilir.

-

Zamanla Performans Kaybı: Bazı ajanlar zamanla etkinliğini yitirebilir.

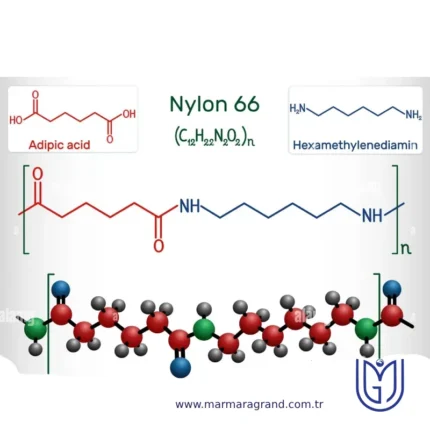

Naylon 6-6

Naylon 66, poliamid ailesine ait sentetik bir polimer türüdür. İlk olarak 1935 yılında DuPont’ta Wallace Carothers ve ekibi tarafından geliştirilmiştir. Naylon 66, mükemmel mekanik özellikleri, yüksek ısı direnci ve kimyasal stabilitesi nedeniyle yaygın olarak kullanılmaktadır.

Yapı

Naylon 66, hekzametilendiamin ve adipik asidin yoğunlaşma polimerizasyonu ile oluşan, tekrar eden moleküler yapıya sahip sentetik bir poliamiddir. Polimer, her monomerden gelen altı karbon atomunun birbirine bağlanmasıyla oluşan amid (-CONH-) bağlarından meydana gelir ve doğrusal, oldukça düzenli bir yapı sergiler. Bu düzen, polimer zincirleri arasında güçlü hidrojen bağlarının oluşmasını sağlar ve malzemenin mukavemetini, sertliğini ve ısı direncini artırır. Naylon 66’nın tekrarlayan yapısında hem alifatik hem de amid grupları bulunur; bu da ona esneklik ve dayanıklılık açısından dengeli bir yapı kazandırır. Bu moleküllerarası etkileşimler sayesinde Naylon 66, yüksek erime noktası, mükemmel aşınma direnci ve mekanik stabilite gösterir ve mühendislik ile endüstriyel uygulamalarda yaygın olarak tercih edilir.

Özellikler

Naylon 66, mükemmel mekanik, termal ve kimyasal özellikleri bir araya getirerek çeşitli endüstriyel uygulamalar için son derece uygun hale gelmiştir. Yüksek çekme mukavemeti, tokluğu ve sertliği, malzemenin aşınmaya ve darbelere karşı dayanıklı olmasını sağlar. Tipik olarak yaklaşık 255°C olan yüksek erime noktası, Naylon 66’nın yüksek sıcaklıklarda yapısal bütünlüğünü korumasına olanak tanır. Naylon 66, özellikle yağlara, çözücülere ve birçok hidrokarbona karşı iyi kimyasal direnç gösterir, ancak nem emme özelliği nedeniyle mekanik özellikleri değişebilir. Düşük sürtünme katsayısı ve kendi kendini yağlama özelliği sayesinde, sürtünmenin düşük tutulması gereken uygulamalar için idealdir. Ayrıca, Naylon 66 iyi elektrik yalıtım özelliklerine sahiptir ve elektrik-elektronik bileşenlerde yaygın olarak kullanılır. Kolayca şekillendirilebilmesi ve işlenebilmesi de üretimdeki çok yönlülüğünü artırır.

Naylon 66’nın Uygulama Alanları

• Otomotiv Parçaları: Dişliler, yataklar, yakıt hatları, radyatör depoları.

• Elektrik ve Elektronik Bileşenler: Konnektörler, kablo bağları, yalıtkanlar.

• Endüstriyel Makine Parçaları: Konveyör bantları, mekanik bağlantı elemanları.

• Tekstil ve Lifler: Halılar, ipler, paraşütler, dış mekan giysileri.

• Tüketici Ürünleri: Spor ekipmanları, mutfak gereçleri, fermuarlar.

• Ambalaj Malzemeleri: Gıda ve tıbbi uygulamalara yönelik filmler ve kaplamalar.

Naylon 66’nın Avantajları

• Yüksek çekme mukavemeti ve dayanıklılık

• Mükemmel aşınma, sürtünme ve darbe direnci

• Yüksek erime noktası ve iyi termal stabilite

• Yağlara, çözücülere ve hidrokarbonlara karşı iyi kimyasal direnç

• Düşük sürtünme ve kendi kendini yağlama özelliği

• İyi elektrik yalıtım özellikleri

• Kolayca şekillendirilebilir ve işlenebilir

Naylon 66’nın Dezavantajları

• Nem emme eğilimi, mekanik özellikleri ve boyutsal stabiliteyi etkileyebilir

• Uygun katkı maddeleri kullanılmazsa uzun süreli UV maruziyetinde bozulabilir

• Naylon 6 gibi diğer naylon türlerine göre daha pahalıdır

• Güçlü asitler ve bazlar tarafından saldırıya uğrayabilir

• Üretim için yüksek işlem sıcaklığı gerektirir

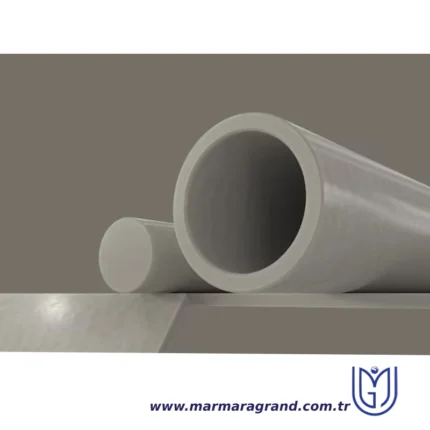

Poliamidler (PA)

Poliamid (PA), amid (-CONH-) bağları içeren sentetik polimerler sınıfına ait olup, yaygın olarak naylonlar olarak bilinir. Yüksek mekanik mukavemeti, termal kararlılığı ve kimyasal direnci ile tanınır ve otomotiv, tekstil ve endüstriyel uygulamalarda yaygın olarak kullanılır. Poliamidler enjeksiyon kalıplama ve ekstrüzyon gibi yöntemlerle işlenebilir, bu da onları üretimde oldukça esnek hale getirir.

Yapı

Poliamid, polimer zinciri boyunca tekrarlanan amid (-CONH-) bağları ile karakterize edilen bir moleküler yapıya sahiptir. Bu yapı, diaminler ve dikarboksilik asitlerin yoğunlaştırma polimerizasyonu veya laktamların halka açma polimerizasyonu ile oluşur. Bitisik amid grupları arasındaki hidrojen bağları, poliamidin yüksek mekanik mukavemet, termal stabilite ve aşınma ile kimyasallara karşı direncini artırır. Poliamidlerin omurga yapısı, Naylon 6 ve Naylon 66 gibi alifatik olabileceği gibi, Kevlar ve Nomex gibi aromatik poliamidler de olabilir. Aromatik poliamidler, daha yüksek sertlik ve ısı direnci sağlayarak endüstriyel ve ticari uygulamalar için özel olarak uyarlanabilir.

Özellikler

Poliamid, mükemmel mekanik, termal ve kimyasal özelliklerin birleşimi ile oldukça çok yönlü bir malzemedir. Yüksek çekme mukavemeti, tokluk ve aşınma direnci sunarak zorlu uygulamalar için dayanıklılık sağlar. Polimerin güçlü hidrojen bağları, yüksek sıcaklıklara dayanmasını ve önemli bir bozulma olmadan stabil kalmasını sağlar. Poliamid ayrıca yağlar, gresler ve çözücülere karşı iyi kimyasal direnç gösterir, ancak nem emme özelliği mekanik özelliklerini ve boyutsal stabilitesini etkileyebilir. Ayrıca düşük sürtünme katsayısı ve kendi kendini yağlama özellikleri sunarak, sorunsuz hareket ve aşınmanın azaltılmasının gerektiği uygulamalar için idealdir. Elektriksel yalıtım özellikleri iyidir ve enjeksiyon kalıplama ve ekstrüzyon gibi yöntemlerle kolayca işlenebilir, bu da onu otomotiv, havacılık, elektronik ve endüstriyel uygulamalar için yaygın olarak kullanılan bir malzeme haline getirir.

Poliamid Uygulamaları

• Otomotiv parçaları: Dişliler, rulmanlar, yakıt hatları ve motor kapakları

• Elektrik ve elektronik bileşenler: Konnektörler, kablo yalıtımı, devre kesiciler

• Endüstriyel makineler: Konveyör bantları, makaralar, bağlantı elemanları

• Tekstil ve lifler: Giysiler, halılar, ipler, paraşütler

• Havacılık: Hafif yapısal bileşenler ve yalıtım malzemeleri

• Tüketici ürünleri: Spor ekipmanları, mutfak gereçleri, fermuarlar

• Tıbbi uygulamalar: Cerrahi dikiş iplikleri, implant edilebilir cihazlar

Poliamidin Avantajları

• Yüksek mekanik mukavemet, tokluk ve dayanıklılık

• Mükemmel aşınma ve sürtünme direnci

• Yüksek termal stabilite ve erime noktası

• Yağlara, çözücülere ve birçok kimyasala karşı dirençli

• Düşük sürtünme ve kendi kendini yağlama özelliği

• İyi elektrik yalıtım özellikleri

• Hafif ve kolay işlenebilir

Poliamidin Dezavantajları

• Nem emebilir, bu da mekanik özellikleri ve boyutsal stabiliteyi etkileyebilir

• UV ışığına uzun süre maruz kaldığında bozunabilir, ancak katkı maddeleri ile stabilize edilebilir

• Güçlü asitler ve bazlar tarafından saldırıya uğrayabilir

• İşleme sırasında yüksek sıcaklık gerektirir

• Bazı diğer polimerlere kıyasla daha maliyetlidir

Polieterimid (PEI)

Polietherimid (PEI), üstün mekanik, termal ve kimyasal özellikleriyle tanınan yüksek performanslı bir mühendislik termoplastiğidir. Havacılık, otomotiv, tıp ve elektronik gibi endüstrilerde zorlu uygulamalarda yaygın olarak kullanılır.

Yapı

Polietherimid (PEI), amorf bir termoplastik polimer olup, omurgasında tekrar eden eter ve imid grupları içerir. Eter (-O-) bağları esneklik ve gelişmiş işlenebilirlik sağlarken, imid (-CO-N-CO-) grupları polimerin yüksek termal kararlılığına, mekanik dayanıklılığına ve kimyasal direncine katkıda bulunur. Yapı genellikle aromatik halkalar içerir ve bu da sertlik ile termal performansı artırır. Bu fonksiyonel grupların kombinasyonu, mükemmel boyutsal kararlılık, alev direnci ve dielektrik özellikler sergileyen bir polimer ortaya çıkarır. Bu benzersiz moleküler yapı sayesinde PEI, yüksek sıcaklıklarda dayanıklılığını ve sertliğini korur, bu da onu zorlu mühendislik uygulamaları için uygun hale getirir.

Özellikler

Polietherimid (PEI), olağanüstü mekanik, termal ve elektriksel özellikleriyle tanınan yüksek performanslı bir termoplastiktir. Yaklaşık 217°C’lik yüksek cam geçiş sıcaklığına sahiptir ve aşırı sıcaklık koşullarında yapısal bütünlüğünü korur. PEI, mükemmel çekme ve eğilme dayanımı sergiler, yük altında deformasyona karşı dayanıklılık ve uzun ömürlülük sağlar. Doğal olarak alev geciktiricidir ve düşük duman salımıyla havacılık ve elektronik uygulamaları için idealdir. Polimer, çeşitli çözücüler, yağlar ve zayıf asitlere karşı iyi bir kimyasal direnç sunar, ancak güçlü bazlara karşı hassastır. Mükemmel elektriksel yalıtım özellikleriyle PEI, elektrik ve elektronik bileşenlerde yaygın olarak kullanılır. Ayrıca düşük termal genleşme ve iyi boyutsal kararlılık sağlar, yüksek sıcaklık ortamlarında hassasiyet sunar. Doğal şeffaflığı ve renklendirilebilme özelliği, farklı endüstriyel uygulamalar için çok yönlülük kazandırır.

Polietherimid (PEI) Uygulamaları:

- Havacılık bileşenleri: Alev direnci ve hafiflik özellikleri nedeniyle iç paneller, kanallar ve elektrik konektörleri gibi alanlarda kullanılır.

- Otomotiv parçaları: Yüksek ısı direnci gerektiren kaput altı bileşenleri, sensör muhafazaları ve aydınlatma sistemlerinde kullanılır.

- Tıbbi cihazlar ve cerrahi aletler: Tekrarlanan sterilizasyon ve dayanıklılık gerektiren uygulamalarda tercih edilir.

- Elektrik ve elektronik bileşenler: Yalıtım konektörleri, devre kartları ve yarı iletken işleme ekipmanları gibi alanlarda kullanılır.

- 3D baskı: Özellikle ULTEM™ 9085 ve ULTEM™ 1010 gibi PEI bazlı filamentlerle yüksek performanslı uygulamalarda kullanılır.

- Endüstriyel ve gıda işleme ekipmanları: Yüksek ısı ve kimyasal direnç gerektiren yerlerde kullanılır.

Polietherimid (PEI) Avantajları:

- Yüksek termal kararlılık: 217°C’ye kadar sıcaklıklarda performansını korur.

- Mükemmel mekanik dayanım ve sertlik: Zorlu ortamlarda dayanıklılık sağlar.

- Doğal alev geciktiricilik ve düşük duman salımı: Güvenlik açısından kritik uygulamalar için idealdir.

- Çeşitli çözücülere, yağlara ve zayıf asitlere karşı iyi kimyasal direnç.

- Mükemmel elektriksel yalıtım özellikleri: Elektronik uygulamalar için uygundur.

- Düşük sürünme ile iyi boyutsal kararlılık: Zaman içinde hassasiyet sağlar.

- Enjeksiyon kalıplama, ekstrüzyon ve 3D baskı gibi çeşitli yöntemlerle işlenebilir.

Polietherimid (PEI) Dezavantajları:

- Diğer mühendislik plastiklerine kıyasla nispeten yüksek maliyet.

- Bazı koşullarda kırılganlık: Özellikle darbeye maruz kalan uygulamalarda hassas olabilir.

- Güçlü bazlara ve bazı polar çözücülere karşı sınırlı direnç.

- Yüksek işleme sıcaklıkları gerektirir: Bu da üretim maliyetlerini artırabilir.

- Nem absorbe edebilir: İşleme öncesi düzgün kurutulmazsa mekanik özellikleri etkilenebilir.

Polieterketonlar (PEK)

Polietherketonlar (PEK), olağanüstü termal kararlılık, mekanik dayanım ve kimyasal dirençleriyle tanınan yüksek performanslı termoplastik polimerler sınıfıdır. Poliaryletherketon (PAEK) ailesine aittir ve bu ailede polietheretherketon (PEEK) ve polietherketonketon (PEKK) gibi diğer polimerler de bulunur.

Yapı

Polietherketonlar (PEK), eter (-O-) ve keton (C=O) fonksiyonel gruplarıyla bağlanmış tekrar eden aromatik halkalardan oluşan oldukça sert, yarı kristalli bir yapıya sahiptir. PEK’in omurgası, benzofenon ve difenil eter birimlerinden oluşur ve bu birimler, polimerin olağanüstü termal ve mekanik özelliklerine katkıda bulunur. Keton gruplarının varlığı sertlik ve ısı direncini artırırken, eter bağları bir miktar esneklik ve işlenebilirlik sağlar. Bu benzersiz moleküler düzenleme, yüksek dayanım, mükemmel kimyasal direnç ve aşırı koşullar altında dikkat çekici bir kararlılık sunan bir polimer ortaya çıkarır. PEK’in yarı kristalli yapısı, yüksek sıcaklıklarda mekanik bütünlüğünü korumasını sağlar ve bu da onu havacılık, otomotiv ve endüstriyel sektörlerdeki zorlu uygulamalar için son derece uygun hale getirir.

Özellikler

Polietherketonlar (PEK), olağanüstü termal kararlılık, mekanik dayanım ve kimyasal direnç sergileyerek en gelişmiş yüksek performanslı termoplastiklerden biri haline gelir. Yaklaşık 360°C’lik yüksek bir erime noktasına sahiptir ve 250°C’nin üzerindeki sürekli servis sıcaklıklarına önemli bir bozulma olmadan dayanabilir. PEK, asitler, bazlar ve organik çözücüler dahil olmak üzere geniş bir kimyasal yelpazesine karşı yüksek direnç gösterir ve zorlu ortamlarda dayanıklılık sağlar. Mükemmel mekanik özellikleri arasında yüksek çekme dayanımı, sertlik ve aşınma direnci bulunur, bu da onu uzun vadeli güvenilirlik gerektiren uygulamalar için ideal hale getirir. Polimer ayrıca iyi elektriksel yalıtım özelliklerine, düşük nem absorpsiyonuna ve olağanüstü boyutsal kararlılığa sahiptir; bu özellikler, havacılık, otomotiv, elektronik ve tıp endüstrilerindeki performansına katkıda bulunur. Bunun yanı sıra, PEK’in yarı kristalli yapısı, sürünme ve yorulma direncini artırarak yüksek gerilim ve yüksek sıcaklık uygulamaları için uygunluğunu daha da yükseltir.

Polietherketonlar (PEK) Uygulamaları:

- Havacılık bileşenleri: Yüksek sıcaklık direnci ve hafiflik özellikleri nedeniyle yapısal parçalar, braketler ve yalıtım gibi alanlarda kullanılır.

- Otomotiv parçaları: Dayanıklılık ve aşınma direnci gerektiren dişliler, yataklar ve contalar gibi bileşenlerde kullanılır.

- Elektrik ve elektronik bileşenler: Mükemmel elektriksel yalıtım ve kimyasal kararlılık nedeniyle konektörler, yalıtkanlar ve devre kartları gibi alanlarda kullanılır.

- Tıbbi implantlar ve cerrahi aletler: Biyouyumluluk, sterilizasyon direnci ve mekanik dayanım nedeniyle tercih edilir.

- Endüstriyel uygulamalar: Korozyon ve yüksek ısı direnci gerektiren pompa bileşenleri, valfler ve kimyasal işleme ekipmanları gibi alanlarda kullanılır.

Polietherketonlar (PEK) Avantajları:

- Yüksek termal kararlılık: 250°C’nin üzerindeki sıcaklıklara dayanır.

- Mükemmel mekanik dayanım, sertlik ve aşınma direnci.

- Asitler, bazlar ve organik çözücülere karşı üstün kimyasal direnç.

- Düşük nem absorpsiyonu ve olağanüstü boyutsal kararlılık.

- İyi elektriksel yalıtım özellikleri: Elektronik uygulamalar için uygundur.

- Sürünme ve yorulmaya karşı yüksek direnç: Zorlu ortamlarda uzun vadeli performans sağlar.

Polietherketonlar (PEK) Dezavantajları:

- Standart mühendislik plastiklerine kıyasla yüksek üretim ve işleme maliyetleri.

- Özel üretim süreçleri nedeniyle sınırlı bulunabilirlik.

- Yüksek erime noktası ve özel kalıplama gereksinimleri nedeniyle işlenmesi zor.

- Bazı koşullarda kırılgan davranış: Daha iyi tokluk için takviye gerektirebilir.

Polietilen Talk Bileşiği

Polietilen Talk Bileşiği, temel reçine olarak polietilen (PE) ve dolgu veya takviye edici ajan olarak talk içeren bir polimer karışımıdır. Bu tür bileşikler, polietilen esaslı malzemelerin mekanik, termal ve işlenebilirlik özelliklerini iyileştirmek amacıyla kullanılır.

Yapı

Polietilen talk bileşiğinin yapısı, düşük yoğunluklu polietilen (LDPE), yüksek yoğunluklu polietilen (HDPE) veya lineer düşük yoğunluklu polietilen (LLDPE) gibi türlerden biriyle oluşturulan bir polimer matrisine dayanır. Bu matrise, dolgu veya takviye malzemesi olarak talk eklenir. Talk parçacıkları polietilen matrisine homojen bir şekilde dağılır ve böylece geliştirilmiş mekanik ve termal özelliklere sahip bir kompozit malzeme elde edilir. Talk, doğal olarak oluşan bir magnezyum silikat minerali olup, tabaka yapılı bir formdadır; bu yapı, sertliği, boyutsal kararlılığı ve ısı direncini artırmaya yardımcı olur. Talkun polietilen içerisindeki dağılma düzeyi, partikül boyutu, dağılımı ve yüzey işlemleri gibi faktörlere bağlı olarak malzemenin genel performansını doğrudan etkiler. Bazı formülasyonlara, talkun homojen dağılmasını sağlamak ve performansı artırmak için uyumlaştırıcılar (compatibilizers), işlem yardımcıları ve stabilizatörler de eklenir. Ortaya çıkan bileşik, polietilenin esnekliğini ve hafifliğini korurken talk sayesinde artan sertlik ve ısıl stabiliteden faydalanır.

Özellikler

Polietilen talk bileşiğinin özellikleri, temel reçine olarak kullanılan polietilen ile takviye edici dolgu olarak kullanılan talkın birleşimiyle belirlenir. Bu bileşik, saf polietilene kıyasla daha yüksek sertlik ve rijitlik sunarak yapısal bütünlüğü artırır. Talk, ısı sapma sıcaklığını yükselttiğinden, bu malzeme yüksek sıcaklıklara maruz kalan uygulamalar için daha uygundur. Ayrıca, çekme ve deformasyonu azaltarak boyutsal kararlılığı iyileştirir; bu da enjeksiyon kalıplama ve termoform işlemleri için büyük avantaj sağlar. Talk katkısı sayesinde nem ve gaz geçirgenliğine karşı bariyer özellikleri de geliştirilmiştir. Erime viskozitesini düşürdüğü için kalıp dolumunu kolaylaştırır, çevrim sürelerini kısaltır ve işlenebilirliği artırır. Ek olarak, talkun PE reçinesinin bir kısmını ikame etmesi, malzeme maliyetlerini düşürürken gerekli mekanik özelliklerin korunmasına katkı sağlar. Talk miktarına bağlı olarak çizilme ve aşınma direnci gibi yüzey özellikleri de iyileştirilebilir. Genel olarak, polietilen talk bileşikleri; mukavemet, termal kararlılık ve üretim verimliliği arasında dengeli bir yapı sunarak geniş bir sanayi yelpazesi için uygundur.

Polietilen Talk Bileşiklerinin Uygulama Alanları

-

Otomotiv parçaları: Gösterge panelleri, kapı panelleri, motor bölmesi parçaları

-

Ambalaj malzemeleri: Sert kaplar, filmler, endüstriyel ambalaj ürünleri

-

Tüketici ürünleri: Ev aletleri, oyuncaklar, mobilya bileşenleri

-

Endüstriyel uygulamalar: Borular, levhalar, inşaat malzemeleri

-

Elektrik ve elektronik: Muhafaza parçaları, yalıtım ve dayanıklılık amaçlı

-

Tıbbi ve farmasötik kaplar: Geliştirilmiş bariyer özellikleri nedeniyle

Avantajları

-

Artırılmış sertlik ve rijitlik ile yapısal performansta iyileşme

-

Yüksek sıcaklıklara karşı geliştirilmiş ısı direnci

-

Daha iyi boyutsal kararlılık, kalıplanmış parçalarda çekme ve deformasyonu azaltır

-

Talk dolgu sayesinde maliyet açısından avantaj sağlar

-

Daha iyi kalıp dolumu ve kısa çevrim süresi ile artırılmış işlenebilirlik

-

Yüzeyde daha iyi çizilme ve aşınma direnci

-

Nem ve gaz geçirgenliğine karşı geliştirilmiş bariyer özellikleri

Dezavantajları

-

Saf polietilene kıyasla düşük darbe dayanımı, bu da malzemeyi daha kırılgan hâle getirebilir

-

Talk katkısı nedeniyle artan yoğunluk, hafiflik gerektiren uygulamalarda istenmeyebilir

-

Şeffaflık kaybı, bu da şeffaf veya yarı saydam ürünlerde kullanımını sınırlayabilir

-

Kompozit yapısı nedeniyle geri dönüşüm zorlukları yaşanabilir

-

Talkun polimer matrisine homojen dağılması için ek işleme ayarları gerekebilir