Akrilonitril Bütadien Stiren

ABS, stiren ve akrilonitrilin, polibütadien varlığında polimerizasyonu ile üretilen bir terpolimerdir. Bileşim oranları %15 ila %35 akrilonitril, %5 ila %30 butadien ve %40 ila %60 stiren arasında değişebilir. ABS genellikle emülsifikasyon yöntemiyle polimerize edilir veya normalde birbirine karışmayan ürünlerin bir araya getirilmesi sanatıyla üretilir.

Yapı

ABS, uzun polibütadien zincirlerinin, daha kısa polistiren-ko-akrilonitril zincirleriyle çapraz bağlanmasından oluşur.

Özellikler

Polimerlerin birleşimi ABS’ye çeşitli uygulamalar için çok cazip hale getiren benzersiz özellikler kazandırır.

-

Akrilonitril bileşeni, kimyasal ve termal direnci artırır.

-

Bütadien bileşeni, darbe dayanımı ve tokluğu güçlendirir.

-

Stiren bileşeni ise rijitlik ve işlenebilirlik sağlar.

ABS'nin çekme mukavemeti 30 ila 60 megapascal (MPa) arasında değişir, bu da yapısal bütünlüğü ve yük taşıma kapasitesini garanti eder. Ayrıca, ABS birçok kimyasala — asitler, bazlar ve çeşitli çözücüler dahil — karşı iyi direnç gösterir.

Uygulamalar

1. Otomotiv Sektörü:

ABS, otomotiv sektöründe hem iç hem de dış aksamlar için yaygın olarak kullanılır. Mükemmel darbe direnci, dayanıklılığı ve işlenebilirliği sayesinde, gösterge panelleri, kapı iç kaplamaları, iç mekan tutamakları ve dış kaporta parçaları gibi uygulamalarda tercih edilir.

2. Tüketici Ürünleri:

Ev tipi elektrikli aletler, elektrikli süpürgeler, mutfak aletleri ve ev eğlence sistemleri üretiminde kullanılır. ABS'nin dayanıklılığı, darbe direnci ve elektrik yalıtım özellikleri bu tür uygulamalar için idealdir.

3. Medikal ve Sağlık Sektörü:

ABS malzemeler, tıp ve sağlık sektöründe giderek daha fazla kullanılmaktadır. Biyouyumluluğu, sterilizasyon kolaylığı ve kimyasallara karşı direnci sayesinde, tıbbi ekipman muhafazaları, tutamaklar ve tepsiler gibi ürünlerde kullanılır. ABS’nin boyutsal kararlılığı ve dayanıklılığı, tekrarlanan sterilizasyon işlemlerine rağmen cihazların performansını korumasını sağlar.

4. Endüstriyel ve İmalat Sektörü:

ABS malzemeler, endüstriyel ve üretim sektörlerinde birçok uygulamada kullanılır. Koruyucu ekipmanlar, alet sapları, makine parçaları ve endüstriyel makine muhafazalarının üretiminde yaygındır. Mükemmel mekanik özellikleri, özellikle darbe dayanımı ve boyutsal kararlılığı sayesinde zorlu endüstriyel ortamlarda uygundur.

Avantajlar

-

Uygun üretim maliyetleri

-

Isıtılıp soğutulmaya birçok kez dayanabilme

-

Geri dönüşüme uygunluk

-

Yüksek darbe direnci

-

Kimyasal direnç

-

Yüksek mukavemet ve sertlik

Dezavantajlar

-

Yanıcılık

-

Zayıf hava koşullarına dayanıklılık

-

Sınırlı ısı direnci

LDPE Film Kalitesi

LDPE Film Kalitesi birkaç türe ayrılır: genel amaçlı film, yüksek şeffaflık filmi, ağır hizmet filmi, shrink filmi ve döküm filmi.

Bu malzemeler üstün fiziksel ve mekanik özelliklere, yüksek kimyasal stabiliteye ve mükemmel elektriksel yalıtım özelliklerine sahiptir. Ayrıca düşük su buharı geçirgenliği ve olağanüstü işlenebilirlik sunarlar, bu da onları çeşitli uygulamalar için ideal kılar.

Bu reçinelerden üretilen filmler olağanüstü berraklık ve yaşlanmaya karşı güçlü direnç sağlayarak dayanıklılığı ve uzun ömürlü performansı garanti eder.

Yapı

LDPE (Düşük Yoğunluklu Polietilen) film kalitesi, etilen monomerlerinden (C₂H₄) yüksek basınçlı polimerizasyon yöntemiyle üretilen bir termoplastik polimerdir.

Moleküler yapısı yoğun dallanmaya sahiptir ve bu da ona özgün özelliklerini kazandırır.

Temel Yapısal Özellikler:

-

Yoğun Dallanmış Polimer:

LDPE, kısa ve uzun zincir dallanmalarına sahiptir, bu da polimer zincirlerinin sıkı şekilde paketlenmesini engeller. -

Amorf ve Yarı Kristalin Yapı:

Dallanma nedeniyle düşük kristallilik (~%40–50) gösterir, bu da onu yumuşak ve şeffaf yapar.

HDPE'ye (Yüksek Yoğunluklu Polietilen) göre daha esnek ve gerilebilir bir yapıya sahiptir. -

Geniş Moleküler Ağırlık Dağılımı:

LDPE, film ekstrüzyonunda iyi eriyik mukavemeti ve işlenebilirlik sağlar.

Özellikler

LDPE film kalitesi, mükemmel uzama, darbe direnci ve şeffaflık sunan son derece esnek ve hafif bir malzemedir.

Yoğunluğu 0,915 ile 0,930 g/cm³ arasında değişir ve iyi bir berraklık sağlar (hafif bulanık görünebilir).

Erime noktası yaklaşık 105–115°C'dir ve düşük sıcaklıklarda dahi esnekliğini korur.

-

Orta düzeyde çekme dayanımı (8–17 MPa)

-

Olağanüstü kopma uzaması (%100–600)

-

İyi bir nem bariyeri sunar ancak gaz bariyer özellikleri düşüktür (oksijen ve CO₂ geçirgenliği vardır).

-

Asitlere, bazlara ve alkollere karşı dirençlidir; hidrokarbonlara karşı hassastır.

-

Harika ısı yapıştırma özellikleri sunar, bu da onu ambalaj uygulamaları için ideal yapar.

İşleme:

Blown film veya cast film ekstrüzyonu yöntemleriyle işlenir ve genellikle 160–220°C sıcaklık aralığında çalışılır.

Dış mekan kullanımı için genellikle UV stabilizatörler eklenir.

Uygulamalar

Ambalaj Sektörü:

• Flexible ambalaj filmleri (alışveriş poşetleri, streç filmler, torbalar)

• Gıda ambalajı (gıda sarma filmleri, dondurucu poşetleri, shrink filmler)

• Endüstriyel ambalaj (koruyucu örtüler, sarma filmleri)

Tarım:

• Seracılık için örtü filmleri

• Mulch (örtü) filmleri

Tüketici Ürünleri:

• Market poşetleri, atık torbaları, gıda streç filmleri

• Disposable (tek kullanımlık) liner'lar

İnşaat:

• Nem bariyerleri

• Yapı malzemeleri için koruyucu örtüler

Medikal Kullanım:

• Tıbbi cihazlar ve ilaç ambalajları için steril ambalajlar

• Tıbbi örtüler ve kaplamalar

Avantajları

• Yüksek esneklik

• Yüksek şeffaflık ve berraklık

• Kimyasal direnç

• Düşük maliyet

• Kolay işlenebilirlik (ekstrüzyon, enjeksiyon kalıplama, şişirme kalıplama)

• Hafiflik

• İyi nem direnci

Dezavantajları

• Düşük çekme dayanımı (kolay yırtılabilir)

• Sınırlı ısı dayanımı (yüksek sıcaklıklarda kullanılamaz)

• Çevresel etki (biyolojik olarak parçalanmaz)

• Düşük UV dayanımı (UV maruziyetinde gevrekleşme ve sararma)

• Düşük gaz bariyer özellikleri (BOPP veya PET gibi diğer malzemelere göre daha zayıf)

Poliarileterketon (PAEK)

PoliArylEterKeton (PAEK), mükemmel mekanik özellikleri, termal stabilitesi ve kimyasal direnciyle bilinen yüksek performanslı, yarı kristalin termoplastikler ailesidir. Bu polimerler, aromatik halkaların eter (-O-) ve keton (-CO-) bağlarıyla birbirine bağlanmasıyla oluşur ve bu yapı, malzemenin dayanıklılığını ve gücünü artırır.

Yapı

PoliArylEterKeton (PAEK), aromatik halkalar (aril grupları) içeren ve eter (-O-) ile keton (-CO-) bağlarıyla bağlanan tekrarlayan bir omurgaya sahiptir. Bu eter ve keton gruplarının kombinasyonu, polimerin hem esnekliğini hem de sertliğini dengelemesini sağlar. Eter bağları, polimer zincirine esneklik kazandırarak işlenebilirliğini artırırken, keton grupları ısı ve oksidasyona karşı direncini artırır. Aromatik halkalar, polimerin yapısal bütünlüğünü güçlendirerek aşırı koşullara karşı dayanıklılığını artırır.**

PAEK’in yarı kristalin yapısı, polimer zincirlerinin düzenli bir şekilde paketlenmesine olanak tanır ve böylece mükemmel aşınma direnci ve yüksek mekanik performans sağlar. PAEK ailesindeki farklı polimerler (PEEK, PEK, PEKK), bu fonksiyonel grupların düzeni ve oranlarına bağlı olarak farklı ısıl ve mekanik özellikler sergiler. Bu benzersiz moleküler yapı, PAEK’i havacılık, medikal, otomotiv ve endüstriyel sektörlerde yüksek performans gerektiren uygulamalar için ideal bir malzeme haline getirir.

Özellikler

PoliArylEterKeton (PAEK), olağanüstü mekanik, termal ve kimyasal özellikleriyle dikkat çeken yüksek performanslı bir yarı kristalin termoplastiktir.

✔ Yüksek Mukavemet ve Sertlik: Aşırı yüklere ve darbelere karşı dayanıklıdır.

✔ Mükemmel Aşınma Direnci: Uzun vadeli yük taşıyan uygulamalar için idealdir.

✔ Termal Stabilite: 250°C’ye kadar sürekli çalışmaya uygundur.

✔ Kimyasal Direnç: Asitler, bazlar ve organik çözücülere karşı mükemmel dayanıklılık gösterir.

✔ Düşük Nem Emme: Nemli ortamlarda boyutsal stabiliteyi korur.

✔ Alev Geciktirici & Düşük Duman Emisyonu: Yüksek sıcaklık uygulamalarında güvenliği artırır.

✔ Elektriksel İzolasyon: Yüksek dielektrik mukavemeti ile elektronik ve elektrik bileşenlerinde kullanıma uygundur.

✔ Biyouyumluluk: Medikal implantlar ve cerrahi cihazlar için güvenlidir.

PoliArylEterKeton (PAEK) Uygulamaları

🔹 Havacılık & Otomotiv: Yapısal bileşenler, yataklar ve burçlar – hafiflik, yüksek mukavemet ve sıcaklık direnci için.

🔹 Medikal Cihazlar: İmplantlar, cerrahi aletler ve diş bileşenleri – biyouyumluluk ve sterilizasyona dayanıklılık için.

🔹 Petrol & Gaz Endüstrisi: Contalar, vanalar ve yalıtkanlar – kimyasal ve yüksek sıcaklık direnci için.

🔹 Elektronik & Elektrik: Konnektörler, yalıtkanlar ve yarı iletken üretimi – ısı ve elektrik yalıtımı için.

🔹 Endüstriyel & Üretim: Dişliler, pompalar ve aşınmaya dayanıklı parçalar – yüksek mekanik dayanıklılık ve düşük sürtünme için.

PoliArylEterKeton (PAEK) Avantajları

✔ Yüksek Isı Direnci: 250°C’ye kadar sürekli çalışabilir.

✔ Mükemmel Mekanik Özellikler: Yüksek mukavemet, sertlik ve darbe direnci sağlar.

✔ Kimyasal Direnç: Asitler, bazlar ve çözücülere karşı dayanıklıdır.

✔ Düşük Nem Emme: Nemli ortamlarda şekil bozulmaz.

✔ Aşınma & Yorulma Direnci: Uzun süreli yük taşıyan uygulamalar için mükemmeldir.

✔ Alev Geciktirici & Düşük Duman Emisyonu: Yangın güvenliği gerektiren uygulamalar için idealdir.

✔ Biyouyumlu: Medikal implantlar ve cerrahi aletlerde kullanılabilir.

PoliArylEterKeton (PAEK) Dezavantajları

✖ Yüksek Maliyet: Geleneksel plastiklere ve bazı mühendislik polimerlerine göre daha pahalıdır.

✖ Zor İşlenebilirlik: Üretimi için yüksek sıcaklıklar ve özel ekipman gerektirir.

✖ Sınırlı Piyasa Erişimi: Diğer mühendislik plastikleri kadar yaygın üretilmemektedir.

✖ Düşük Sıcaklıklarda Kırılganlık: Aşırı soğukta darbe dayanıklılığı düşebilir.

PAEK, havacılık, otomotiv, medikal ve endüstriyel uygulamalarda yüksek sıcaklık, aşınma direnci ve mekanik dayanıklılık gerektiren zorlu mühendislik koşulları için en iyi çözümlerden biridir.

Polietilen Tereftalat

Polietilen Tereftalat (PET), özellikle şişe üretiminde, ambalaj endüstrisinde yaygın olarak kullanılan çok yönlü bir termoplastik polimerdir. PET şişe tipi reçine, içecek, gıda ve ilaç ambalajlarının gereksinimlerini karşılamak için özel olarak formüle edilmiş bir PET türüdür. PET şişe tipi malzemenin en önemli avantajlarından biri, FDA (Gıda ve İlaç Dairesi) ve EFSA (Avrupa Gıda Güvenliği Otoritesi) gibi küresel düzenleyici standartlara uygunluk sağlayarak gıda güvenliğine sahip olmasıdır. Sürdürülebilirliğe yönelik artan endişeler doğrultusunda, PET şişe tipi malzemeler, yapısal bütünlük ve güvenliği koruyarak daha yüksek oranda geri dönüştürülmüş içerik barındıracak şekilde geliştirilmektedir.

1. Yapı

PET (Polietilen Tereftalat), polyester ailesine ait yarı kristalin bir termoplastik polimerdir. PET şişe tipi malzemenin yapısı, tereftalik asit (TPA) ve etilen glikolün (EG) polikondensasyonu ile oluşan uzun zincirli polimer moleküllerine dayanır.

PET'teki tekrar eden birim şudur:

{-O-CH₂-CH₂-O-CO-C₆H₄-CO-}

Bu yapı şu bileşenlerden oluşur:

-

Ester grupları (-COO-) → Esneklik ve dayanıklılık sağlar.

-

Benzen halkaları (C₆H₄) → Sertlik ve mukavemet kazandırır.

-

Eter bağları (-O-) → İşlenebilirlik ve termal stabiliteye katkıda bulunur.

2. Özellikler

PET (Polietilen Tereftalat) şişe tipi reçinesi, fiziksel, mekanik, termal, kimyasal ve bariyer özelliklerinin benzersiz kombinasyonu sayesinde, içecek ve gıda ambalajları için tercih edilen malzemedir. Yüksek şeffaflık, hafiflik ve pürüzsüz yüzey sağlayarak şişelere çekici ve parlak bir görünüm kazandırır.

Mekanik olarak:

-

Güçlü, sağlam ve darbe ile stres çatlaklarına karşı dirençlidir.

-

Şekillendirme sırasında esneklik sunarken, yapısal bütünlüğü koruyacak yüksek sertlik sağlar.

Termal olarak:

-

Yaklaşık 75–80°C cam geçiş sıcaklığına (Tg) ve yaklaşık 250–265°C erime sıcaklığına sahiptir.

Kimyasal olarak:

-

Asitlere, yağlara ve çözücülere karşı mükemmel direnç gösterir ve nemli ortamlarda hidrolojik stabilitesini korur.

Diğer Özellikler:

-

Toksik değildir ve gıda güvenliğine uygundur (FDA ve EFSA onaylıdır).

-

Üstün bariyer özellikleri, oksijen ve karbondioksit geçirgenliğini sınırlar ve nem emilimini önler.

-

%100 geri dönüştürülebilir olup, sürdürülebilirlik ve çevresel etkilerin azaltılmasına katkı sağlar.

Bu özellikler PET'i su şişeleri, gazlı içecek şişeleri, meyve suyu ambalajları ve gıda güvenliği, dayanıklılık ve estetik gerektiren diğer tüketici ürünleri için ideal hale getirir.

3. Şişe Tipi PET'in Kullanım Alanları

Şişe tipi PET, çok yönlülüğü ve güvenliği sayesinde birçok sektörde kullanılır:

1. Gıda ve İçecek Endüstrisi

-

Gazlı ve gazsız içecekler için su ve içecek şişeleri

-

Süt, yoğurt içecekleri ve taze meyve suları için kaplar

-

Yemeklik yağlar, soslar ve sirke için ambalajlar

2. İlaç ve Sağlık Sektörü

-

Şurup ve vitamin takviyeleri için ilaç şişeleri

-

Şampuan, losyon ve kozmetik kapları

3. Endüstriyel ve Kimyasal Uygulamalar

-

Deterjanlar, temizlik maddeleri ve çözücüler için evsel ve endüstriyel kimyasal kapları

-

Laboratuvar kimyasalları ve reaktifleri için steril ambalajlar

4. Sürdürülebilir Ambalaj ve Geri Dönüştürülmüş PET Ürünler

-

Tekstil, otomotiv parçaları ve yeniden kullanılabilir ambalajlar için geri dönüştürülmüş PET şişeler

-

Biyolojik olarak parçalanabilir ve sürdürülebilir şişe çözümleri

4. Şişe Tipi PET'in Avantajları

-

Maliyet Etkin: Cam ve metale kıyasla daha düşük üretim maliyetleri

-

Kırılmaya Dayanıklı ve Dayanıklı: Taşıma ve kullanım sırasında kırılma riskini azaltır

-

Hafif: Nakliye ağırlığını ve karbon ayak izini azaltır

-

Çok Yönlü ve Şekillendirilebilir: Farklı şişe tasarımlarına kolayca uyum sağlar

-

Gıda Teması İçin Güvenli: FDA ve EFSA onaylı

-

Çevre Dostu: Geri dönüşümü destekler ve sürdürülebilirlik girişimlerini teşvik eder

5. Şişe Tipi PET'in Dezavantajları

-

Çevresel Sorunlar: Uygun şekilde atılmadığında plastik kirliliğine katkıda bulunur

-

Isı Hassasiyeti: Yüksek sıcaklıklarda deformasyona uğrayabilir

-

Gaz Geçirgenliği: Cam kadar etkili bir oksijen bariyeri oluşturmaz

-

Kimyasal Sızma (Düşük Risk): Aşırı koşullarda eser miktarda antimuan oksit salabilir

-

Geri Dönüşüm Zorlukları: Kaliteyi koruyabilmek için ileri seviye ayırma ve işleme teknikleri gerekir

Polifenilen sülfür (PPS)

PPS (Polifenilen Sülfür), mükemmel termal ve kimyasal direnci, boyutsal kararlılığı ve doğal alev geciktirici özellikleriyle bilinen yüksek performanslı, yarı kristalli bir mühendislik termoplastiğidir. Otomotiv, havacılık, elektronik ve endüstriyel sektörlerdeki zorlu uygulamalarda yaygın olarak kullanılır.

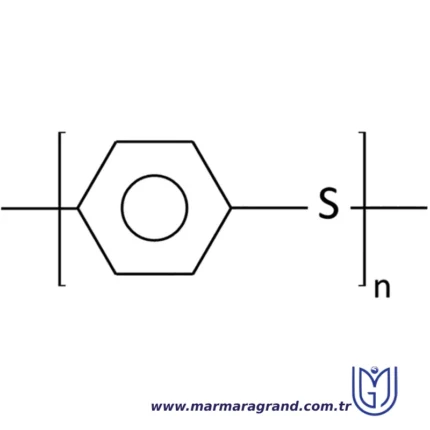

Yapı

Polifenilen Sülfür (PPS), değişen benzen halkaları ve kükürt atomlarından oluşan tekrarlayan bir omurga yapısına sahip yarı kristalli bir polimerdir. Bu yapı, PPS’e olağanüstü termal kararlılık, kimyasal direnç ve mekanik dayanıklılık kazandırır. Sert benzen halkaları, yüksek sertlik ve boyutsal kararlılık sağlarken, kükürt atomları ısıya ve oksidasyona karşı dayanıklılık kazandırır. PPS, kükürt içeriği nedeniyle doğal olarak alev geciktirici özelliğe sahiptir ve yanma sırasında düşük duman üretir. Polimerizasyon yöntemine bağlı olarak PPS, doğrusal veya çapraz bağlı olabilir; doğrusal PPS, daha iyi işlenebilirlik ve tokluk sunar. Polimerin yüksek derecede düzenli kristalin bölgeleri, mukavemetini ve çözücülere karşı direncini artırarak otomotiv, havacılık ve elektronik gibi endüstrilerde yüksek performanslı uygulamalar için uygun hale getirir.

Özellikler

Polifenilen Sülfür (PPS), yüksek performans gerektiren uygulamalar için benzersiz özellikler sunar. Sürekli kullanım sıcaklıkları 260°C’ye kadar dayanabilir ve yüksek sıcaklıklarda mekanik mukavemetini korur. Doğal kimyasal direnci sayesinde güçlü asitler, bazlar ve çözücüler karşısında bozulmaya uğramaz. PPS ayrıca düşük nem emilimi sayesinde olağanüstü boyutsal kararlılığa sahiptir ve şişme veya şekil bozulması göstermez. Polimer doğal olarak alev geciktiricidir ve UL 94 V-0 derecesine sahiptir, yani alevle temas ettiğinde kendiliğinden söner. Ek olarak, PPS yüksek sertlik ve rijitlik gösterir ve aşınma ile yorgunluğa karşı iyi direnç sağlar, bu da uzun süreli dayanıklılık gerektiren uygulamalar için idealdir. Mükemmel elektriksel yalıtım özellikleri, PPS’i elektronik ve elektrik bileşenlerinde tercih edilen bir malzeme haline getirir. PPS, cam elyaf veya diğer dolgu malzemeleriyle güçlendirilerek mekanik özellikleri daha da artırılabilir ve otomotiv, havacılık ve endüstriyel üretim gibi sektörlerin taleplerine uygun hale getirilebilir.

PPS Uygulamaları

• Otomotiv: Yakıt sistemi bileşenleri, soğutma sistemi parçaları, elektrik bağlantı elemanları, motor altı uygulamaları

• Havacılık: Hafif yapısal bileşenler, alev geciktirici elektronik parçalar

• Elektrik & Elektronik: Konnektörler, soketler, anahtarlar, bobinler, yüksek performanslı devre kartları

• Endüstriyel: Kimyasal işleme ekipmanları, pompa bileşenleri, filtreleme sistemleri, dişliler, yataklar

• Medikal: Sterilizasyona dayanıklı aletler ve cerrahi ekipmanlar

• Ev Aletleri & Güç Araçları: Yüksek ısıya dayanıklı bileşenler, dayanıklı mekanik parçalar

PPS’in Avantajları

• Yüksek Termal Kararlılık: Sürekli 260°C’ye kadar sıcaklıklara dayanabilir

• Mükemmel Kimyasal Direnç: Asitler, bazlar, çözücüler ve yakıtlara karşı dayanıklıdır

• Boyutsal Kararlılık: Düşük nem emilimi sayesinde şekil değişikliğine uğramaz

• Alev Geciktirici: UL 94 V-0 derecesine sahiptir, yani yanmaz ve kendi kendine söner

• Yüksek Mekanik Dayanım: Sert ve rijit bir yapıya sahiptir, aşınmaya ve yorulmaya karşı dirençlidir

• Mükemmel Elektriksel Yalıtım: Yüksek performanslı elektronik bileşenler için uygundur

• Düşük Sürtünme & Aşınma Direnci: Kayma ve hareketli parçalar için idealdir

PPS’in Dezavantajları

• Kırılganlık: Saf PPS kırılgan olabilir ve daha iyi tokluk için takviye gerektirir

• Yüksek Maliyet: Bazı mühendislik plastiklerine kıyasla daha pahalıdır

• İşleme Zorlukları: Yüksek sıcaklıkta kalıplama gerektirir, bu da üretim maliyetlerini artırır

• Güçlü Oksitleyicilere Duyarlılık: Kimyasal olarak dirençli olmasına rağmen, güçlü oksitleyicilerle bozulabilir

PP Kimyasal

Polipropilen (PP), yüksek mukavemeti, kimyasal direnci ve çok yönlülüğü ile bilinen en yaygın kullanılan termoplastik polimerlerden biridir. Ambalaj, tekstil, otomotiv ve medikal sektörler gibi birçok alanda yaygın olarak kullanılmaktadır.

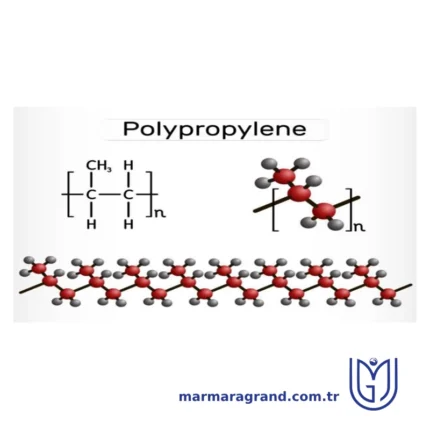

Polipropilen (PP) Yapısı

Polipropilen (PP), polimerizasyon süreciyle propilen (C₃H₆) monomerlerinden türetilen yarı kristal bir termoplastik polimerdir.

Moleküler Yapı:

- Tekrarlayan propilen birimlerinden (C₃H₆) oluşur ve zincir benzeri bir yapıya sahiptir.

- Üç ana formda bulunur:

- İzotaktik PP → En yaygın kullanılan türdür. Tüm metil grupları (CH₃) polimer zincirinin bir tarafında hizalanır, bu da yüksek kristallilik ve dayanıklılık sağlar.

- Sindiotaktik PP → Metil grupları değişimli olarak yerleşmiştir, bu da malzemeyi daha esnek ancak daha az kristal yapılı hale getirir.

- Ataktik PP → Metil grupları düzensiz olarak dağılmıştır, amorf bir yapı oluşturur ve mukavemeti düşüktür.

Polimerizasyon Süreci:

- Endüstriyel polimerizasyon reaksiyonlarında Ziegler-Natta katalizörleri veya metalosen katalizörleri kullanılarak sentezlenir.

- Termoplastik sınıfına girer, yani eritilip tekrar şekillendirilebilir ve önemli bir bozulma olmadan yeniden kullanılabilir.

Polipropilen (PP) Özellikleri

Polipropilen, geniş uygulama alanlarına uygun hale getiren mekanik, termal ve kimyasal özelliklerin bir kombinasyonuna sahiptir.

1️⃣ Mekanik Özellikler:

✔ Yüksek Çekme Dayanımı → Hafif olmasına rağmen oldukça güçlüdür, bu da onu ambalaj ve tekstil uygulamaları için ideal hale getirir.

✔ Darbe Direnci → Orta seviyede darbelere ve şoklara karşı dayanıklıdır.

✔ Esneklik ve Elastikiyet → Film, lif ve esnek kaplar için uygundur.

2️⃣ Termal Özellikler:

✔ Yüksek Erime Noktası (160°C – 170°C) → Polietilene (PE) göre daha yüksek ısı direncine sahiptir.

✔ Düşük Isı İletkenliği → Yalıtım malzemesi olarak kullanılabilir.

✔ Sıcaklık Dalgalanmalarına Dayanıklıdır → Hem sıcak hem de soğuk ortamlara uyum sağlar.

3️⃣ Kimyasal Özellikler:

✔ Asitlere, Bazlara ve Çözücülere Karşı Dayanıklı → Kimyasallara maruz kaldığında kolayca bozulmaz.

✔ Düşük Su Emilimi → Nemli ortamlarda bile mekanik özelliklerini korur.

✔ Yorgunluk Direnci → Sürekli bükülmeye maruz kalan menteşeler gibi uygulamalar için idealdir.

4️⃣ Elektriksel Özellikler:

✔ Mükemmel Elektrik Yalıtımı → Kablolar, teller ve elektrik bileşenlerinde yaygın olarak kullanılır.

5️⃣ Çevresel Özellikler:

✔ Geri Dönüştürülebilir (#5 plastik kodu) → Çevre dostu uygulamalarda tekrar kullanılabilir.

✔ UV Duyarlılığı → Uzun süre UV ışınlarına maruz kaldığında bozulabilir, ancak stabilizatörler eklenerek dayanıklılığı artırılabilir.

Polipropilen (PP) Kullanım Alanları

- Ambalaj Endüstrisi → Gıda kapları, şişe kapakları, plastik torbalar

- Tekstil Endüstrisi → Halılar, dokumasız kumaşlar, sentetik lifler

- Otomotiv Endüstrisi → İç döşeme, tamponlar, yakıt tankları

- Medikal ve Sağlık Sektörü → Enjektörler, laboratuvar kapları, steril tıbbi ekipmanlar

- Ev ve Tüketici Ürünleri → Plastik mobilyalar, mutfak eşyaları, saklama kapları

- Endüstriyel Uygulamalar → Kimyasal depolama tankları, borular, kablo izolasyonları

Polipropilen (PP) Avantajları

✔ Hafif ve Güçlü → Dayanıklılık sağlarken ekstra ağırlık eklemez.

✔ Mükemmel Kimyasal Direnç → Asitler, bazlar ve çözücülere karşı dayanıklıdır.

✔ Yüksek Isı Direnci → Mikrodalga ve sıcak su uygulamalarında kullanılabilir.

✔ Su Geçirmez ve Neme Dayanıklı → Gıda ambalajları ve tekstil ürünleri için idealdir.

✔ Geri Dönüştürülebilir ve Çevre Dostu → Tekrar kullanılabilir, plastik atıkları azaltır.

✔ Ekonomik ve Maliyet Etkin → Diğer polimerlere kıyasla daha ucuzdur.

✔ Zehirli Madde İçermez ve Güvenlidir → Gıda ve medikal uygulamalarda güvenle kullanılır.

Polipropilen (PP) Dezavantajları

✘ UV Işınlarına Karşı Dayanıksızdır → Uzun süre güneş ışığına maruz kaldığında kırılgan hale gelebilir, UV stabilizatörleri eklenmelidir.

✘ Düşük Sıcaklıkta Darbe Direnci Düşer → Aşırı soğuk koşullarda çatlayabilir.

✘ Yanıcıdır → Kolayca alev alabilir, bazı uygulamalarda yangın geciktiriciler gereklidir.

✘ Boyanması veya Yapıştırılması Zordur → Yapışkanlık gerektiren uygulamalar için özel yüzey işlemleri gerektirir.

✘ Sınırlı Şeffaflık → PET gibi malzemeler kadar şeffaf değildir.

✘ Çevresel Endişeler → Geri dönüştürülebilir olmasına rağmen biyolojik olarak parçalanmaz, plastik atık sorunlarına neden olabilir.

Sonuç

Polipropilen (PP), hafif, dayanıklı, kimyasallara karşı dirençli ve ekonomik bir polimer olup, ambalajdan otomotive, tekstilden medikale kadar geniş bir kullanım alanına sahiptir. Yüksek geri dönüştürülebilirliği sayesinde çevre dostu bir seçenek sunarken, UV dayanımı ve düşük sıcaklık direnci gibi dezavantajları uygun katkı maddeleriyle iyileştirilebilir.