Poliarilat (PAR)

Poliarilat (PAR), mükemmel termal stabilite, mekanik dayanıklılık ve kimyasal ile UV direnci ile bilinen yüksek performanslı bir aromatik poliyester türüdür. Dayanıklılık ve ısı direnci gerektiren mühendislik uygulamalarında yaygın olarak kullanılır.

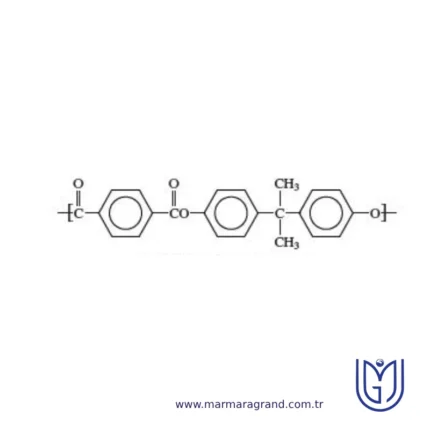

Yapı

Poliarilat (PAR), omurgasında tekrarlayan aromatik ester birimleri içeren yüksek performanslı bir termoplastik polimerdir. Yapısında bulunan aromatik halkalar (benzen) ve ester (-COO-) bağları sayesinde üstün termal ve mekanik özelliklere sahiptir. Esnek karbon zincirlerine sahip alifatik poliyesterlerin aksine, poliarilatın sert aromatik omurgası moleküler dönüşümü kısıtlar, bu da malzemeyi daha ısıya dayanıklı ve mekanik olarak sağlam hale getirir. Yaygın bir poliarilat türü, bisfenol A (BPA) ile tereftalik veya izoftalik asit bazlı olup, yüksek cam geçiş sıcaklığı ve mükemmel dayanıklılığa sahiptir. Bu benzersiz yapı, poliarilatları optik lensler, otomotiv parçaları ve elektronik bileşenler gibi yüksek sıcaklık dayanımı ve kimyasal stabilite gerektiren uygulamalar için ideal hale getirir.

Özellikler

Poliarilat (PAR), yüksek termal stabilite, mükemmel mekanik dayanıklılık ve kimyasal direnç kombinasyonuna sahip olup, mühendislik alanında değerli bir termoplastik olarak kabul edilir. Yaklaşık 180°C cam geçiş sıcaklığına (Tg) sahiptir, bu da yüksek sıcaklıklarda şeklini ve dayanıklılığını korumasını sağlar. Yüksek çekme mukavemeti ve tokluğu, aşınma ve darbelere karşı dayanıklı olmasını sağlar. Mükemmel UV ve hava koşullarına dayanıklılığı sayesinde güneş ışığına maruz kaldığında bozulmaz, bu da onu dış mekan uygulamaları için uygun hale getirir. Ayrıca yağlara, asitlere ve çözücülere karşı yüksek kimyasal dirence sahiptir ve zorlu ortamlarda uzun ömürlüdür. Birçok poliarilat sınıfı optik olarak şeffaftır ve lensler ve ekran uygulamalarında kullanılır. Düşük sürünme ve yüksek boyutsal stabilite sağlayarak hassas bileşenlerin güvenilirliğini artırır. Bu özellikleriyle, mukavemet, ısı dayanımı ve uzun ömürlülüğün önemli olduğu yüksek performanslı uygulamalar için mükemmel bir seçimdir.

Poliarilat (PAR) Uygulamaları:

- Elektronik & Elektrik Bileşenleri: Yüksek sıcaklık ve elektrik yalıtımı gerektiren konnektörler, yalıtkanlar ve devre kartları.

- Otomotiv Parçaları: Yüksek sıcaklıklara ve mekanik gerilmelere maruz kalan bileşenler.

- Havacılık Endüstrisi: Hafif ve yüksek dayanıklılığa sahip yapısal parçalar.

- Optik Lensler & Ekranlar: Şeffaf sınıfları, gözlük camları, kamera lensleri ve LCD paneller için idealdir.

- Tıbbi Cihazlar: Sterilizasyon yöntemlerine dayanıklı ve belirli tıbbi uygulamalar için biyouyumlu malzeme.

- Endüstriyel Makineler: Dişliler, contalar ve aşınmaya dayanıklı bileşenler.

- Tüketici Ürünleri: Yüksek kaliteli mutfak eşyaları, koruyucu kaplamalar ve UV dirençli dış mekan ürünleri.

Poliarilat (PAR) Avantajları:

✔ Yüksek Isı Direnci: Yüksek sıcaklıklarda dayanıklılığını korur.

✔ Mükemmel Mekanik Dayanıklılık: Yüksek çekme mukavemeti ve darbe direnci sunar.

✔ UV ve Hava Koşullarına Dayanıklılık: Dış mekân uygulamalarında bozulmadan uzun süre kullanılabilir.

✔ Kimyasal Direnç: Yağlara, asitlere ve çözücülere karşı dayanıklıdır.

✔ Optik Şeffaflık: Bazı sınıfları lensler ve ekranlar için uygundur.

✔ Boyutsal Stabilite: Düşük sürünme katsayısı ile yüksek hassasiyet gerektiren uygulamalarda güvenilirlik sağlar.

Poliarilat (PAR) Dezavantajları:

✖ Yüksek Maliyet: Geleneksel plastiklere kıyasla daha pahalıdır.

✖ Zor İşlenebilirlik: Yüksek işleme sıcaklıkları ve özel ekipman gerektirir.

✖ Bazı Koşullarda Kırılganlık: Belirli yükler altında gerilim çatlaklarına eğilim gösterebilir.

✖ Sınırlı Piyasa Erişimi: Diğer mühendislik plastiklerine kıyasla daha az yaygın olup, ticari sınıfları daha sınırlıdır.

Poliarilat, olağanüstü özellikleri sayesinde elektronik, otomotiv, havacılık ve tıbbi cihazlar gibi sektörlerde yüksek performanslı uygulamalar için tercih edilen bir malzemedir.

Polietereterketon (PEEK)

Yapı

Polietereterketon (PEEK) yapısı, tekrarlayan eter (-O-) ve keton (C=O) fonksiyonel gruplarına sahip aromatik bir omurgadan oluşur ve bu da ona yüksek termal ve mekanik kararlılık kazandırır. Moleküler yapısı, benzen halkalarına bağlı benzofenon (C=O) ve eter (-O-) bağlarından oluşan yarı kristal bir polimerdir. Sert aromatik halkalar mukavemet ve ısı direnci sağlarken, esnek eter bağları tokluğu ve işlenebilirliği artırır. Bu benzersiz yapısal bileşenlerin kombinasyonu, PEEK’e yüksek erime sıcaklığı, kimyasal direnç ve aşırı koşullarda mükemmel mekanik performans gibi üstün özellikler kazandırır.Özellikler

Polietereterketon (PEEK), termal, mekanik ve kimyasal özelliklerin benzersiz bir birleşimine sahip yüksek performanslı bir termoplastiktir. 250°C’ye kadar sürekli çalışma sıcaklığı ve 343°C’lik bir erime noktasına sahip olup mükemmel ısı direnci gösterir. PEEK, olağanüstü mekanik dayanıklılığa, yüksek sertliğe ve aşınma ile sürtünmeye karşı olağanüstü dirence sahiptir, bu da onu zorlu uygulamalar için uygun hale getirir. Asitler, bazlar ve çözücüler dahil olmak üzere kimyasallara karşı yüksek direnç göstererek zorlu ortamlarda dayanıklılığını korur. Düşük sürtünme katsayısına sahiptir ve kendinden yağlanma özelliği sayesinde yataklar ve dişlilerde performansı artırır. Ayrıca, biyouyumlu olduğu için tıbbi implantlar ve cihazlar için idealdir. Mükemmel elektriksel yalıtım özellikleri nedeniyle elektronik ve elektrikli bileşenlerde de yaygın olarak kullanılır. Ayrıca, düşük yanıcılığa sahip olup minimum duman ve toksik gaz emisyonu göstererek yüksek performanslı uygulamalarda güvenliği artırır.Polietereterketon (PEEK) Uygulamaları:

• Havacılık: Yüksek sıcaklık direnci ve hafifliği nedeniyle uçak bileşenleri, motor parçaları ve yalıtım malzemelerinde kullanılır. • Otomotiv: Dayanıklılığı ve düşük sürtünme özelliği nedeniyle dişliler, yataklar, contalar ve elektrik konnektörlerinde kullanılır. • Tıp: Biyouyumluluğu ve sterilizasyona dayanıklılığı sayesinde ortopedik implantlar, spinal kafesler ve diş protezlerinde tercih edilir. • Petrol ve Gaz: Kimyasal ve basınç direnci nedeniyle contalar, valfler ve pompa bileşenlerinde kullanılır. • Elektronik: Mükemmel elektriksel yalıtım özellikleri sayesinde konnektörler, yalıtıcılar ve yarı iletken üretiminde kullanılır. • 3D Baskı ve Üretim: Güç ve ısı direnci gerektiren yüksek performanslı bileşenlerin katmanlı üretiminde kullanılır.PEEK’in Avantajları:

• 250°C’ye kadar termal kararlılığını korur. • Mükemmel mekanik mukavemet ve aşınma direnci gösterir. • Asitler, bazlar ve çözücüler dahil olmak üzere mükemmel kimyasal direnç sağlar. • Düşük sürtünme ve kendinden yağlanma özelliklerine sahiptir. • Tıbbi uygulamalar için biyouyumlu ve steril edilebilir. • Mükemmel elektriksel yalıtım özelliklerine sahiptir. • Düşük yanıcılık ve minimum duman ile toksik gaz emisyonu sunar. • Hafif olup havacılık ve otomotiv uygulamaları için uygundur.PEEK’in Dezavantajları:

• Geleneksel plastiklere kıyasla yüksek maliyetlidir. • Yüksek erime sıcaklığı nedeniyle işlenmesi zordur. • Enjeksiyon kalıplama veya işleme için özel ekipman gerektirir. • Daha yaygın polimerlere kıyasla sınırlı bulunabilirliğe sahiptir. • Uzun süre güçlü asitlere ve UV ışınımına maruz kaldığında bozunabilir.Poliimidler (PI)

Poliimid (PI), olağanüstü termal kararlılığı, mekanik mukavemeti, kimyasal direnci ve elektrik yalıtım özellikleriyle bilinen yüksek performanslı bir polimerdir. Geleneksel termoplastiklerden farklı olarak, poliimid aşırı sıcaklıklara dayanabilir ve bu nedenle havacılık, elektronik ve endüstriyel sektörlerdeki zorlu uygulamalar için idealdir.

Yapı

Poliimid (PI), moleküler omurgasında imid fonksiyonel grupları (-CO-N-CO-) içeren bir polimerdir. Yapı, polimerizasyon yoluyla son derece kararlı, ısıya dayanıklı zincirler oluşturan aromatik veya alifatik dianhidritler ve diaminlerden oluşur. En yaygın poliimidler aromatik yapılara dayanmaktadır ve bu da onların olağanüstü termal stabilite, mekanik mukavemet ve kimyasal direnç sergilemesini sağlar. Sert omurga yapısı ve hidrojen bağlanması ile π-π yığılma gibi güçlü moleküller arası etkileşimler, boyutsal stabiliteyi ve yalıtım özelliklerini artırır. Poliimidler, çapraz bağlanma ve moleküler düzenlemedeki farklılıklar nedeniyle termoset veya termoplastik olabilir ve bu da onların işlenebilirliğini ve yüksek sıcaklık ortamlarındaki performansını etkiler.

Özellikler

Poliimid olağanüstü termal stabiliteye sahiptir ve 260°C üzerindeki sürekli çalışmaya ve daha yüksek sıcaklıklara kısa süreli maruz kalmaya önemli bir bozulma olmadan dayanabilir. Yüksek çekme modülü, mükemmel aşınma direnci ve olağanüstü mekanik mukavemeti ile zorlu uygulamalar için uygundur. Ayrıca mükemmel kimyasal direnç sunar ve çözücüler, yağlar ve diğer aşındırıcı kimyasallar karşısında stabil kalır. Düşük dielektrik sabiti ve yüksek delinme voltajı gibi elektrik yalıtım özellikleri sayesinde elektronik ve havacılık uygulamaları için idealdir. Poliimid ayrıca düşük gaz çıkışı, mükemmel boyutsal stabilite ve radyasyona karşı direnç gösterir ve bu özellikler onu uzay ve yüksek performans gerektiren endüstriyel ortamlarda kullanım için kritik hale getirir. Bu benzersiz özellikler, poliimidin geleneksel polimerlerin başarısız olduğu aşırı koşullarda kullanılmasını sağlar.

Poliimid Uygulamaları

• Havacılık ve Otomotiv: Isı kalkanları, motor bileşenleri ve yalıtım malzemeleri

• Elektronik ve Yarı İletkenler: Esnek baskılı devre kartları (FPCB), çip paketleme, tel yalıtımı

• Tıp ve Biyoteknoloji: Kateterler, tüpler, cerrahi cihazlar ve tıbbi membranlar

• Endüstriyel ve Mekanik: Yüksek performanslı rulmanlar, contalar, aşınmaya dayanıklı parçalar

• Optik ve Fotonik: Yüksek sıcaklığa dayanıklı optik fiberler ve kaplamalar

• Uzay Keşfi: Düşük gaz çıkışı gerektiren uzay aracı yalıtımı ve radyasyona dayanıklı bileşenler

Poliimidin Avantajları

• Yüksek termal stabilite: 260°C’nin üzerindeki sıcaklıklara dayanabilir.

• Mükemmel mekanik mukavemet ve aşınma direnci

• Üstün kimyasal direnç: Çözücülere, yakıtlara ve yağlara karşı dayanıklıdır.

• Mükemmel elektrik yalıtımı: Elektronik uygulamalar için idealdir.

• Düşük gaz çıkışı ve radyasyon direnci: Havacılık ve uzay ortamları için uygundur.

• Hafif ve güçlü: Otomotiv ve havacılık uygulamalarında ağırlık tasarrufu sağlar.

Poliimidin Dezavantajları

• İşlenmesi zordur, özellikle termoset poliimidler yeniden eritilemez.

• Pahalıdır ve naylon (poliamid) veya polietilen gibi geleneksel polimerlere göre daha maliyetlidir.

• Bazı formları kırılgan olabilir, bu da darbe dayanımını azaltır.

• İşleme ve üretim için özel ekipman gerektirir.

• Sınırlı çözünürlük: Yaygın çözücülerde çözünmez, bu da işlenmesini zorlaştırır.