Polieterimid (PEI)

Polietherimid (PEI), üstün mekanik, termal ve kimyasal özellikleriyle tanınan yüksek performanslı bir mühendislik termoplastiğidir. Havacılık, otomotiv, tıp ve elektronik gibi endüstrilerde zorlu uygulamalarda yaygın olarak kullanılır.

Yapı

Polietherimid (PEI), amorf bir termoplastik polimer olup, omurgasında tekrar eden eter ve imid grupları içerir. Eter (-O-) bağları esneklik ve gelişmiş işlenebilirlik sağlarken, imid (-CO-N-CO-) grupları polimerin yüksek termal kararlılığına, mekanik dayanıklılığına ve kimyasal direncine katkıda bulunur. Yapı genellikle aromatik halkalar içerir ve bu da sertlik ile termal performansı artırır. Bu fonksiyonel grupların kombinasyonu, mükemmel boyutsal kararlılık, alev direnci ve dielektrik özellikler sergileyen bir polimer ortaya çıkarır. Bu benzersiz moleküler yapı sayesinde PEI, yüksek sıcaklıklarda dayanıklılığını ve sertliğini korur, bu da onu zorlu mühendislik uygulamaları için uygun hale getirir.

Özellikler

Polietherimid (PEI), olağanüstü mekanik, termal ve elektriksel özellikleriyle tanınan yüksek performanslı bir termoplastiktir. Yaklaşık 217°C’lik yüksek cam geçiş sıcaklığına sahiptir ve aşırı sıcaklık koşullarında yapısal bütünlüğünü korur. PEI, mükemmel çekme ve eğilme dayanımı sergiler, yük altında deformasyona karşı dayanıklılık ve uzun ömürlülük sağlar. Doğal olarak alev geciktiricidir ve düşük duman salımıyla havacılık ve elektronik uygulamaları için idealdir. Polimer, çeşitli çözücüler, yağlar ve zayıf asitlere karşı iyi bir kimyasal direnç sunar, ancak güçlü bazlara karşı hassastır. Mükemmel elektriksel yalıtım özellikleriyle PEI, elektrik ve elektronik bileşenlerde yaygın olarak kullanılır. Ayrıca düşük termal genleşme ve iyi boyutsal kararlılık sağlar, yüksek sıcaklık ortamlarında hassasiyet sunar. Doğal şeffaflığı ve renklendirilebilme özelliği, farklı endüstriyel uygulamalar için çok yönlülük kazandırır.

Polietherimid (PEI) Uygulamaları:

- Havacılık bileşenleri: Alev direnci ve hafiflik özellikleri nedeniyle iç paneller, kanallar ve elektrik konektörleri gibi alanlarda kullanılır.

- Otomotiv parçaları: Yüksek ısı direnci gerektiren kaput altı bileşenleri, sensör muhafazaları ve aydınlatma sistemlerinde kullanılır.

- Tıbbi cihazlar ve cerrahi aletler: Tekrarlanan sterilizasyon ve dayanıklılık gerektiren uygulamalarda tercih edilir.

- Elektrik ve elektronik bileşenler: Yalıtım konektörleri, devre kartları ve yarı iletken işleme ekipmanları gibi alanlarda kullanılır.

- 3D baskı: Özellikle ULTEM™ 9085 ve ULTEM™ 1010 gibi PEI bazlı filamentlerle yüksek performanslı uygulamalarda kullanılır.

- Endüstriyel ve gıda işleme ekipmanları: Yüksek ısı ve kimyasal direnç gerektiren yerlerde kullanılır.

Polietherimid (PEI) Avantajları:

- Yüksek termal kararlılık: 217°C’ye kadar sıcaklıklarda performansını korur.

- Mükemmel mekanik dayanım ve sertlik: Zorlu ortamlarda dayanıklılık sağlar.

- Doğal alev geciktiricilik ve düşük duman salımı: Güvenlik açısından kritik uygulamalar için idealdir.

- Çeşitli çözücülere, yağlara ve zayıf asitlere karşı iyi kimyasal direnç.

- Mükemmel elektriksel yalıtım özellikleri: Elektronik uygulamalar için uygundur.

- Düşük sürünme ile iyi boyutsal kararlılık: Zaman içinde hassasiyet sağlar.

- Enjeksiyon kalıplama, ekstrüzyon ve 3D baskı gibi çeşitli yöntemlerle işlenebilir.

Polietherimid (PEI) Dezavantajları:

- Diğer mühendislik plastiklerine kıyasla nispeten yüksek maliyet.

- Bazı koşullarda kırılganlık: Özellikle darbeye maruz kalan uygulamalarda hassas olabilir.

- Güçlü bazlara ve bazı polar çözücülere karşı sınırlı direnç.

- Yüksek işleme sıcaklıkları gerektirir: Bu da üretim maliyetlerini artırabilir.

- Nem absorbe edebilir: İşleme öncesi düzgün kurutulmazsa mekanik özellikleri etkilenebilir.

Polieterketonlar (PEK)

Polietherketonlar (PEK), olağanüstü termal kararlılık, mekanik dayanım ve kimyasal dirençleriyle tanınan yüksek performanslı termoplastik polimerler sınıfıdır. Poliaryletherketon (PAEK) ailesine aittir ve bu ailede polietheretherketon (PEEK) ve polietherketonketon (PEKK) gibi diğer polimerler de bulunur.

Yapı

Polietherketonlar (PEK), eter (-O-) ve keton (C=O) fonksiyonel gruplarıyla bağlanmış tekrar eden aromatik halkalardan oluşan oldukça sert, yarı kristalli bir yapıya sahiptir. PEK’in omurgası, benzofenon ve difenil eter birimlerinden oluşur ve bu birimler, polimerin olağanüstü termal ve mekanik özelliklerine katkıda bulunur. Keton gruplarının varlığı sertlik ve ısı direncini artırırken, eter bağları bir miktar esneklik ve işlenebilirlik sağlar. Bu benzersiz moleküler düzenleme, yüksek dayanım, mükemmel kimyasal direnç ve aşırı koşullar altında dikkat çekici bir kararlılık sunan bir polimer ortaya çıkarır. PEK’in yarı kristalli yapısı, yüksek sıcaklıklarda mekanik bütünlüğünü korumasını sağlar ve bu da onu havacılık, otomotiv ve endüstriyel sektörlerdeki zorlu uygulamalar için son derece uygun hale getirir.

Özellikler

Polietherketonlar (PEK), olağanüstü termal kararlılık, mekanik dayanım ve kimyasal direnç sergileyerek en gelişmiş yüksek performanslı termoplastiklerden biri haline gelir. Yaklaşık 360°C’lik yüksek bir erime noktasına sahiptir ve 250°C’nin üzerindeki sürekli servis sıcaklıklarına önemli bir bozulma olmadan dayanabilir. PEK, asitler, bazlar ve organik çözücüler dahil olmak üzere geniş bir kimyasal yelpazesine karşı yüksek direnç gösterir ve zorlu ortamlarda dayanıklılık sağlar. Mükemmel mekanik özellikleri arasında yüksek çekme dayanımı, sertlik ve aşınma direnci bulunur, bu da onu uzun vadeli güvenilirlik gerektiren uygulamalar için ideal hale getirir. Polimer ayrıca iyi elektriksel yalıtım özelliklerine, düşük nem absorpsiyonuna ve olağanüstü boyutsal kararlılığa sahiptir; bu özellikler, havacılık, otomotiv, elektronik ve tıp endüstrilerindeki performansına katkıda bulunur. Bunun yanı sıra, PEK’in yarı kristalli yapısı, sürünme ve yorulma direncini artırarak yüksek gerilim ve yüksek sıcaklık uygulamaları için uygunluğunu daha da yükseltir.

Polietherketonlar (PEK) Uygulamaları:

- Havacılık bileşenleri: Yüksek sıcaklık direnci ve hafiflik özellikleri nedeniyle yapısal parçalar, braketler ve yalıtım gibi alanlarda kullanılır.

- Otomotiv parçaları: Dayanıklılık ve aşınma direnci gerektiren dişliler, yataklar ve contalar gibi bileşenlerde kullanılır.

- Elektrik ve elektronik bileşenler: Mükemmel elektriksel yalıtım ve kimyasal kararlılık nedeniyle konektörler, yalıtkanlar ve devre kartları gibi alanlarda kullanılır.

- Tıbbi implantlar ve cerrahi aletler: Biyouyumluluk, sterilizasyon direnci ve mekanik dayanım nedeniyle tercih edilir.

- Endüstriyel uygulamalar: Korozyon ve yüksek ısı direnci gerektiren pompa bileşenleri, valfler ve kimyasal işleme ekipmanları gibi alanlarda kullanılır.

Polietherketonlar (PEK) Avantajları:

- Yüksek termal kararlılık: 250°C’nin üzerindeki sıcaklıklara dayanır.

- Mükemmel mekanik dayanım, sertlik ve aşınma direnci.

- Asitler, bazlar ve organik çözücülere karşı üstün kimyasal direnç.

- Düşük nem absorpsiyonu ve olağanüstü boyutsal kararlılık.

- İyi elektriksel yalıtım özellikleri: Elektronik uygulamalar için uygundur.

- Sürünme ve yorulmaya karşı yüksek direnç: Zorlu ortamlarda uzun vadeli performans sağlar.

Polietherketonlar (PEK) Dezavantajları:

- Standart mühendislik plastiklerine kıyasla yüksek üretim ve işleme maliyetleri.

- Özel üretim süreçleri nedeniyle sınırlı bulunabilirlik.

- Yüksek erime noktası ve özel kalıplama gereksinimleri nedeniyle işlenmesi zor.

- Bazı koşullarda kırılgan davranış: Daha iyi tokluk için takviye gerektirebilir.

Polifenilen sülfür (PPS)

PPS (Polifenilen Sülfür), mükemmel termal ve kimyasal direnci, boyutsal kararlılığı ve doğal alev geciktirici özellikleriyle bilinen yüksek performanslı, yarı kristalli bir mühendislik termoplastiğidir. Otomotiv, havacılık, elektronik ve endüstriyel sektörlerdeki zorlu uygulamalarda yaygın olarak kullanılır.

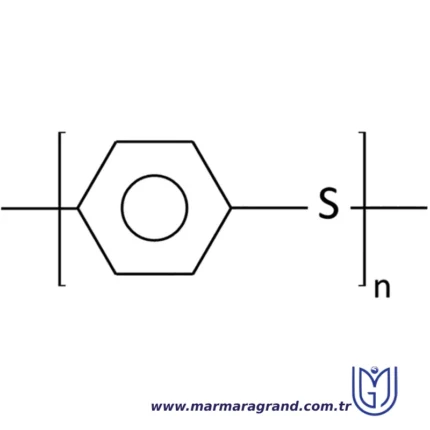

Yapı

Polifenilen Sülfür (PPS), değişen benzen halkaları ve kükürt atomlarından oluşan tekrarlayan bir omurga yapısına sahip yarı kristalli bir polimerdir. Bu yapı, PPS’e olağanüstü termal kararlılık, kimyasal direnç ve mekanik dayanıklılık kazandırır. Sert benzen halkaları, yüksek sertlik ve boyutsal kararlılık sağlarken, kükürt atomları ısıya ve oksidasyona karşı dayanıklılık kazandırır. PPS, kükürt içeriği nedeniyle doğal olarak alev geciktirici özelliğe sahiptir ve yanma sırasında düşük duman üretir. Polimerizasyon yöntemine bağlı olarak PPS, doğrusal veya çapraz bağlı olabilir; doğrusal PPS, daha iyi işlenebilirlik ve tokluk sunar. Polimerin yüksek derecede düzenli kristalin bölgeleri, mukavemetini ve çözücülere karşı direncini artırarak otomotiv, havacılık ve elektronik gibi endüstrilerde yüksek performanslı uygulamalar için uygun hale getirir.

Özellikler

Polifenilen Sülfür (PPS), yüksek performans gerektiren uygulamalar için benzersiz özellikler sunar. Sürekli kullanım sıcaklıkları 260°C’ye kadar dayanabilir ve yüksek sıcaklıklarda mekanik mukavemetini korur. Doğal kimyasal direnci sayesinde güçlü asitler, bazlar ve çözücüler karşısında bozulmaya uğramaz. PPS ayrıca düşük nem emilimi sayesinde olağanüstü boyutsal kararlılığa sahiptir ve şişme veya şekil bozulması göstermez. Polimer doğal olarak alev geciktiricidir ve UL 94 V-0 derecesine sahiptir, yani alevle temas ettiğinde kendiliğinden söner. Ek olarak, PPS yüksek sertlik ve rijitlik gösterir ve aşınma ile yorgunluğa karşı iyi direnç sağlar, bu da uzun süreli dayanıklılık gerektiren uygulamalar için idealdir. Mükemmel elektriksel yalıtım özellikleri, PPS’i elektronik ve elektrik bileşenlerinde tercih edilen bir malzeme haline getirir. PPS, cam elyaf veya diğer dolgu malzemeleriyle güçlendirilerek mekanik özellikleri daha da artırılabilir ve otomotiv, havacılık ve endüstriyel üretim gibi sektörlerin taleplerine uygun hale getirilebilir.

PPS Uygulamaları

• Otomotiv: Yakıt sistemi bileşenleri, soğutma sistemi parçaları, elektrik bağlantı elemanları, motor altı uygulamaları

• Havacılık: Hafif yapısal bileşenler, alev geciktirici elektronik parçalar

• Elektrik & Elektronik: Konnektörler, soketler, anahtarlar, bobinler, yüksek performanslı devre kartları

• Endüstriyel: Kimyasal işleme ekipmanları, pompa bileşenleri, filtreleme sistemleri, dişliler, yataklar

• Medikal: Sterilizasyona dayanıklı aletler ve cerrahi ekipmanlar

• Ev Aletleri & Güç Araçları: Yüksek ısıya dayanıklı bileşenler, dayanıklı mekanik parçalar

PPS’in Avantajları

• Yüksek Termal Kararlılık: Sürekli 260°C’ye kadar sıcaklıklara dayanabilir

• Mükemmel Kimyasal Direnç: Asitler, bazlar, çözücüler ve yakıtlara karşı dayanıklıdır

• Boyutsal Kararlılık: Düşük nem emilimi sayesinde şekil değişikliğine uğramaz

• Alev Geciktirici: UL 94 V-0 derecesine sahiptir, yani yanmaz ve kendi kendine söner

• Yüksek Mekanik Dayanım: Sert ve rijit bir yapıya sahiptir, aşınmaya ve yorulmaya karşı dirençlidir

• Mükemmel Elektriksel Yalıtım: Yüksek performanslı elektronik bileşenler için uygundur

• Düşük Sürtünme & Aşınma Direnci: Kayma ve hareketli parçalar için idealdir

PPS’in Dezavantajları

• Kırılganlık: Saf PPS kırılgan olabilir ve daha iyi tokluk için takviye gerektirir

• Yüksek Maliyet: Bazı mühendislik plastiklerine kıyasla daha pahalıdır

• İşleme Zorlukları: Yüksek sıcaklıkta kalıplama gerektirir, bu da üretim maliyetlerini artırır

• Güçlü Oksitleyicilere Duyarlılık: Kimyasal olarak dirençli olmasına rağmen, güçlü oksitleyicilerle bozulabilir