Alev geciktirici poliamid elyaf bileşikleri

Alev Geciktirici Poliamid (PA) Elyaf Bileşikleri, tutuşmaya karşı direnç göstermek, alevin yayılmasını azaltmak ve duman üretimini en aza indirmek üzere özel olarak tasarlanmış malzemelerdir. Bu bileşikler, yangın güvenliğinin kritik önemde olduğu otomotiv, elektrik, elektronik ve tekstil gibi sektörlerde yaygın şekilde kullanılmaktadır.

Yapı

Alev geciktirici poliamid elyaf bileşikleri, poliamid polimerleri ile alev geciktirici katkı maddelerinin bir araya getirilmesiyle üretilen mühendislik malzemeleridir. Temel polimer genellikle PA6 veya PA66 olup, bu yapılar dayanıklılık, esneklik ve yüksek erime direnci sağlar. Alev geciktirici katkılar, tutuşmayı önlemek ve yanma hızını yavaşlatmak amacıyla bileşime dahil edilir. Bu katkılar halojenli (örneğin bromlu bileşikler) veya halojensiz (fosfor, azot ya da alüminyum dietilfosfinat, magnezyum hidroksit gibi inorganik dolgular) olabilir.

Bu bileşiklerin moleküler yapısı, kömürleşmeyi teşvik eden, ısı yayılımını azaltan ve duman oluşumunu baskılayan şekilde tasarlanmıştır. Bazı formülasyonlarda, alev geciktirme verimini artırmak için melamin bazlı bileşikler veya nano dolgular gibi sinerjik katkılar da kullanılır. Nihai yapının verimliliği, bu katkıların poliamid matrisi içindeki dağılımına ve türüne bağlıdır. Böylece, alev dayanımı, mekanik bütünlük ve işlenebilirlik arasında ideal bir denge sağlanır.

Özellikler

Alev geciktirici poliamid elyaf bileşikleri, termal stabilite, mekanik dayanım ve yangına dayanıklılık kombinasyonuna sahip olup, yüksek performanslı uygulamalar için uygundur. Bu malzemeler, genellikle UL 94 V-0 veya V-1 gibi katı yangın güvenliği standartlarını karşılayacak şekilde tasarlanmıştır; bu, malzemenin tutuştuktan sonra kendiliğinden kısa sürede sönme kabiliyeti olduğunu gösterir.

Bu bileşikler:

-

Düşük alevlenebilirlik

-

Az ısı yayımı

-

Minimum duman ve toksik gaz emisyonu gibi özellikler sergiler; bu da özellikle kapalı alanlar veya kamusal mekânlar için avantaj sağlar.

Yüksek gerilme dayanımı, esneklik ve aşınma direnci gibi mekanik özellikler, alev geciktirici katkılara rağmen büyük ölçüde korunur. Ayrıca, bu malzemeler kimyasal maddelere, neme ve yüksek sıcaklıklara karşı mükemmel direnç gösterir. Halojensiz formülasyonlar, çevresel açıdan daha uyumlu olup, aynı zamanda etkili alev geciktiricilik sağlar. Tüm bu özellikler, güvenlikten ödün vermeden dayanıklılık ve performans sunan bileşenler üretmeyi mümkün kılar.

Uygulama Alanları

-

Otomotiv: Kablo demetleri, konektörler, motor altı bileşenleri

-

Elektronik: Devre kesici muhafazaları, anahtar parçaları, yalıtım malzemeleri

-

Tekstil: Koruyucu giysiler, halılar, döşemelik kumaşlar (havacılık, askeri, toplu taşıma)

-

Endüstriyel: Konveyör bantları, yüksek performanslı kumaşlar, filtrasyon sistemleri

Avantajlar

-

Mükemmel alev dayanımı, UL 94 V-0 veya V-1 standartlarını karşılar

-

Yüksek mekanik dayanım ve uzun ömürlü kullanım

-

İyi kimyasal ve termal direnç

-

Düşük duman ve toksik gaz salımı, özellikle halojensiz formülasyonlarda

-

Hem güvenlik hem de performans gerektiren zorlu uygulamalar için uygundur

Dezavantajlar

-

Alev geciktirici olmayan poliamidlere göre daha yüksek üretim maliyeti

-

Katkı maddelerinin etkisiyle bazı mekanik özelliklerde azalma görülebilir

-

İşleme zorlukları, özellikle viskozitede artış ve bazı üretim teknikleriyle uyumsuzluk yaşanabilir

Dibütil ftalat (DBP)

Di Butil Ftalat (DBP), ftalat ailesine ait organik bir kimyasal bileşiktir. Esas olarak plastiklerin esnekliğini, dayanıklılığını ve işlenebilirliğini artırmak için plastikleştirici olarak kullanılır. DBP, renksizden açık sarıya kadar değişen sıvı bir formda olup karakteristik bir kokuya sahiptir.

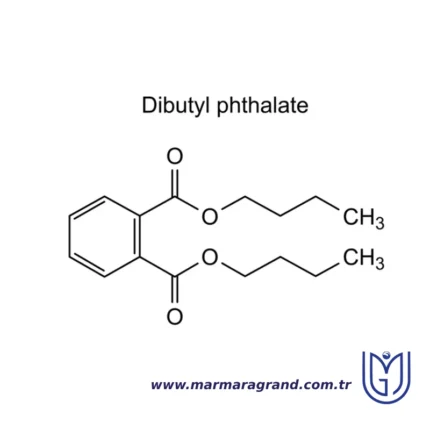

Kimyasal Formül:

• C₁₂H₁₈O₄ (Di-n-butil ftalat)

Yapı

Di Butil Ftalat (DBP), bir ftalat grubu ve iki butil grubundan oluşan bir ester bileşiğidir. Moleküler yapısı, bir benzen halkası (C₆H₅) ile bağlı karbonil grubu (C=O) ve bu gruba bağlanan iki butil ester grubundan oluşur. Her butil grubu, dört karbon atomu (C₄H₉) içeren bir zincirden meydana gelir ve terminal -CH₂ grubu ile ester bağına bağlanır. Butil gruplarının karbonil grubuna ester bağlarıyla bağlanması, DBP’ye plastikleştirici olarak endüstriyel uygulamalarda geniş kullanım alanı sunan özelliklerini kazandırır.

Özellikler

Di Butil Ftalat (DBP), hafif karakteristik bir kokuya sahip, renksiz ve yağlı bir sıvıdır. Kaynama noktası yaklaşık 340°C olup, düşük donma noktasına sahiptir, bu da geniş bir sıcaklık aralığında kararlılığını korumasını sağlar. DBP, birçok organik çözücüde çözünürken suda çözünürlüğü düşüktür. Plastiklere esneklik, işlenebilirlik ve dayanıklılık kazandırma kabiliyetiyle bilinir; özellikle polivinil klorür (PVC) uygulamalarında yaygın olarak kullanılır. DBP aynı zamanda oksidasyona karşı dirençlidir ve nispeten düşük uçuculuğa sahiptir, bu da endüstriyel uygulamalardaki etkinliğini artırır. Ancak, toksisite ve çevresel etkileri nedeniyle sağlık riskleri taşıdığı düşünüldüğünden düzenleyici denetimler artmaktadır.

Di Butil Ftalat (DBP) Uygulamaları:

• Plastikleştirici: Esnek PVC ürünleri, özellikle zemin kaplamaları, kaplamalar ve elektrik kabloları üretiminde kullanılır.

• Yapıştırıcılar ve Sızdırmazlık Malzemeleri: Esneklik ve dayanıklılığı artırmak için yapıştırıcılarda ve sızdırmazlık malzemelerinde kullanılır.

• Kişisel Bakım Ürünleri: Oje, parfüm ve kozmetik ürünlerinde yaygın olarak kullanılır.

• Sentetik Kauçuk ve Plastik Üretimi: Plastik ve kauçuk malzemelerin işlenebilirliğini ve yumuşaklığını artırmak için kullanılır.

• Endüstriyel Yağlayıcılar ve Kaplamalar: Belirli endüstriyel kaplama ve yağlayıcı formülasyonlarında katkı maddesi olarak kullanılır.

Di Butil Ftalat (DBP) Avantajları:

• Esneklik Artışı: Plastik ve diğer malzemelerin uzama özelliklerini geliştirerek daha esnek hale getirir.

• Dayanıklılığı Artırır: Malzemelerin kırılgan hale gelmesini önleyerek ürünlerin ömrünü uzatır.

• Stabilizatör ve Dağıtıcı Olarak İşlev Görür: Belirli kimyasal formülasyonlarda stabilizatör ve dağıtıcı ajan olarak kullanılabilir.

• Daha Pürüzsüz Doku Sağlar: Kişisel bakım ürünlerinde daha düzgün dokular elde edilmesine yardımcı olur.

• Ekonomik Bir Plastikleştiricidir: Belirli endüstriyel uygulamalar için diğer plastikleştiricilere kıyasla maliyet açısından avantajlıdır.

Di Butil Ftalat (DBP) Dezavantajları:

• Sağlık Riskleri: Endokrin bozucu etkileri ve üreme toksisitesi gibi potansiyel sağlık riskleri taşır.

• Çevresel Etkiler: Biyobirikim yapabilme ve doğada kalıcılık gösterme potansiyeli nedeniyle çevresel sorunlara yol açabilir.

• Düzenleyici Kısıtlamalar: Güvenlik endişeleri nedeniyle belirli bölgelerde kullanımına yönelik kısıtlamalar ve yasaklar uygulanmaktadır.

• Göç Etme Riski: Malzemelerden zamanla dışarı sızarak tüketici ürünlerinde potansiyel maruziyet oluşturabilir.

Mühendislik Termoplastik Vulkanizatlar (ETPV)

Mühendislik Termoplastik Vulkanizatlar (ETPV), termoplastiklerin özelliklerini vulkanize kauçuğun dayanıklılığı ile birleştiren gelişmiş bir termoplastik elastomer (TPE) sınıfıdır. Bunlar, bir termoplastik matris (örneğin poliamid, PBT veya diğer mühendislik plastikleri) içinde dinamik olarak çapraz bağlanmış bir elastomer fazı (örneğin EPDM veya NBR) oluşturularak üretilir.

Yapı

Mühendislik Termoplastik Vulkanizatların (ETPV) yapısı, sürekli bir termoplastik matris içinde ince bir şekilde dağılmış ve dinamik olarak çapraz bağlanmış bir elastomer fazından oluşur. Genellikle EPDM (etilen propilen dien monomeri) veya NBR (nitrili butadien kauçuk) gibi malzemelerden oluşan elastomer fazı, eriyik işleme sırasında vulkanizasyona uğrar ve sabit bir kauçuk ağı oluşturur. Bu çapraz bağlanmış kauçuk fazı, ETPV’lere yüksek elastikiyet, dayanıklılık ve mükemmel mekanik özellikler sağlar. Poliamid (PA), polibütilen tereftalat (PBT) veya polifenilen sülfid (PPS) gibi mühendislik polimerlerden oluşan termoplastik matris, malzemenin sürekli fazını oluşturur ve termoplastik işlenebilirlik ile yapısal bütünlük sunar. Kauçuk ve termoplastik fazlar arasındaki yakın etkileşim, elastomerlerin esnekliği ile mühendislik plastikleri dayanıklılığını birleştiren bir malzeme ortaya çıkarır. Bu benzersiz mikro yapı, ETPV’lerin deformasyondan sonra şekillerini korumasına izin verirken, aynı zamanda geleneksel termoplastikler gibi yeniden işlenebilir ve geri dönüştürülebilir olmalarını sağlar.

Özellikler

Mühendislik Termoplastik Vulkanizatlar (ETPV), zorlu uygulamalar için oldukça çok yönlü olmalarını sağlayan benzersiz bir özellik kombinasyonu sergiler. Dinamik olarak çapraz bağlanmış elastomer fazı sayesinde mükemmel elastikiyet ve esneklik sunarken, termoplastik matris yüksek mekanik dayanım, boyutsal stabilite ve kolay işlenebilirlik sağlar. ETPV’ler, geleneksel termoplastik elastomerlere kıyasla ısıya, kimyasallara ve yağlara karşı üstün direnç sunar; bu da onları otomotiv ve endüstriyel uygulamalar gibi yüksek performanslı ortamlar için uygun hale getirir. Ayrıca, dinamik yükleme koşullarında uzun vadeli dayanıklılık sağlayan mükemmel aşınma ve yorulma direnci gösterirler. Geleneksel kauçuk malzemelerden farklı olarak, ETPV’ler enjeksiyon kalıplama ve ekstrüzyon gibi standart termoplastik tekniklerle işlenebilir, bu da üretim verimliliğini artırır. Ek olarak, geniş bir sıcaklık aralığında mekanik bütünlüklerini korurlar, bu da hem esneklik hem de yapısal sağlamlık gerektiren uygulamalar için idealdir. Geri dönüştürülebilir olmaları, sürdürülebilirliklerini artırır ve yüksek performanslı, maliyet etkin ve çevre dostu malzeme çözümleri arayan endüstriler için tercih edilen bir seçenek haline getirir.

ETPV Uygulamaları

- Otomotiv Endüstrisi: Contalar, salmastralar, hortumlar, kaput altı bileşenler ve hava sızdırmazlık şeritleri.

- Elektrik ve Elektronik: Tel yalıtımı, konektörler ve yüksek performanslı muhafazalar.

- Endüstriyel Makineler: Esnek kaplinler, konveyör bantları, titreşim sönümleyiciler ve contalar.

- Tıbbi Cihazlar: Borular, tutamaklar ve sterilize edilebilir bileşenler.

- Tüketici Ürünleri: Spor ekipmanları, kulplar ve yumuşak dokunuşlu uygulamalar.

ETPV Avantajları

Yüksek sıcaklık direnci: Geleneksel TPV’lere kıyasla yüksek sıcaklıklara daha iyi dayanır. Mükemmel kimyasal ve yağ direnci: Zorlu ortamlar için uygundur. Üstün mekanik özellikler: Yüksek dayanım, uzun ömür ve aşınma direnci. Elastikiyet ve esneklik: Kauçuk benzeri performans ile termoplastik işlenebilirlik sunar. Kolay işlenebilirlik: Standart termoplastikler gibi enjeksiyonla kalıplanabilir, ekstrüde edilebilir veya termoform yapılabilir. Hafif ve geri dönüştürülebilir: Vulkanize kauçuğa çevre dostu ve sürdürülebilir bir alternatif.ETPV Dezavantajları

Daha yüksek malzeme maliyeti: Standart TPV’lere ve geleneksel kauçuklara kıyasla daha pahalıdır. Tam vulkanize kauçuğa göre daha az esneklik: Aşırı elastikiyet gereksinimlerinde uygun olmayabilir. Aşırı yüksek stresli ortamlarda sınırlı performans: Tüm uygulamalarda yüksek sınıf elastomerlerin yerini alamayabilir.Naylon 6-6

Naylon 66, poliamid ailesine ait sentetik bir polimer türüdür. İlk olarak 1935 yılında DuPont’ta Wallace Carothers ve ekibi tarafından geliştirilmiştir. Naylon 66, mükemmel mekanik özellikleri, yüksek ısı direnci ve kimyasal stabilitesi nedeniyle yaygın olarak kullanılmaktadır.

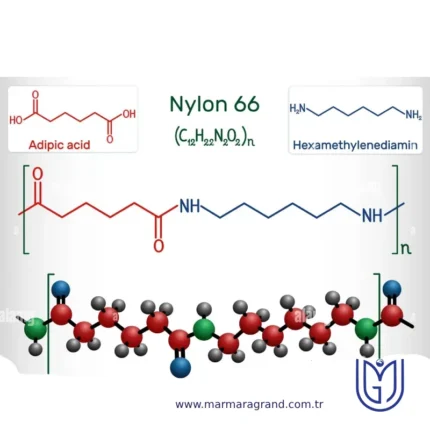

Yapı

Naylon 66, hekzametilendiamin ve adipik asidin yoğunlaşma polimerizasyonu ile oluşan, tekrar eden moleküler yapıya sahip sentetik bir poliamiddir. Polimer, her monomerden gelen altı karbon atomunun birbirine bağlanmasıyla oluşan amid (-CONH-) bağlarından meydana gelir ve doğrusal, oldukça düzenli bir yapı sergiler. Bu düzen, polimer zincirleri arasında güçlü hidrojen bağlarının oluşmasını sağlar ve malzemenin mukavemetini, sertliğini ve ısı direncini artırır. Naylon 66’nın tekrarlayan yapısında hem alifatik hem de amid grupları bulunur; bu da ona esneklik ve dayanıklılık açısından dengeli bir yapı kazandırır. Bu moleküllerarası etkileşimler sayesinde Naylon 66, yüksek erime noktası, mükemmel aşınma direnci ve mekanik stabilite gösterir ve mühendislik ile endüstriyel uygulamalarda yaygın olarak tercih edilir.

Özellikler

Naylon 66, mükemmel mekanik, termal ve kimyasal özellikleri bir araya getirerek çeşitli endüstriyel uygulamalar için son derece uygun hale gelmiştir. Yüksek çekme mukavemeti, tokluğu ve sertliği, malzemenin aşınmaya ve darbelere karşı dayanıklı olmasını sağlar. Tipik olarak yaklaşık 255°C olan yüksek erime noktası, Naylon 66’nın yüksek sıcaklıklarda yapısal bütünlüğünü korumasına olanak tanır. Naylon 66, özellikle yağlara, çözücülere ve birçok hidrokarbona karşı iyi kimyasal direnç gösterir, ancak nem emme özelliği nedeniyle mekanik özellikleri değişebilir. Düşük sürtünme katsayısı ve kendi kendini yağlama özelliği sayesinde, sürtünmenin düşük tutulması gereken uygulamalar için idealdir. Ayrıca, Naylon 66 iyi elektrik yalıtım özelliklerine sahiptir ve elektrik-elektronik bileşenlerde yaygın olarak kullanılır. Kolayca şekillendirilebilmesi ve işlenebilmesi de üretimdeki çok yönlülüğünü artırır.

Naylon 66’nın Uygulama Alanları

• Otomotiv Parçaları: Dişliler, yataklar, yakıt hatları, radyatör depoları.

• Elektrik ve Elektronik Bileşenler: Konnektörler, kablo bağları, yalıtkanlar.

• Endüstriyel Makine Parçaları: Konveyör bantları, mekanik bağlantı elemanları.

• Tekstil ve Lifler: Halılar, ipler, paraşütler, dış mekan giysileri.

• Tüketici Ürünleri: Spor ekipmanları, mutfak gereçleri, fermuarlar.

• Ambalaj Malzemeleri: Gıda ve tıbbi uygulamalara yönelik filmler ve kaplamalar.

Naylon 66’nın Avantajları

• Yüksek çekme mukavemeti ve dayanıklılık

• Mükemmel aşınma, sürtünme ve darbe direnci

• Yüksek erime noktası ve iyi termal stabilite

• Yağlara, çözücülere ve hidrokarbonlara karşı iyi kimyasal direnç

• Düşük sürtünme ve kendi kendini yağlama özelliği

• İyi elektrik yalıtım özellikleri

• Kolayca şekillendirilebilir ve işlenebilir

Naylon 66’nın Dezavantajları

• Nem emme eğilimi, mekanik özellikleri ve boyutsal stabiliteyi etkileyebilir

• Uygun katkı maddeleri kullanılmazsa uzun süreli UV maruziyetinde bozulabilir

• Naylon 6 gibi diğer naylon türlerine göre daha pahalıdır

• Güçlü asitler ve bazlar tarafından saldırıya uğrayabilir

• Üretim için yüksek işlem sıcaklığı gerektirir

Poliamid-imid (PAI)

Poliamid-imid (PAI), olağanüstü mekanik, termal ve kimyasal direnç özellikleriyle bilinen yüksek performanslı bir termoplastiktir. Güç, aşınma direnci ve yüksek sıcaklık stabilitesi gerektiren zorlu uygulamalarda yaygın olarak kullanılır.

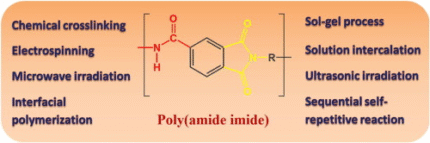

Yapı

Poliamid-imid (PAI), moleküler omurgasında hem amid (-CONH-) hem de imid (-CO-N-CO-) fonksiyonel gruplarını içeren yüksek performanslı bir termoplastik polimerdir. Yapısında bulunan aromatik halkalar, amid ve imid bağlarıyla birbirine bağlanarak olağanüstü termal ve mekanik özellikler kazandırır. Aromatik yapı PAI’ye sertlik ve stabilite sağlarken, amid grupları esneklik ve işlenebilirlik sunar. Yüksek sıcaklık direnciyle bilinen imid grupları, PAI’nin aşırı sıcaklıklarda bozulmadan dayanmasını sağlar. Bu özel yapısal bileşenlerin birleşimi, poliamid-imid’i mükemmel mukavemet, aşınma direnci ve kimyasal stabiliteye sahip bir polimer hâline getirir ve onu endüstriyel uygulamalar için ideal kılar.

Özellikler

Poliamid-imid (PAI), yüksek mekanik mukavemet, mükemmel termal stabilite ve olağanüstü aşınma direnci kombinasyonuna sahip olup, en dayanıklı mühendislik termoplastiklerinden biridir. 260°C’ye kadar sürekli kullanım sıcaklığını koruyabilir ve kısa süreli daha yüksek sıcaklıklara dayanabilir. PAI, yüksek yük ve yüksek hız gerektiren uygulamalarda aşınmaya, sürtünmeye ve sünmeye karşı mükemmel direnç gösterir. Çoğu çözücüye, yakıta ve aside karşı üstün kimyasal dirence sahiptir. Ayrıca, mükemmel elektrik yalıtım özellikleri sunarak elektrik ve elektronik uygulamalarda kararlılık sağlar. Düşük termal genleşme katsayısı ve yüksek boyutsal stabiliteye sahip olup, aşırı koşullar altında şeklini ve yapısal performansını korur. Bu özellikleriyle, havacılık, otomotiv, endüstriyel ve elektronik alanlarda güç, ısı direnci ve dayanıklılığın kritik olduğu uygulamalar için mükemmel bir seçimdir.

Poliamid-İmid (PAI) Uygulamaları:

- Havacılık ve Otomotiv: Yüksek performanslı rulmanlar, burçlar, contalar, itme rondelaları ve dişliler.

- Endüstriyel Ekipmanlar: Pompa bileşenleri, kompresör kanatçıkları ve aşınmaya dayanıklı parçalar.

- Petrol ve Gaz Endüstrisi: Yüksek basınç ve yüksek sıcaklık ortamları için bileşenler.

- Elektrik ve Elektronik: Yüksek sıcaklık yalıtkanları, konnektörler ve yarı iletken bileşenler.

- Tıbbi Cihazlar: Sterilizasyona dayanıklı cerrahi alet parçaları.

- Tekstil ve Baskı Endüstrisi: Silindirler, kılavuzlar ve aşınmaya dayanıklı kaplamalar.

Poliamid-İmid (PAI) Avantajları:

✔ Yüksek Sıcaklık Direnci: 260°C’ye (500°F) kadar sürekli çalışabilir.

✔ Üstün Aşınma ve Sürtünme Direnci: Uzun ömürlü ve dayanıklı uygulamalar için idealdir.

✔ Yüksek Mekanik Mukavemet ve Sertlik: Ağır yükler altında bile yapısal bütünlüğünü korur.

✔ İyi Kimyasal Direnç: Yakıtlar, çözücüler ve asitlere karşı dayanıklıdır.

✔ Mükemmel Elektrik Yalıtımı: Yüksek sıcaklık gerektiren elektriksel uygulamalar için uygundur.

✔ Boyutsal Stabilite: Düşük termal genleşme ve minimum deformasyon sağlar.

Poliamid-İmid (PAI) Dezavantajları:

✖ Yüksek Maliyet: Geleneksel mühendislik plastiklerinden daha pahalıdır.

✖ Zor İşlenebilirlik: Yüksek erime noktası nedeniyle özel kalıplama veya işleme teknikleri gerektirir.

✖ Higroskopik Yapı: Nem emebilir, bu da nemli ortamlarda boyutsal stabiliteyi etkileyebilir.

✖ Düşük Darbe Dayanımı: Bazı polimerlere kıyasla kırılgan olabilir.

PAI’nin olağanüstü özellikleri, onu zorlu endüstriyel ve mühendislik uygulamaları için ideal bir malzeme yapmaktadır.

Poliamidler (PA)

Poliamid (PA), amid (-CONH-) bağları içeren sentetik polimerler sınıfına ait olup, yaygın olarak naylonlar olarak bilinir. Yüksek mekanik mukavemeti, termal kararlılığı ve kimyasal direnci ile tanınır ve otomotiv, tekstil ve endüstriyel uygulamalarda yaygın olarak kullanılır. Poliamidler enjeksiyon kalıplama ve ekstrüzyon gibi yöntemlerle işlenebilir, bu da onları üretimde oldukça esnek hale getirir.

Yapı

Poliamid, polimer zinciri boyunca tekrarlanan amid (-CONH-) bağları ile karakterize edilen bir moleküler yapıya sahiptir. Bu yapı, diaminler ve dikarboksilik asitlerin yoğunlaştırma polimerizasyonu veya laktamların halka açma polimerizasyonu ile oluşur. Bitisik amid grupları arasındaki hidrojen bağları, poliamidin yüksek mekanik mukavemet, termal stabilite ve aşınma ile kimyasallara karşı direncini artırır. Poliamidlerin omurga yapısı, Naylon 6 ve Naylon 66 gibi alifatik olabileceği gibi, Kevlar ve Nomex gibi aromatik poliamidler de olabilir. Aromatik poliamidler, daha yüksek sertlik ve ısı direnci sağlayarak endüstriyel ve ticari uygulamalar için özel olarak uyarlanabilir.

Özellikler

Poliamid, mükemmel mekanik, termal ve kimyasal özelliklerin birleşimi ile oldukça çok yönlü bir malzemedir. Yüksek çekme mukavemeti, tokluk ve aşınma direnci sunarak zorlu uygulamalar için dayanıklılık sağlar. Polimerin güçlü hidrojen bağları, yüksek sıcaklıklara dayanmasını ve önemli bir bozulma olmadan stabil kalmasını sağlar. Poliamid ayrıca yağlar, gresler ve çözücülere karşı iyi kimyasal direnç gösterir, ancak nem emme özelliği mekanik özelliklerini ve boyutsal stabilitesini etkileyebilir. Ayrıca düşük sürtünme katsayısı ve kendi kendini yağlama özellikleri sunarak, sorunsuz hareket ve aşınmanın azaltılmasının gerektiği uygulamalar için idealdir. Elektriksel yalıtım özellikleri iyidir ve enjeksiyon kalıplama ve ekstrüzyon gibi yöntemlerle kolayca işlenebilir, bu da onu otomotiv, havacılık, elektronik ve endüstriyel uygulamalar için yaygın olarak kullanılan bir malzeme haline getirir.

Poliamid Uygulamaları

• Otomotiv parçaları: Dişliler, rulmanlar, yakıt hatları ve motor kapakları

• Elektrik ve elektronik bileşenler: Konnektörler, kablo yalıtımı, devre kesiciler

• Endüstriyel makineler: Konveyör bantları, makaralar, bağlantı elemanları

• Tekstil ve lifler: Giysiler, halılar, ipler, paraşütler

• Havacılık: Hafif yapısal bileşenler ve yalıtım malzemeleri

• Tüketici ürünleri: Spor ekipmanları, mutfak gereçleri, fermuarlar

• Tıbbi uygulamalar: Cerrahi dikiş iplikleri, implant edilebilir cihazlar

Poliamidin Avantajları

• Yüksek mekanik mukavemet, tokluk ve dayanıklılık

• Mükemmel aşınma ve sürtünme direnci

• Yüksek termal stabilite ve erime noktası

• Yağlara, çözücülere ve birçok kimyasala karşı dirençli

• Düşük sürtünme ve kendi kendini yağlama özelliği

• İyi elektrik yalıtım özellikleri

• Hafif ve kolay işlenebilir

Poliamidin Dezavantajları

• Nem emebilir, bu da mekanik özellikleri ve boyutsal stabiliteyi etkileyebilir

• UV ışığına uzun süre maruz kaldığında bozunabilir, ancak katkı maddeleri ile stabilize edilebilir

• Güçlü asitler ve bazlar tarafından saldırıya uğrayabilir

• İşleme sırasında yüksek sıcaklık gerektirir

• Bazı diğer polimerlere kıyasla daha maliyetlidir

Poliarileterketon (PAEK)

PoliArylEterKeton (PAEK), mükemmel mekanik özellikleri, termal stabilitesi ve kimyasal direnciyle bilinen yüksek performanslı, yarı kristalin termoplastikler ailesidir. Bu polimerler, aromatik halkaların eter (-O-) ve keton (-CO-) bağlarıyla birbirine bağlanmasıyla oluşur ve bu yapı, malzemenin dayanıklılığını ve gücünü artırır.

Yapı

PoliArylEterKeton (PAEK), aromatik halkalar (aril grupları) içeren ve eter (-O-) ile keton (-CO-) bağlarıyla bağlanan tekrarlayan bir omurgaya sahiptir. Bu eter ve keton gruplarının kombinasyonu, polimerin hem esnekliğini hem de sertliğini dengelemesini sağlar. Eter bağları, polimer zincirine esneklik kazandırarak işlenebilirliğini artırırken, keton grupları ısı ve oksidasyona karşı direncini artırır. Aromatik halkalar, polimerin yapısal bütünlüğünü güçlendirerek aşırı koşullara karşı dayanıklılığını artırır.**

PAEK’in yarı kristalin yapısı, polimer zincirlerinin düzenli bir şekilde paketlenmesine olanak tanır ve böylece mükemmel aşınma direnci ve yüksek mekanik performans sağlar. PAEK ailesindeki farklı polimerler (PEEK, PEK, PEKK), bu fonksiyonel grupların düzeni ve oranlarına bağlı olarak farklı ısıl ve mekanik özellikler sergiler. Bu benzersiz moleküler yapı, PAEK’i havacılık, medikal, otomotiv ve endüstriyel sektörlerde yüksek performans gerektiren uygulamalar için ideal bir malzeme haline getirir.

Özellikler

PoliArylEterKeton (PAEK), olağanüstü mekanik, termal ve kimyasal özellikleriyle dikkat çeken yüksek performanslı bir yarı kristalin termoplastiktir.

✔ Yüksek Mukavemet ve Sertlik: Aşırı yüklere ve darbelere karşı dayanıklıdır.

✔ Mükemmel Aşınma Direnci: Uzun vadeli yük taşıyan uygulamalar için idealdir.

✔ Termal Stabilite: 250°C’ye kadar sürekli çalışmaya uygundur.

✔ Kimyasal Direnç: Asitler, bazlar ve organik çözücülere karşı mükemmel dayanıklılık gösterir.

✔ Düşük Nem Emme: Nemli ortamlarda boyutsal stabiliteyi korur.

✔ Alev Geciktirici & Düşük Duman Emisyonu: Yüksek sıcaklık uygulamalarında güvenliği artırır.

✔ Elektriksel İzolasyon: Yüksek dielektrik mukavemeti ile elektronik ve elektrik bileşenlerinde kullanıma uygundur.

✔ Biyouyumluluk: Medikal implantlar ve cerrahi cihazlar için güvenlidir.

PoliArylEterKeton (PAEK) Uygulamaları

🔹 Havacılık & Otomotiv: Yapısal bileşenler, yataklar ve burçlar – hafiflik, yüksek mukavemet ve sıcaklık direnci için.

🔹 Medikal Cihazlar: İmplantlar, cerrahi aletler ve diş bileşenleri – biyouyumluluk ve sterilizasyona dayanıklılık için.

🔹 Petrol & Gaz Endüstrisi: Contalar, vanalar ve yalıtkanlar – kimyasal ve yüksek sıcaklık direnci için.

🔹 Elektronik & Elektrik: Konnektörler, yalıtkanlar ve yarı iletken üretimi – ısı ve elektrik yalıtımı için.

🔹 Endüstriyel & Üretim: Dişliler, pompalar ve aşınmaya dayanıklı parçalar – yüksek mekanik dayanıklılık ve düşük sürtünme için.

PoliArylEterKeton (PAEK) Avantajları

✔ Yüksek Isı Direnci: 250°C’ye kadar sürekli çalışabilir.

✔ Mükemmel Mekanik Özellikler: Yüksek mukavemet, sertlik ve darbe direnci sağlar.

✔ Kimyasal Direnç: Asitler, bazlar ve çözücülere karşı dayanıklıdır.

✔ Düşük Nem Emme: Nemli ortamlarda şekil bozulmaz.

✔ Aşınma & Yorulma Direnci: Uzun süreli yük taşıyan uygulamalar için mükemmeldir.

✔ Alev Geciktirici & Düşük Duman Emisyonu: Yangın güvenliği gerektiren uygulamalar için idealdir.

✔ Biyouyumlu: Medikal implantlar ve cerrahi aletlerde kullanılabilir.

PoliArylEterKeton (PAEK) Dezavantajları

✖ Yüksek Maliyet: Geleneksel plastiklere ve bazı mühendislik polimerlerine göre daha pahalıdır.

✖ Zor İşlenebilirlik: Üretimi için yüksek sıcaklıklar ve özel ekipman gerektirir.

✖ Sınırlı Piyasa Erişimi: Diğer mühendislik plastikleri kadar yaygın üretilmemektedir.

✖ Düşük Sıcaklıklarda Kırılganlık: Aşırı soğukta darbe dayanıklılığı düşebilir.

PAEK, havacılık, otomotiv, medikal ve endüstriyel uygulamalarda yüksek sıcaklık, aşınma direnci ve mekanik dayanıklılık gerektiren zorlu mühendislik koşulları için en iyi çözümlerden biridir.

Polibütilen tereftalat (PBT)

Polibütilen Tereftalat (PBT), mükemmel mekanik, elektriksel ve termal özellikleriyle bilinen yüksek performanslı bir termoplastik poliesterdir. Güçlü yapısı, kimyasal direnci ve boyutsal kararlılığı nedeniyle elektrik ve otomotiv endüstrilerinde yaygın olarak kullanılmaktadır.

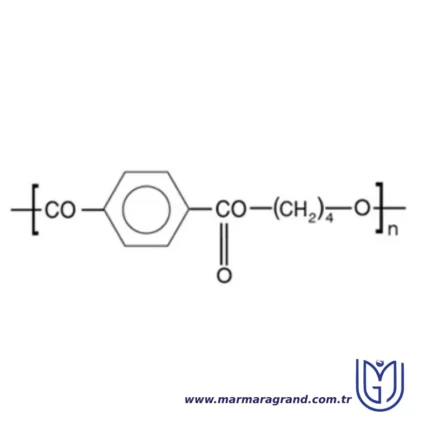

Yapı

Polibütilen Tereftalat (PBT), moleküler yapısında tekrarlayan ester fonksiyonel grupları içeren bir termoplastik poliesterdir. Tereftalik asit veya dimetil tereftalatın 1,4-bütandiol ile polikondenzasyonu yoluyla sentezlenir. Ortaya çıkan polimer, değişimli aromatik tereftalat üniteleri ve esnek bütilen segmentlerinden oluşan uzun zincirli makromoleküllerden meydana gelir. Bu kombinasyon, aromatik halkaların sağladığı sertlik ile alifatik segmentlerin kazandırdığı esnekliği dengeler. Ester bağları termal kararlılık ve kimyasal direnç sağlarken, lineer yapı iyi kristalizasyon kabiliyeti sunar ve böylece mekanik mukavemet ile boyutsal kararlılığı artırır. PBT’nin yarı kristal yapısı ayrıca mükemmel elektrik yalıtım özellikleri ve nem emilimine karşı direnç kazandırır, bu da onu mühendislik uygulamaları için ideal bir malzeme haline getirir.

Özellikler

Polibütilen Tereftalat (PBT), olağanüstü mekanik, termal ve elektriksel özellikleriyle tanınan yarı kristal bir termoplastik poliesterdir. Yüksek çekme mukavemeti, sertlik ve darbe direnci sayesinde zorlu mühendislik uygulamaları için uygundur. PBT, iyi termal kararlılığa sahiptir ve yüksek sıcaklıklarda önemli deformasyon olmadan dayanıklılığını korur. Düşük nem emilimi sayesinde nemli ortamlarda bile boyutsal stabiliteyi sürdürür. Polimer, yağlar, çözücüler ve yakıtlar da dahil olmak üzere birçok kimyasala karşı oldukça dirençlidir, bu da zorlu koşullarda dayanıklılığını artırır. Ayrıca, mükemmel elektrik yalıtım özelliklerine sahiptir, bu nedenle elektronik ve elektrik uygulamaları için idealdir. PBT’nin bazı sınıfları ayrıca yangına dayanıklıdır ve yangın direnci gerektiren uygulamalarda ek güvenlik sağlar. Malzeme, enjeksiyon kalıplama ve ekstrüzyon yoluyla kolayca işlenebilir, bu da çeşitli bileşenlerin üretiminde esneklik sunar.

Polibütilen Tereftalat (PBT) Uygulamaları

• Elektrik ve Elektronik: Konnektörler, anahtarlar, devre kesiciler, bobin makaraları ve yalıtkanlar

• Otomotiv Endüstrisi: Far muhafazaları, ateşleme sistemi bileşenleri, yakıt sistemi parçaları ve sensörler

• Tüketici Ürünleri: Ev aleti muhafazaları, elektrikli el aletleri kasaları, klavye tuş kapakları ve diş fırçası kılları

• Endüstriyel Bileşenler: Dişliler, yataklar, pompa muhafazaları ve yüksek aşınma direnci gerektiren mekanik parçalar

• Tıbbi Ekipmanlar: Kimyasal direnç ve stabilite gerektiren tıbbi cihazların belirli sınıfları

Polibütilen Tereftalat (PBT) Avantajları

• Yüksek mukavemet, sertlik ve tokluk, dayanıklılık sağlar.

• Mükemmel termal stabilite, yüksek sıcaklıklara dayanıklılık sunar.

• Düşük nem emilimi, boyutsal stabiliteyi korur.

• Güçlü kimyasal direnç, yağlara, çözücülere ve yakıtlara karşı dayanıklıdır.

• İyi elektrik yalıtım özellikleri, elektrik uygulamaları için idealdir.

• Enjeksiyon kalıplama ve ekstrüzyon ile kolay işlenebilir.

• Bazı sınıflar yangına dayanıklıdır, ek güvenlik sağlar.

Polibütilen Tereftalat (PBT) Dezavantajları

• Bazı mühendislik plastiklerine kıyasla daha düşük darbe direnci gösterir.

• UV ışınlarına uzun süre maruz kaldığında bozunabilir, ancak stabilizatörlerle korunabilir.

• Çok düşük sıcaklıklarda kırılgan hale gelebilir, aşırı soğuk ortamlarda kullanımı sınırlıdır.

• Polietilen Tereftalat (PET) ile karşılaştırıldığında biraz daha düşük mukavemet ve sertlik sunar.

• Uzun süre sıcak suya veya buhara maruz kaldığında hidroliz riski taşır.

Poliimidler (PI)

Poliimid (PI), olağanüstü termal kararlılığı, mekanik mukavemeti, kimyasal direnci ve elektrik yalıtım özellikleriyle bilinen yüksek performanslı bir polimerdir. Geleneksel termoplastiklerden farklı olarak, poliimid aşırı sıcaklıklara dayanabilir ve bu nedenle havacılık, elektronik ve endüstriyel sektörlerdeki zorlu uygulamalar için idealdir.

Yapı

Poliimid (PI), moleküler omurgasında imid fonksiyonel grupları (-CO-N-CO-) içeren bir polimerdir. Yapı, polimerizasyon yoluyla son derece kararlı, ısıya dayanıklı zincirler oluşturan aromatik veya alifatik dianhidritler ve diaminlerden oluşur. En yaygın poliimidler aromatik yapılara dayanmaktadır ve bu da onların olağanüstü termal stabilite, mekanik mukavemet ve kimyasal direnç sergilemesini sağlar. Sert omurga yapısı ve hidrojen bağlanması ile π-π yığılma gibi güçlü moleküller arası etkileşimler, boyutsal stabiliteyi ve yalıtım özelliklerini artırır. Poliimidler, çapraz bağlanma ve moleküler düzenlemedeki farklılıklar nedeniyle termoset veya termoplastik olabilir ve bu da onların işlenebilirliğini ve yüksek sıcaklık ortamlarındaki performansını etkiler.

Özellikler

Poliimid olağanüstü termal stabiliteye sahiptir ve 260°C üzerindeki sürekli çalışmaya ve daha yüksek sıcaklıklara kısa süreli maruz kalmaya önemli bir bozulma olmadan dayanabilir. Yüksek çekme modülü, mükemmel aşınma direnci ve olağanüstü mekanik mukavemeti ile zorlu uygulamalar için uygundur. Ayrıca mükemmel kimyasal direnç sunar ve çözücüler, yağlar ve diğer aşındırıcı kimyasallar karşısında stabil kalır. Düşük dielektrik sabiti ve yüksek delinme voltajı gibi elektrik yalıtım özellikleri sayesinde elektronik ve havacılık uygulamaları için idealdir. Poliimid ayrıca düşük gaz çıkışı, mükemmel boyutsal stabilite ve radyasyona karşı direnç gösterir ve bu özellikler onu uzay ve yüksek performans gerektiren endüstriyel ortamlarda kullanım için kritik hale getirir. Bu benzersiz özellikler, poliimidin geleneksel polimerlerin başarısız olduğu aşırı koşullarda kullanılmasını sağlar.

Poliimid Uygulamaları

• Havacılık ve Otomotiv: Isı kalkanları, motor bileşenleri ve yalıtım malzemeleri

• Elektronik ve Yarı İletkenler: Esnek baskılı devre kartları (FPCB), çip paketleme, tel yalıtımı

• Tıp ve Biyoteknoloji: Kateterler, tüpler, cerrahi cihazlar ve tıbbi membranlar

• Endüstriyel ve Mekanik: Yüksek performanslı rulmanlar, contalar, aşınmaya dayanıklı parçalar

• Optik ve Fotonik: Yüksek sıcaklığa dayanıklı optik fiberler ve kaplamalar

• Uzay Keşfi: Düşük gaz çıkışı gerektiren uzay aracı yalıtımı ve radyasyona dayanıklı bileşenler

Poliimidin Avantajları

• Yüksek termal stabilite: 260°C’nin üzerindeki sıcaklıklara dayanabilir.

• Mükemmel mekanik mukavemet ve aşınma direnci

• Üstün kimyasal direnç: Çözücülere, yakıtlara ve yağlara karşı dayanıklıdır.

• Mükemmel elektrik yalıtımı: Elektronik uygulamalar için idealdir.

• Düşük gaz çıkışı ve radyasyon direnci: Havacılık ve uzay ortamları için uygundur.

• Hafif ve güçlü: Otomotiv ve havacılık uygulamalarında ağırlık tasarrufu sağlar.

Poliimidin Dezavantajları

• İşlenmesi zordur, özellikle termoset poliimidler yeniden eritilemez.

• Pahalıdır ve naylon (poliamid) veya polietilen gibi geleneksel polimerlere göre daha maliyetlidir.

• Bazı formları kırılgan olabilir, bu da darbe dayanımını azaltır.

• İşleme ve üretim için özel ekipman gerektirir.

• Sınırlı çözünürlük: Yaygın çözücülerde çözünmez, bu da işlenmesini zorlaştırır.

Poliketon (PK)

Poliketon (PK), mükemmel mekanik özellikleri, kimyasal direnci ve çevresel sürdürülebilirliği ile tanınan yüksek performanslı bir termoplastik polimerdir. Temel olarak karbon monoksit (CO) ve olefinler (örneğin etilen ve propilen) katalitik polimerizasyon süreciyle oluşturulur. PK’nin benzersiz moleküler yapısı, dayanıklılık, aşınma direnci ve düşük nem absorpsiyonunun dengeli bir kombinasyonunu sağlar ve bu da onu çeşitli endüstriyel uygulamalar için uygun hale getirir.

Yapı

Poliketon (PK), karbon monoksit (CO) ve etilen ile propilen gibi olefinlerden oluşan doğrusal bir alternatif kopolimerdir. Yapısı, hidrokarbon birimleri arasında yer alan tekrar eden keton (C=O) fonksiyonel gruplarından oluşur ve oldukça düzenli ve kristalli bir polimer zinciri oluşturur. Karbonil ve alkil gruplarının bu alternatif dizilimi, benzersiz mekanik dayanım, kimyasal direnç ve termal kararlılığına katkıda bulunur. Keton gruplarının varlığı, moleküller arası etkileşimleri artırarak diğer mühendislik plastiklerine kıyasla üstün aşınma direnci ve düşük nem absorpsiyonu sağlar. Son derece düzenli moleküler yapı, aynı zamanda mükemmel dayanıklılık ve darbe direnci sunar, bu da Poliketon’u zorlu uygulamalar için çok yönlü bir malzeme haline getirir.

Özellikler

Poliketon (PK), mekanik, termal ve kimyasal özelliklerin eşsiz bir kombinasyonunu sergileyerek yüksek performanslı bir mühendislik plastiği haline gelir. Naylon ve polioksimetilen (POM) gibi birçok geleneksel polimeri aşan olağanüstü dayanım, tokluk ve darbe direncine sahiptir. Yüksek aşınma direnci ve düşük sürtünmesi, hareketli parçalar ve yüksek yük koşulları içeren uygulamalar için idealdir. Poliketon, asitler, bazlar, yakıtlar ve çözücülerin varlığında stabil kalarak mükemmel kimyasal direnç gösterir ve bu da zorlu ortamlarda dayanıklılığını artırır. Ayrıca, nemli koşullarda bile boyutsal kararlılık sağlayan düşük nem absorpsiyonuna sahiptir. Malzeme, geniş bir sıcaklık aralığında özelliklerini koruyan yüksek termal kararlılık sunar ve elektronik bileşenler için uygun hale getiren iyi elektriksel yalıtım özelliklerine sahiptir. Bunun ötesinde, Poliketon çevre dostudur; karbon monoksit ve olefinlerden sentezlenir, petrol bazlı kaynaklara bağımlılığı azaltır ve geri dönüştürülebilirlik ile sürdürülebilirlik avantajları sunar.

Poliketon (PK) Avantajları:

- Yüksek dayanım, tokluk ve darbe direnci.

- Mükemmel aşınma direnci ve düşük sürtünme özellikleri.

- Asitler, bazlar, yakıtlar ve çözücülere karşı üstün kimyasal direnç.

- Düşük nem absorpsiyonu: Boyutsal kararlılık sağlar.

- Geniş sıcaklık aralığında yüksek termal kararlılık.

- Elektronik uygulamalar için iyi elektriksel yalıtım özellikleri.

- Çevre dostu: Karbon monoksit ve olefinlerden türetilir.

- Petrol bazlı polimerlere kıyasla geri dönüştürülebilir ve sürdürülebilir.

Poliketon (PK) Dezavantajları:

- Naylon ve POM gibi geleneksel plastiklere kıyasla daha yüksek maliyet.

- Daha az üretici tarafından üretildiği için sınırlı bulunabilirlik.

- Kalıplama ve ekstrüzyon için özel koşullar gerektiren işleme zorlukları.

- PEEK gibi bazı yüksek performanslı polimerlere kıyasla daha düşük ısı direnci.

Poliketon (PK) Uygulamaları:

- Otomotiv: Yakıt sistemi bileşenleri, dişliler, konektörler ve kaput altı parçalar.

- Endüstriyel Makineler: Yataklar, contalar, konveyör bantları ve dişliler.

- Elektronik: Elektriksel konektörler, yalıtkanlar ve devre bileşenleri.

- Tüketici Ürünleri: Spor ekipmanları, elektrikli aletler ve mutfak gereçleri.

- Tıbbi Cihazlar: İlaç dağıtım bileşenleri ve dayanıklı tıbbi aletler.

- Petrol ve Gaz Endüstrisi: Zorlu kimyasallara ve yakıtlara dayanıklı contalar ve sızdırmazlık elemanları.

Polioksimetilen plastik (POM / Asetal)

Polioksimetilen (POM), Asetal, Delrin® (DuPont’un tescilli markası) veya poliasetal olarak da bilinen, yüksek performanslı bir mühendislik termoplastiğidir. Yüksek mukavemeti, düşük sürtünmesi ve mükemmel boyutsal kararlılığı nedeniyle yaygın olarak kullanılmaktadır.

Yapı

Polioksimetilen (POM), yani Asetal, oksimetilen (-CH₂O-) birimlerinden oluşan yarı kristalli bir termoplastiktir. İki ana formu bulunur: Homopolimer (POM-H) ve Kopolimer (POM-C).

✔ Homopolimer POM (Delrin® gibi), daha düzenli ve kristal yapıya sahip olup daha yüksek mekanik mukavemet ve sertlik sağlar.

✔ Kopolimer POM, termal ve oksidatif bozunma riskini azaltan komonomerler içerir, bu da kimyasal direnç ve ısıl kararlılığı artırır.

POM’un karbon-oksijen bağları oldukça güçlüdür ve bu yüksek mukavemet, düşük sürtünme ve mükemmel aşınma direnci sağlar. Bu özellikleri sayesinde hassas makine parçalarında yaygın olarak kullanılır. Ancak, yüksek kristalli yapısı nedeniyle bazı koşullarda kırılgan olabilir ve yüzey işlemine ihtiyaç duyabilir (örneğin yapıştırma veya boyama işlemleri için).

Özellikler

Polioksimetilen (POM) veya Asetal, aşağıdaki üstün mekanik, termal ve kimyasal özelliklere sahiptir:

✔ Yüksek mekanik mukavemet ve sertlik – Yüksek yük taşıma kapasitesine sahiptir.

✔ Düşük sürtünme katsayısı – Sürtünmesi çok düşüktür, bu yüzden kaymalı mekanizmalarda idealdir.

✔ Yüksek aşınma ve darbe direnci – Hareketli parçalar için mükemmel dayanıklılık sunar.

✔ Düşük nem emilimi – Nemli ortamlarda boyutsal kararlılığını korur.

✔ Kimyasal direnç – Solventlere, yakıtlara ve zayıf asitlere karşı dayanıklıdır.

✔ Elektriksel yalıtım – İyi bir elektrik yalıtkanıdır, bu nedenle elektronik ve elektrikli bileşenlerde kullanılır.

✔ İşlenmesi kolaydır – Talaşlı imalat ve enjeksiyon kalıplama için uygundur.

Dezavantajlar

❌ UV ışınlarına karşı zayıf dayanım – Güneş ışığında uzun süre kaldığında bozulabilir.

❌ Sınırlı ısı direnci – Genellikle 120°C’nin üzerinde kullanılmaz.

❌ Darbeye karşı kırılgan olabilir – Yüksek darbe yükleri altında çatlama riski vardır.

❌ Zor yapıştırma ve boyama – Yüzey işlemi yapılmadan yapıştırılamaz veya boyanamaz.

❌ Yüksek sıcaklıkta bozunma riski – İşleme sırasında aşırı ısınırsa kimyasal olarak bozulabilir.

Uygulamalar

🔹 Otomotiv sektörü: Yakıt sistemi bileşenleri, dişliler, kapı kilitleri, emniyet kemeri mekanizmaları

🔹 Endüstriyel makineler: Rulmanlar, burçlar, konveyör bant parçaları, silindirler

🔹 Tüketici ürünleri: Fermuarlar, tokalar, gözlük çerçeveleri, bıçak sapları

🔹 Elektronik: Anahtarlar, konnektörler, elektrik muhafazaları

🔹 Tıbbi cihazlar: İnsülin kalemleri, inhaler bileşenleri, cerrahi aletler

🔹 Havacılık ve uzay sanayi: Hafif dişliler, bağlantı elemanları, iç mekan bileşenleri

Poliolefin Elastomer

Poliolefin Elastomer (POE), hem kauçuk hem de plastiğin özelliklerini birleştiren bir tür termoplastik elastomerdir. Genellikle etilen ile alfa-olefinler veya diğer monomerler (örneğin propilen) arasında kopolimerizasyon yoluyla üretilir. Esnek, dayanıklı ve çevresel faktörlere karşı dirençli bir malzeme olup, çeşitli uygulamalar için idealdir.

Yapı

Poliolefin Elastomer (POE), genellikle etilen ve 1-büten, 1-heksen veya 1-okten gibi alfa-olefinler ile polimerleştirilerek üretilen bir kopolimerdir. POE’nin yapısı, düşük kristalliğe sahip esnek ve amorf bir polimer zincirinden oluşur. Polimerizasyon süreci, monomerlerin rastgele dağılımına neden olarak elastomerik özellik kazandırır. Bu sayede POE, gerildiğinde eski şekline dönebilir. Etilen segmentleri polimerin ana omurgasını oluştururken, alfa-olefinlerin eklenmesi dallanmalar yaratır, esnekliği artırır ve kristalliği azaltır. Bu yapı, POE’nin kauçuğa benzer özellikler göstermesini sağlarken, termoplastiklerin sunduğu kolay işlenebilirliği korumasına yardımcı olur. Kristal ve amorf bölgeler arasındaki denge, düşük yoğunluk, iyi elastikiyet ve çevresel faktörlere karşı direnç gibi mekanik özellikleri sağlamaktadır.

Özellikler

Poliolefin Elastomer (POE), kauçuk benzeri esneklik ile termoplastiklerin kolay işlenebilirlik özelliklerini birleştirir. Mükemmel elastikiyet sunarak gerildiğinde eski formuna dönebilmesini sağlar, bu da esneklik gerektiren uygulamalar için idealdir. POE’nin düşük yoğunluğu, hafif olmasını ve malzeme kullanımının verimli olmasını sağlar. Ayrıca, nem, UV radyasyonu ve çeşitli kimyasallara karşı oldukça dirençlidir, bu da açık hava ve endüstriyel ortamlar için uzun ömürlü bir malzeme olmasını sağlar. Termal stabilitesi yüksektir ve geniş bir sıcaklık aralığında mekanik özelliklerini koruyabilir. Düşük viskoziteye sahip olması, enjeksiyon kalıplama, ekstrüzyon ve şişirme kalıplama gibi üretim yöntemleriyle kolayca işlenmesini sağlar. Ayrıca, çeşitli dolgu maddeleri ve katkı maddeleri ile uyumludur, bu da özel uygulamalara göre özelliklerinin özelleştirilebilmesine olanak tanır. Genel olarak, POE dayanıklılık, esneklik ve işlenebilirlik dengesini sunarak otomotiv, tüketim malları ve ambalaj gibi birçok sektörde yaygın olarak kullanılır.

Poliolefin Elastomer (POE) Uygulamaları:

• Otomotiv: Conta, sızdırmazlık elemanları, hava şartlarına dayanıklı kaplamalar ve iç mekan bileşenlerinde esneklik ve çevresel faktörlere dayanıklılık sağlamak için kullanılır.

• Tüketim Malları: Ayakkabı, oyuncak, yumuşak dokunuşlu malzemeler ve kalıplanmış ürünlerde, esneklik ve dayanıklılık kombinasyonu sağlamak için bulunur.

• Endüstriyel: Hortumlar, borular, contalar ve makineler için kaymaz kaplamalarda, aşınmaya ve kimyasallara karşı dayanıklılığı nedeniyle kullanılır.

• Ambalaj: Streç filmler, koruyucu kaplamalar ve esnek ambalaj malzemelerinde, mükemmel dayanıklılık ve esneklik sağlamak için kullanılır.

• Tıbbi: Esnek tıbbi bileşenler, tüpler ve cihaz contalarında, biyouyumluluğu ve işlenebilirliği nedeniyle tercih edilir.

• Elektrik: Kablo kaplamaları ve yalıtım malzemelerinde, elektriksel yalıtım özellikleri nedeniyle kullanılır.

Poliolefin Elastomer (POE) Avantajları:

• Yüksek Esneklik: Kauçuk benzeri esneklik sunarken termoplastik olarak kolay işlenebilir.

• Hafiflik: Düşük yoğunluklu olup hafif uygulamalar için uygundur.

• Dayanıklılık: Neme, UV ışınlarına ve kimyasallara karşı mükemmel direnç sağlayarak dış mekan ve endüstriyel ortamlarda uzun ömürlü kullanım sunar.

• Kolay İşlenebilirlik: Enjeksiyon kalıplama ve ekstrüzyon gibi standart termoplastik teknikleriyle kolayca işlenebilir.

• Çok Yönlülük: Katkı maddeleri ve dolgu malzemeleri ile özelleştirilebilir, sertlik, esneklik ve işlenebilirlik gibi özellikler değiştirilebilir.

• Düşük Viskozite: Düşük viskozitesi, üretim sırasında daha iyi akış sağlar ve verimliliği artırır.

Poliolefin Elastomer (POE) Dezavantajları:

• Maliyet: Geleneksel polietilenler veya kauçuklarla karşılaştırıldığında daha pahalı olabilir, özellikle yüksek performans gerektiren uygulamalarda.

• Sıcaklık Dayanımı: POE termal stabilite sunmasına rağmen, 150°C üzerindeki sıcaklıklarda diğer malzemeler kadar iyi performans göstermeyebilir.

• Plastifiyan Göçü: Bazı formülasyonlarda, zamanla malzemeden plastikleştiricilerin dışarı sızması söz konusu olabilir, bu da fiziksel özellikleri veya görünümü etkileyebilir.

• Sınırlı Yüksek Sıcaklık Performansı: POE, silikonlar veya termoplastik vulkanizatlar (TPV’ler) gibi diğer elastomerler kadar yüksek sıcaklıklara dayanıklı değildir.

• Çevresel Etki: Diğer sentetik malzemelerle karşılaştırıldığında POE nispeten çevre dostu olsa da, üretimi ve bertarafı plastikle ilgili çevresel sorunlara katkıda bulunabilir.