Polibütilen tereftalat (PBT)

Polibütilen Tereftalat (PBT), mükemmel mekanik, elektriksel ve termal özellikleriyle bilinen yüksek performanslı bir termoplastik poliesterdir. Güçlü yapısı, kimyasal direnci ve boyutsal kararlılığı nedeniyle elektrik ve otomotiv endüstrilerinde yaygın olarak kullanılmaktadır.

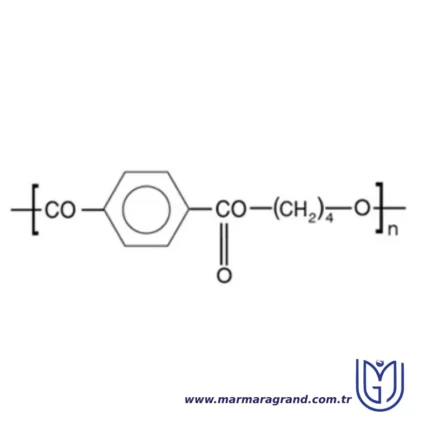

Yapı

Polibütilen Tereftalat (PBT), moleküler yapısında tekrarlayan ester fonksiyonel grupları içeren bir termoplastik poliesterdir. Tereftalik asit veya dimetil tereftalatın 1,4-bütandiol ile polikondenzasyonu yoluyla sentezlenir. Ortaya çıkan polimer, değişimli aromatik tereftalat üniteleri ve esnek bütilen segmentlerinden oluşan uzun zincirli makromoleküllerden meydana gelir. Bu kombinasyon, aromatik halkaların sağladığı sertlik ile alifatik segmentlerin kazandırdığı esnekliği dengeler. Ester bağları termal kararlılık ve kimyasal direnç sağlarken, lineer yapı iyi kristalizasyon kabiliyeti sunar ve böylece mekanik mukavemet ile boyutsal kararlılığı artırır. PBT’nin yarı kristal yapısı ayrıca mükemmel elektrik yalıtım özellikleri ve nem emilimine karşı direnç kazandırır, bu da onu mühendislik uygulamaları için ideal bir malzeme haline getirir.

Özellikler

Polibütilen Tereftalat (PBT), olağanüstü mekanik, termal ve elektriksel özellikleriyle tanınan yarı kristal bir termoplastik poliesterdir. Yüksek çekme mukavemeti, sertlik ve darbe direnci sayesinde zorlu mühendislik uygulamaları için uygundur. PBT, iyi termal kararlılığa sahiptir ve yüksek sıcaklıklarda önemli deformasyon olmadan dayanıklılığını korur. Düşük nem emilimi sayesinde nemli ortamlarda bile boyutsal stabiliteyi sürdürür. Polimer, yağlar, çözücüler ve yakıtlar da dahil olmak üzere birçok kimyasala karşı oldukça dirençlidir, bu da zorlu koşullarda dayanıklılığını artırır. Ayrıca, mükemmel elektrik yalıtım özelliklerine sahiptir, bu nedenle elektronik ve elektrik uygulamaları için idealdir. PBT’nin bazı sınıfları ayrıca yangına dayanıklıdır ve yangın direnci gerektiren uygulamalarda ek güvenlik sağlar. Malzeme, enjeksiyon kalıplama ve ekstrüzyon yoluyla kolayca işlenebilir, bu da çeşitli bileşenlerin üretiminde esneklik sunar.

Polibütilen Tereftalat (PBT) Uygulamaları

• Elektrik ve Elektronik: Konnektörler, anahtarlar, devre kesiciler, bobin makaraları ve yalıtkanlar

• Otomotiv Endüstrisi: Far muhafazaları, ateşleme sistemi bileşenleri, yakıt sistemi parçaları ve sensörler

• Tüketici Ürünleri: Ev aleti muhafazaları, elektrikli el aletleri kasaları, klavye tuş kapakları ve diş fırçası kılları

• Endüstriyel Bileşenler: Dişliler, yataklar, pompa muhafazaları ve yüksek aşınma direnci gerektiren mekanik parçalar

• Tıbbi Ekipmanlar: Kimyasal direnç ve stabilite gerektiren tıbbi cihazların belirli sınıfları

Polibütilen Tereftalat (PBT) Avantajları

• Yüksek mukavemet, sertlik ve tokluk, dayanıklılık sağlar.

• Mükemmel termal stabilite, yüksek sıcaklıklara dayanıklılık sunar.

• Düşük nem emilimi, boyutsal stabiliteyi korur.

• Güçlü kimyasal direnç, yağlara, çözücülere ve yakıtlara karşı dayanıklıdır.

• İyi elektrik yalıtım özellikleri, elektrik uygulamaları için idealdir.

• Enjeksiyon kalıplama ve ekstrüzyon ile kolay işlenebilir.

• Bazı sınıflar yangına dayanıklıdır, ek güvenlik sağlar.

Polibütilen Tereftalat (PBT) Dezavantajları

• Bazı mühendislik plastiklerine kıyasla daha düşük darbe direnci gösterir.

• UV ışınlarına uzun süre maruz kaldığında bozunabilir, ancak stabilizatörlerle korunabilir.

• Çok düşük sıcaklıklarda kırılgan hale gelebilir, aşırı soğuk ortamlarda kullanımı sınırlıdır.

• Polietilen Tereftalat (PET) ile karşılaştırıldığında biraz daha düşük mukavemet ve sertlik sunar.

• Uzun süre sıcak suya veya buhara maruz kaldığında hidroliz riski taşır.

Polieterketoneketon (PEKK)

Polietherketonketon (PEKK), poliaryletherketon (PAEK) ailesine ait yüksek performanslı bir termoplastik polimerdir. Mükemmel mekanik, termal ve kimyasal direnç özellikleri ile tanınır ve havacılık, otomotiv, tıp ve endüstriyel üretim gibi zorlu uygulamalarda tercih edilen bir malzemedir.

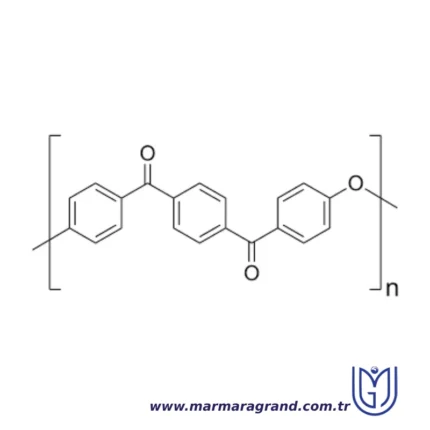

Yapı

Polietherketonketon (PEKK), eter (–O–) ve keton (–C=O–) fonksiyonel gruplarıyla bağlanmış tekrar eden aromatik halkalardan oluşan yarı kristalli bir polimerdir. Omurga yapısı, poliaryletherketon (PAEK) kimyasına dayanır ve eter ile keton gruplarının oranı ve düzeni, kristalliğini ve termal özelliklerini etkiler. PEKK, keton gruplarının yerleşiminde değişikliklere izin veren benzersiz bir moleküler yapıya sahiptir ve bu da farklı izomerik formlar, özellikle Tereftaloil (T) ve İzroftaloil (I) formları oluşturur. Bu varyasyonlar, işleme özelliklerini ve mekanik performansını etkiler. Keton gruplarının varlığı termal kararlılığını artırırken, eter bağları esneklik sağlar ve PEKK’yı yüksek performanslı uygulamalar için çok yönlü bir malzeme haline getirir.

Özellikler

Polietherketonketon (PEKK), yüksek mekanik dayanım, mükemmel termal kararlılık ve olağanüstü kimyasal direnç kombinasyonu sergiler ve bu da onu zorlu uygulamalar için uygun hale getirir. Sürekli kullanım sıcaklıklarında 260°C’ye kadar dayanabilir ve doğal alev geciktiricilik özelliğine sahiptir; düşük duman ve toksisite emisyonu sunar. PEKK, üstün aşınma ve sürtünme direnci sunarak yüksek sürtünme ortamlarında dayanıklılık sağlar. Kimyasal direnci, asitler, çözücüler ve hidrokarbonlara maruz kalmaya karşı dayanıklılık sağlar. Polimerin kristalliği ayarlanabilir, bu da enjeksiyon kalıplama, ekstrüzyon ve 3D baskı yoluyla işlemeye esneklik kazandırır. Diğer poliaryletherketonlara kıyasla PEKK, daha düşük kristalleşme hızlarına sahiptir, bu da kompozit malzemelerde daha iyi yapışma ve daha kolay üretilebilirlik sağlar. Bu özellikler, havacılık, otomotiv, tıp ve endüstriyel uygulamalarda yüksek performans gerektiren alanlarda onu tercih edilen bir seçenek haline getirir.

Polietherketonketon (PEKK) Avantajları:

- Yüksek termal kararlılık: 260°C’ye kadar sıcaklıklara dayanır.

- Mükemmel mekanik dayanım ve uzun ömürlülük.

- Asitler, çözücüler ve hidrokarbonlara karşı üstün kimyasal direnç.

- Doğal alev geciktiricilik ve düşük duman ile toksisite emisyonu.

- Yüksek sürtünmeli uygulamalar için olağanüstü aşınma ve sürtünme direnci.

- Ayarlanabilir kristallik: İşlenebilirliği ve kompozit yapışmasını iyileştirir.

- İyi elektriksel yalıtım özellikleri: Elektronik uygulamalar için uygundur.

- Enjeksiyon kalıplama, ekstrüzyon ve 3D baskı gibi çeşitli üretim teknikleriyle uyumluluk.

Polietherketonketon (PEKK) Dezavantajları:

- Standart termoplastiklere kıyasla daha yüksek maliyet.

- Yüksek erime sıcaklıkları nedeniyle özel işleme ekipmanı gerektirir.

- Daha yaygın mühendislik plastiklerine kıyasla sınırlı bulunabilirlik.

- Kristallik seviyelerine bağlı olarak bazı formülasyonlarda kırılganlık gösterebilir.

Polietherketonketon (PEKK) Uygulamaları:

- Havacılık ve Savunma: Yapısal bileşenler, uçak iç mekanları ve motor parçaları.

- Otomotiv: Yakıt verimliliği için metal bileşenlere hafif alternatifler.

- Tıp: Biyouyumlu implantlar, protezler ve cerrahi aletler.

- Elektronik: Yüksek performanslı yalıtım malzemeleri, konektörler ve devre kartı bileşenleri.

- Petrol ve Gaz: Aşırı sıcaklık ve kimyasal direnç için contalar, borular ve yataklar.

- 3D Baskı: Yüksek dayanım ve ısı direnci gerektiren parçalar için eklemeli üretimde kullanılır.

Poliketon (PK)

Poliketon (PK), mükemmel mekanik özellikleri, kimyasal direnci ve çevresel sürdürülebilirliği ile tanınan yüksek performanslı bir termoplastik polimerdir. Temel olarak karbon monoksit (CO) ve olefinler (örneğin etilen ve propilen) katalitik polimerizasyon süreciyle oluşturulur. PK’nin benzersiz moleküler yapısı, dayanıklılık, aşınma direnci ve düşük nem absorpsiyonunun dengeli bir kombinasyonunu sağlar ve bu da onu çeşitli endüstriyel uygulamalar için uygun hale getirir.

Yapı

Poliketon (PK), karbon monoksit (CO) ve etilen ile propilen gibi olefinlerden oluşan doğrusal bir alternatif kopolimerdir. Yapısı, hidrokarbon birimleri arasında yer alan tekrar eden keton (C=O) fonksiyonel gruplarından oluşur ve oldukça düzenli ve kristalli bir polimer zinciri oluşturur. Karbonil ve alkil gruplarının bu alternatif dizilimi, benzersiz mekanik dayanım, kimyasal direnç ve termal kararlılığına katkıda bulunur. Keton gruplarının varlığı, moleküller arası etkileşimleri artırarak diğer mühendislik plastiklerine kıyasla üstün aşınma direnci ve düşük nem absorpsiyonu sağlar. Son derece düzenli moleküler yapı, aynı zamanda mükemmel dayanıklılık ve darbe direnci sunar, bu da Poliketon’u zorlu uygulamalar için çok yönlü bir malzeme haline getirir.

Özellikler

Poliketon (PK), mekanik, termal ve kimyasal özelliklerin eşsiz bir kombinasyonunu sergileyerek yüksek performanslı bir mühendislik plastiği haline gelir. Naylon ve polioksimetilen (POM) gibi birçok geleneksel polimeri aşan olağanüstü dayanım, tokluk ve darbe direncine sahiptir. Yüksek aşınma direnci ve düşük sürtünmesi, hareketli parçalar ve yüksek yük koşulları içeren uygulamalar için idealdir. Poliketon, asitler, bazlar, yakıtlar ve çözücülerin varlığında stabil kalarak mükemmel kimyasal direnç gösterir ve bu da zorlu ortamlarda dayanıklılığını artırır. Ayrıca, nemli koşullarda bile boyutsal kararlılık sağlayan düşük nem absorpsiyonuna sahiptir. Malzeme, geniş bir sıcaklık aralığında özelliklerini koruyan yüksek termal kararlılık sunar ve elektronik bileşenler için uygun hale getiren iyi elektriksel yalıtım özelliklerine sahiptir. Bunun ötesinde, Poliketon çevre dostudur; karbon monoksit ve olefinlerden sentezlenir, petrol bazlı kaynaklara bağımlılığı azaltır ve geri dönüştürülebilirlik ile sürdürülebilirlik avantajları sunar.

Poliketon (PK) Avantajları:

- Yüksek dayanım, tokluk ve darbe direnci.

- Mükemmel aşınma direnci ve düşük sürtünme özellikleri.

- Asitler, bazlar, yakıtlar ve çözücülere karşı üstün kimyasal direnç.

- Düşük nem absorpsiyonu: Boyutsal kararlılık sağlar.

- Geniş sıcaklık aralığında yüksek termal kararlılık.

- Elektronik uygulamalar için iyi elektriksel yalıtım özellikleri.

- Çevre dostu: Karbon monoksit ve olefinlerden türetilir.

- Petrol bazlı polimerlere kıyasla geri dönüştürülebilir ve sürdürülebilir.

Poliketon (PK) Dezavantajları:

- Naylon ve POM gibi geleneksel plastiklere kıyasla daha yüksek maliyet.

- Daha az üretici tarafından üretildiği için sınırlı bulunabilirlik.

- Kalıplama ve ekstrüzyon için özel koşullar gerektiren işleme zorlukları.

- PEEK gibi bazı yüksek performanslı polimerlere kıyasla daha düşük ısı direnci.

Poliketon (PK) Uygulamaları:

- Otomotiv: Yakıt sistemi bileşenleri, dişliler, konektörler ve kaput altı parçalar.

- Endüstriyel Makineler: Yataklar, contalar, konveyör bantları ve dişliler.

- Elektronik: Elektriksel konektörler, yalıtkanlar ve devre bileşenleri.

- Tüketici Ürünleri: Spor ekipmanları, elektrikli aletler ve mutfak gereçleri.

- Tıbbi Cihazlar: İlaç dağıtım bileşenleri ve dayanıklı tıbbi aletler.

- Petrol ve Gaz Endüstrisi: Zorlu kimyasallara ve yakıtlara dayanıklı contalar ve sızdırmazlık elemanları.

Polioksimetilen plastik (POM / Asetal)

Polioksimetilen (POM), Asetal, Delrin® (DuPont’un tescilli markası) veya poliasetal olarak da bilinen, yüksek performanslı bir mühendislik termoplastiğidir. Yüksek mukavemeti, düşük sürtünmesi ve mükemmel boyutsal kararlılığı nedeniyle yaygın olarak kullanılmaktadır.

Yapı

Polioksimetilen (POM), yani Asetal, oksimetilen (-CH₂O-) birimlerinden oluşan yarı kristalli bir termoplastiktir. İki ana formu bulunur: Homopolimer (POM-H) ve Kopolimer (POM-C).

✔ Homopolimer POM (Delrin® gibi), daha düzenli ve kristal yapıya sahip olup daha yüksek mekanik mukavemet ve sertlik sağlar.

✔ Kopolimer POM, termal ve oksidatif bozunma riskini azaltan komonomerler içerir, bu da kimyasal direnç ve ısıl kararlılığı artırır.

POM’un karbon-oksijen bağları oldukça güçlüdür ve bu yüksek mukavemet, düşük sürtünme ve mükemmel aşınma direnci sağlar. Bu özellikleri sayesinde hassas makine parçalarında yaygın olarak kullanılır. Ancak, yüksek kristalli yapısı nedeniyle bazı koşullarda kırılgan olabilir ve yüzey işlemine ihtiyaç duyabilir (örneğin yapıştırma veya boyama işlemleri için).

Özellikler

Polioksimetilen (POM) veya Asetal, aşağıdaki üstün mekanik, termal ve kimyasal özelliklere sahiptir:

✔ Yüksek mekanik mukavemet ve sertlik – Yüksek yük taşıma kapasitesine sahiptir.

✔ Düşük sürtünme katsayısı – Sürtünmesi çok düşüktür, bu yüzden kaymalı mekanizmalarda idealdir.

✔ Yüksek aşınma ve darbe direnci – Hareketli parçalar için mükemmel dayanıklılık sunar.

✔ Düşük nem emilimi – Nemli ortamlarda boyutsal kararlılığını korur.

✔ Kimyasal direnç – Solventlere, yakıtlara ve zayıf asitlere karşı dayanıklıdır.

✔ Elektriksel yalıtım – İyi bir elektrik yalıtkanıdır, bu nedenle elektronik ve elektrikli bileşenlerde kullanılır.

✔ İşlenmesi kolaydır – Talaşlı imalat ve enjeksiyon kalıplama için uygundur.

Dezavantajlar

❌ UV ışınlarına karşı zayıf dayanım – Güneş ışığında uzun süre kaldığında bozulabilir.

❌ Sınırlı ısı direnci – Genellikle 120°C’nin üzerinde kullanılmaz.

❌ Darbeye karşı kırılgan olabilir – Yüksek darbe yükleri altında çatlama riski vardır.

❌ Zor yapıştırma ve boyama – Yüzey işlemi yapılmadan yapıştırılamaz veya boyanamaz.

❌ Yüksek sıcaklıkta bozunma riski – İşleme sırasında aşırı ısınırsa kimyasal olarak bozulabilir.

Uygulamalar

🔹 Otomotiv sektörü: Yakıt sistemi bileşenleri, dişliler, kapı kilitleri, emniyet kemeri mekanizmaları

🔹 Endüstriyel makineler: Rulmanlar, burçlar, konveyör bant parçaları, silindirler

🔹 Tüketici ürünleri: Fermuarlar, tokalar, gözlük çerçeveleri, bıçak sapları

🔹 Elektronik: Anahtarlar, konnektörler, elektrik muhafazaları

🔹 Tıbbi cihazlar: İnsülin kalemleri, inhaler bileşenleri, cerrahi aletler

🔹 Havacılık ve uzay sanayi: Hafif dişliler, bağlantı elemanları, iç mekan bileşenleri

Stiren-akrilonitril

SAN Polimeri, kimyasal adıyla stiren-akrilonitril kopolimeri, özellikle mükemmel şeffaflığı ve kimyasal direnciyle karakterize edilen çok yönlü bir plastiktir. Ayrıca, yüksek sertlik ve iyi boyutsal kararlılığa sahiptir, bu da onu zorlu ortamlarda kullanım için uygun hale getirir.

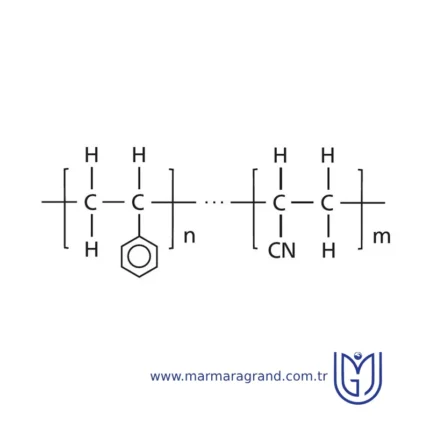

Yapı

Stiren akrilonitril reçinesi (SAN), stiren ve akrilonitrilden oluşan bir kopolimer plastiktir. SAN polimerlerinin tipik bileşimi:

• Stiren: ~%70–80

• Akrilonitril: ~%20–30

Bu oran, polimerin sertlik, tokluk ve kimyasal direnç gibi özelliklerini etkiler. SAN, büyük ölçüde amorf yapıya sahiptir; çünkü stirenin hacimli benzen halkaları polimer zincirlerinin düzenli şekilde paketlenmesini engeller.

Özellikler

SAN, kullanım açısından polistirene benzer. Polistiren gibi şeffaf ve kırılgandır. Ancak, kopolimerdeki akrilonitril birimleri sayesinde SAN'ın cam geçiş sıcaklığı 100°C'nin üzerindedir; bu da onu kaynar suya karşı dirençli hale getirir.

SAN, mükemmel çekme ve eğilme mukavemetiyle bilinir, bu da onu yapısal uygulamalar için uygun kılar. Yağlara, yağ asitlerine, seyreltik asitlere ve alkalilere karşı direnç gösterir, bu nedenle kimyasal kaplar ve gıda saklama ürünlerinde kullanıma uygundur.

Kullanım Alanları

Ev Ürünleri:

-

Plastik bardaklar, gıda tepsileri, saklama kapları

Otomotiv:

-

İç trim parçaları, düğmeler, kollar, gösterge panelleri

Tıp:

-

Test tüpleri, Petri kapları, laboratuvar ekipmanları

Elektronik:

-

Muhafazalar, kapaklar, şeffaf elektronik parçalar

Avantajlar

✅ Yüksek mekanik dayanım

✅ İşlenme kolaylığı

✅ Hafiflik

✅ Uygun maliyet

✅ Şeffaflık

✅ İyi elektrik yalıtımı

Dezavantajlar

⚠️ Sınırlı darbe dayanımı

⚠️ Çevresel gerilme çatlaklarına yatkınlık

⚠️ Alev alma eğilimi

⚠️ Sınırlı dış hava koşullarına dayanıklılık

SÜSPANSİYON

Süspansiyon Dereceli Polivinil Klorür (PVC), süspansiyon polimerizasyon yöntemiyle üretilen, en yaygın kullanılan termoplastik polimerlerden biridir. Bu yöntem, çeşitli ürünlere işlenebilen serbest akışlı, ince partiküller elde edilmesini sağlar. Süspansiyon PVC (S-PVC), çok yönlülüğü, kimyasal direnci, dayanıklılığı ve maliyet etkinliği ile bilinir ve birçok sektörde tercih edilir.

Yapı

Süspansiyon dereceli Polivinil Klorür (PVC), vinil klorür monomerinin (VCM) süspansiyon polimerizasyon yöntemiyle üretilen bir termoplastik polimeridir. Bu yöntemde vinil klorür monomeri, askıda tutucu ajanlar yardımıyla suda dağıtılır ve serbest radikal başlatıcılar kullanılarak polimerleştirilir. Ortaya çıkan PVC reçinesi, yüksek moleküler ağırlığa sahip, gözenekli ve serbest akışlı ince partiküllerden oluşur ve bu da onu çok çeşitli uygulamalara uygun hale getirir. Polimer yapısı, tekrarlayan vinil klorür ünitelerinden (–CH₂–CHCl–) oluşur ve farklı derecelerde polimerizasyon gösterir. PVC süspansiyon derecesi; mükemmel mekanik dayanım, uzun ömürlülük ve kimyasal direnç sayesinde borular, bağlantı parçaları, filmler, levhalar ve hem sert hem de esnek ürünlerin üretiminde yaygın olarak kullanılır. Reçinenin özellikleri; partikül boyutu, gözeneklilik ve yığın yoğunluğu gibi faktörlerle polimerizasyon koşulları kontrol edilerek ayarlanabilir ve bu sayede farklı endüstriyel uygulamalara uygun hale getirilir.

Özellikler

Süspansiyon dereceli PVC, endüstriyel uygulamalarda yüksek çok yönlülük sağlayan mükemmel fiziksel, mekanik ve kimyasal özellikler sergiler. Görünüşü beyaz, serbest akışlı bir tozdur ve yığın yoğunluğu genellikle 0,45 ila 0,65 g/cm³ arasında değişir; partikül boyutu ise 50-250 mikron arasında olabilir. Yüksek gözenekliliği sayesinde plastikleştirici emilimi iyidir, bu da onu hem sert hem de esnek ürünler için uygun hale getirir. Mekanik olarak, 40-60 MPa arasında değişen iyi bir çekme dayanımı ve katkı maddeleriyle artırılabilen orta-yüksek darbe direnci sunar. Kimyasal olarak, asitler, bazlar ve birçok kimyasala karşı yüksek direnç gösterir, bu da onu zorlu ortamlar için dayanıklı kılar. Düşük su emme oranı sayesinde boyutsal stabilite sağlar. Ancak UV ışınlarına karşı hassastır ve dış mekan uygulamaları için stabilizatörler eklenmesi gerekir. Bu özellikler, PVC süspansiyon derecesini boru, profil, film ve çeşitli sert ve esnek ürünlerin üretimi için ideal kılar.

Uygulamalar:

-

İnşaat Sektörü: Borular, bağlantı parçaları, pencere profilleri, kapılar, çatı kaplama levhaları

-

Ambalaj Sektörü: Filmler, levhalar, şişeler

-

Otomotiv Sektörü: İç trim parçaları, gösterge panelleri, kablo yalıtımları

-

Tıbbi Sektör: Tüpler, kan torbaları, serum kapları

-

Elektrik ve Elektronik: Kablo yalıtımı, kaplamalar

Avantajlar:

-

Uzun ömürlü kullanım için yüksek dayanıklılık ve mukavemet

-

Asitlere, bazlara ve yağlara karşı mükemmel kimyasal direnç

-

Maliyet etkinliği – diğer polimerlere göre daha uygun fiyatlı

-

Düşük su emme oranı – boyutsal stabilite sağlar

-

Kolay işlenebilirlik – kolayca kalıplanabilir, ekstrüde edilebilir ve şekillendirilebilir

-

Özelleştirilebilirlik – katkı maddeleri ile özellikleri değiştirilebilir

Dezavantajlar:

-

UV ışınlarına maruz kaldığında kırılgan hale gelir

-

Yanarken zararlı gazlar (HCl) salabilir

-

Esnek PVC’de kullanılan bazı plastikleştiriciler sağlık riskleri taşıyabilir

-

Biyolojik olarak parçalanmaz – çevresel atık sorunlarına katkıda bulunur

-

Yüksek sıcaklıklara karşı sınırlı direnç – aşırı ısı altında şekil bozulması meydana gelebilir

Termoplastik Poliamid Elastomer (TPA)

Termoplastik Poliamid Elastomer (TPA), elastomerlerin esnekliği ve elastikiyeti ile termoplastiklerin dayanımı ve işlenebilirliğini birleştiren bir termoplastik elastomer (TPE) türüdür. TPA’lar, yumuşak ve sert segmentlerin dönüşümlü olarak yer aldığı bir yapıda oluşur; yumuşak segmentler elastikiyet sağlarken, sert segmentler (genellikle poliamid bazlı) mekanik dayanım ve termal stabilite sunar.

Yapı

Termoplastik Poliamid Elastomerin (TPA) yapısı, yumuşak ve sert segmentlerin dönüşümlü olarak bulunduğu faz ayrışmalı bir morfolojiden oluşur. Yumuşak segmentler genellikle poliether veya polyester zincirlerinden yapılır ve esneklik, elastikiyet ve düşük sıcaklık performansı sağlar. Sert segmentler ise poliamid (naylon) bileşenlerinden türetilir ve mekanik dayanım, kimyasal direnç ve termal stabilite kazandırır. Bu blok kopolimer yapısı, TPA’lara hem kauçuk benzeri elastikiyet hem de termoplastik işlenebilirlik sağlar. Sert poliamid alanları fiziksel çapraz bağlar gibi davranır, malzemeyi güçlendirir ve şekil stabilitesi sunarken, yumuşak segmentler esneme ve enerji emilimi sağlar. Bu benzersiz mikro yapı, TPA’ların mükemmel mekanik özelliklerini korurken, geleneksel termoplastikler gibi yeniden işlenebilir ve geri dönüştürülebilir olmalarını mümkün kılar.

Özellikler

Termoplastik Poliamid Elastomer (TPA), esneklik, dayanım ve kimyasal direncin benzersiz bir kombinasyonunu sergiler, bu da onu oldukça çok yönlü bir malzeme haline getirir. Yüksek elastikiyet ve mükemmel geri kazanım özelliği sayesinde kauçuk gibi davranır, ancak termoplastik işlenebilirliği korur. TPA’lar üstün mekanik dayanım, aşınma direnci ve uzun ömür sunar, bu da onları zorlu uygulamalar için uygun hale getirir. Ayrıca, özellikle yakıtlara, çözücülere ve endüstriyel kimyasallara karşı olağanüstü kimyasal ve yağ direnci gösterirler, bu da zorlu ortamlardaki performanslarını artırır. Bunun yanı sıra, TPA’lar iyi bir termal stabiliteye sahiptir ve geniş bir sıcaklık aralığında önemli bir bozulma olmadan dayanabilir. Ancak higroskopik yapıları nedeniyle çevreden nem absorbe etme eğilimindedirler, bu da işleme öncesi uygun kurutma gerektirir. Buna rağmen, hafif yapıları, geri dönüştürülebilir olmaları ve enjeksiyon kalıplama ile ekstrüzyon gibi standart termoplastik yöntemlerle kolay işlenebilmeleri, TPA’ları otomotiv, elektronik ve tıbbi uygulamalar gibi çeşitli endüstriler için çekici bir seçenek haline getirir.