Akrilonitril stiren akrilat

ASA (Akrilonitril-Stiren-Akrilat), SAN ile akrilik kauçuğun kopolimerizasyonu ile elde edilen, ABS’nin pek çok avantajını korurken mükemmel hava koşullarına dayanıklılık gösteren yüksek fonksiyonlu bir plastiktir. Dış ortam uygulamalarında fiziksel özelliklerini ve görünümünü uzun süre koruduğu için, otomobil dış parçaları, inşaat malzemeleri ve mobilya kaplama levhaları gibi alanlarda malzeme olarak kullanılır.

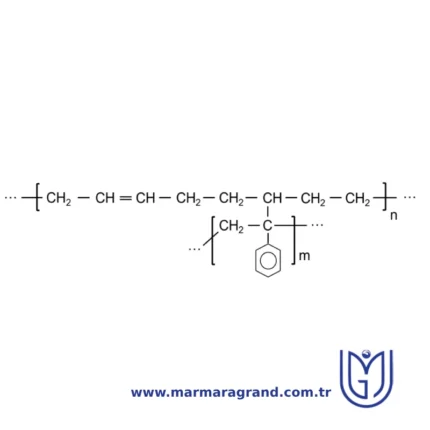

Yapı

ASA genellikle bir akrilik ester elastomer omurgasına akrilonitril ve stirenin graftlanması (kimyasal ekleme) ile oluşturulur.

-

Akrilik ester fazı, malzemeye esneklik ve darbe dayanımı sağlar.

-

Akrilonitril ve stiren fazları ise rijitlik, kimyasal direnç ve yüzey kalitesi kazandırır.

Özellikler

Akrilonitril-Stiren-Akrilat (ASA) polimeri, zorlu dış mekan uygulamaları için ideal olan çeşitli özellikler sunar.

ASA, mükemmel hava koşullarına dayanıklılık, yüksek darbe dayanımı ve UV stabilitesi ile bilinen bir termoplastiktir.

-

Akrilonitrilin dayanıklılığı, stirenin sertliği ve akrilik esterin hava koşullarına karşı direnci birleşerek, uzun süre güneş ışığına ve zorlu çevresel koşullara maruz kalmasına rağmen renk, parlaklık ve mekanik bütünlüğünü koruyan bir malzeme ortaya çıkarır.

-

Kimyasallara, ısıya ve çevresel gerilme çatlamalarına karşı dirençlidir.

-

İyi işlenebilirliğe sahiptir, bu sayede karmaşık şekillerde kolayca kalıplanabilir.

Dayanıklılığı ve estetik özellikleri, onu otomotiv parçaları, dış mekan mobilyaları ve yapı malzemeleri gibi alanlarda ideal bir seçenek haline getirir.

Avantajlar

✅ Yüksek darbe dayanımı

✅ İyi işlenebilirlik

✅ Mükemmel hava koşullarına dayanıklılık

✅ Renk ve parlaklık koruması

✅ Uzun ömürlü kullanım

Dezavantajlar

⚠️ Sınırlı yüksek sıcaklık dayanımı

⚠️ Yanıcılık özelliği

⚠️ Metallere kıyasla daha düşük mukavemet

⚠️ Çevresel etkiler (geri dönüşüm zorluğu)

Kullanım Alanları

1. Otomotiv Endüstrisi

• Dış Parçalar: Yan aynalar, radyatör ızgaraları ve süs çıtaları gibi UV ışınlarına ve zorlu hava koşullarına dayanıklı dış bileşenlerin üretiminde kullanılır.

• İç Parçalar: Dayanıklılık ve estetik görünüm gerektiren gösterge panelleri ve iç kaplamalarda tercih edilir.

2. İnşaat ve Yapı Sektörü

• Çatı Kaplama ve Dış Cephe: Güneş ışığına maruz kalınca solma ve çatlama yapmayan çatı kaplama levhaları, dış cephe kaplamaları için kullanılır.

• Pencere ve Kapı Sistemleri: Renklerini zamanla koruyan dayanıklı çerçeve ve profil üretiminde kullanılır.

3. Elektrik ve Elektronik

• Cihaz Kasaları ve Muhafazaları: Elektronik cihazlar, elektrik bileşenleri ve ev aletleri için darbe dayanımı ve estetik yüzey kalitesi sağlar.

• Bağlantı Elemanları ve İzolatörler: İyi yalıtım özellikleri ve stabilitesi sayesinde tercih edilir.

4. Tüketici Ürünleri

• Dış Mekan Mobilyaları: Güneş ve yağmura uzun süre maruz kalmasına rağmen renk ve mukavemetini koruyan sandalye, masa gibi mobilyaların üretiminde kullanılır.

• Ev Eşyaları: Mutfak aletleri, elektrikli süpürgeler ve dayanıklı ev ürünlerinde kullanılır.

5. 3D Baskı

• Filament Malzemesi: Özellikle dış mekan uygulamaları için ABS'ye kıyasla daha iyi UV direnci sunduğu için 3D yazıcılarda popüler bir malzemedir.

Alev geciktirici poliamid elyaf bileşikleri

Alev Geciktirici Poliamid (PA) Elyaf Bileşikleri, tutuşmaya karşı direnç göstermek, alevin yayılmasını azaltmak ve duman üretimini en aza indirmek üzere özel olarak tasarlanmış malzemelerdir. Bu bileşikler, yangın güvenliğinin kritik önemde olduğu otomotiv, elektrik, elektronik ve tekstil gibi sektörlerde yaygın şekilde kullanılmaktadır.

Yapı

Alev geciktirici poliamid elyaf bileşikleri, poliamid polimerleri ile alev geciktirici katkı maddelerinin bir araya getirilmesiyle üretilen mühendislik malzemeleridir. Temel polimer genellikle PA6 veya PA66 olup, bu yapılar dayanıklılık, esneklik ve yüksek erime direnci sağlar. Alev geciktirici katkılar, tutuşmayı önlemek ve yanma hızını yavaşlatmak amacıyla bileşime dahil edilir. Bu katkılar halojenli (örneğin bromlu bileşikler) veya halojensiz (fosfor, azot ya da alüminyum dietilfosfinat, magnezyum hidroksit gibi inorganik dolgular) olabilir.

Bu bileşiklerin moleküler yapısı, kömürleşmeyi teşvik eden, ısı yayılımını azaltan ve duman oluşumunu baskılayan şekilde tasarlanmıştır. Bazı formülasyonlarda, alev geciktirme verimini artırmak için melamin bazlı bileşikler veya nano dolgular gibi sinerjik katkılar da kullanılır. Nihai yapının verimliliği, bu katkıların poliamid matrisi içindeki dağılımına ve türüne bağlıdır. Böylece, alev dayanımı, mekanik bütünlük ve işlenebilirlik arasında ideal bir denge sağlanır.

Özellikler

Alev geciktirici poliamid elyaf bileşikleri, termal stabilite, mekanik dayanım ve yangına dayanıklılık kombinasyonuna sahip olup, yüksek performanslı uygulamalar için uygundur. Bu malzemeler, genellikle UL 94 V-0 veya V-1 gibi katı yangın güvenliği standartlarını karşılayacak şekilde tasarlanmıştır; bu, malzemenin tutuştuktan sonra kendiliğinden kısa sürede sönme kabiliyeti olduğunu gösterir.

Bu bileşikler:

-

Düşük alevlenebilirlik

-

Az ısı yayımı

-

Minimum duman ve toksik gaz emisyonu gibi özellikler sergiler; bu da özellikle kapalı alanlar veya kamusal mekânlar için avantaj sağlar.

Yüksek gerilme dayanımı, esneklik ve aşınma direnci gibi mekanik özellikler, alev geciktirici katkılara rağmen büyük ölçüde korunur. Ayrıca, bu malzemeler kimyasal maddelere, neme ve yüksek sıcaklıklara karşı mükemmel direnç gösterir. Halojensiz formülasyonlar, çevresel açıdan daha uyumlu olup, aynı zamanda etkili alev geciktiricilik sağlar. Tüm bu özellikler, güvenlikten ödün vermeden dayanıklılık ve performans sunan bileşenler üretmeyi mümkün kılar.

Uygulama Alanları

-

Otomotiv: Kablo demetleri, konektörler, motor altı bileşenleri

-

Elektronik: Devre kesici muhafazaları, anahtar parçaları, yalıtım malzemeleri

-

Tekstil: Koruyucu giysiler, halılar, döşemelik kumaşlar (havacılık, askeri, toplu taşıma)

-

Endüstriyel: Konveyör bantları, yüksek performanslı kumaşlar, filtrasyon sistemleri

Avantajlar

-

Mükemmel alev dayanımı, UL 94 V-0 veya V-1 standartlarını karşılar

-

Yüksek mekanik dayanım ve uzun ömürlü kullanım

-

İyi kimyasal ve termal direnç

-

Düşük duman ve toksik gaz salımı, özellikle halojensiz formülasyonlarda

-

Hem güvenlik hem de performans gerektiren zorlu uygulamalar için uygundur

Dezavantajlar

-

Alev geciktirici olmayan poliamidlere göre daha yüksek üretim maliyeti

-

Katkı maddelerinin etkisiyle bazı mekanik özelliklerde azalma görülebilir

-

İşleme zorlukları, özellikle viskozitede artış ve bazı üretim teknikleriyle uyumsuzluk yaşanabilir

Alev Geciktirici Polipropilen Bileşikleri

Alev Geciktirici Polipropilen (FR PP) Bileşikleri, tutuşmaya karşı direnç göstermek ve yangının yayılmasını yavaşlatmak amacıyla özel olarak formüle edilmiş polipropilen malzemelerdir. Bu bileşikler, yangın güvenliğinin kritik olduğu elektrik, otomotiv, inşaat ve tüketici ürünleri endüstrilerinde yaygın olarak kullanılmaktadır.

Yapı

Alev Geciktirici Polipropilen (FR PP) bileşikleri, yangına dayanıklılığı artırmak amacıyla alev geciktirici katkı maddeleri ile birleştirilmiş polipropilen bazlı bir polimerden oluşur. Bu katkı maddeleri bromlu veya klorlu gibi halojenli bileşikler olabileceği gibi, fosfor, azot veya alüminyum hidroksit ve magnezyum hidroksit gibi inorganik malzemelerle halojensiz de olabilir. FR PP bileşiklerinin yapısı, yangına dayanıklılıkla mekanik özellikler arasında denge sağlamak için dikkatlice tasarlanmıştır. Böylece malzeme, yangın güvenliği standartlarını karşılarken dayanım, darbe direnci ve termal kararlılığını korur. Halojenli sistemlerde, alev geciktirici maddeler yanmayı engelleyen halojen radikalleri serbest bırakır. Halojensiz formülasyonlarda ise katkı maddeleri kömürleşme, soğutma etkisi veya yanıcı gazların seyreltilmesini teşvik eder. Polimer matrisi ve katkıların iyi dağılması, malzemenin işlenebilirliğini korumasını sağlar; böylece elektrik muhafazaları, otomotiv parçaları ve inşaat malzemeleri gibi çeşitli uygulamalarda kullanılabilir.

Özellikler

Alev Geciktirici Polipropilen (FR PP) bileşikleri, yangına dayanıklılık, mekanik güç, termal stabilite ve işlenebilirliğin birleşimini sunar. Bu malzemeler, genellikle UL 94 V-0 veya V-1 gibi yangın güvenlik standartlarını karşılayacak şekilde tasarlanmıştır. İyi darbe direnci, sertlik ve dayanıklılık sağlarlar; bu da onları zorlu uygulamalar için uygun hale getirir. Formülasyona bağlı olarak, halojensiz çeşitler düşük duman salımı ve azaltılmış toksisite sunarak çevre dostu bir seçenek oluşturur. Aynı zamanda yüksek sıcaklıklara karşı iyi bir termal stabilite gösterirler. Ayrıca enjeksiyon kalıplama ve ekstrüzyon gibi yaygın üretim teknikleriyle kolayca işlenebilirler. Dengeli özellikleri sayesinde, elektrik, otomotiv, inşaat ve tüketici ürünleri sektörlerinde yangın güvenliğinin öncelikli olduğu alanlarda ideal çözümler sunarlar.

Uygulamalar:

-

Elektrik ve elektronik: Kablo yalıtımı, konnektörler, muhafazalar, devre kesiciler

-

Otomotiv: Akü muhafazaları, gösterge panelleri, motor altı parçalar

-

İnşaat: Borular, kanallar, çatı kaplama levhaları, yalıtım panelleri

-

Tüketici ürünleri: Ev aletleri, mobilya, oyuncaklar, elektronik muhafazalar

-

Endüstriyel ekipmanlar: Makine muhafazaları, güvenlik bileşenleri, havalandırma sistemleri

Avantajlar:

-

Yüksek alev geciktirme özelliği ile yangın riskini azaltır ve güvenlik standartlarını karşılar.

-

Darbe dayanımı ve sertlik gibi iyi mekanik özelliklerini korur.

-

Yüksek sıcaklık uygulamaları için termal kararlılık sağlar.

-

Halojensiz seçenekler düşük duman salımı ve düşük toksisite sunar.

-

Enjeksiyon kalıplama ve ekstrüzyon gibi standart işleme teknikleriyle uyumludur.

-

Metale kıyasla hafif olması, tasarım esnekliği sağlar.

Dezavantajlar:

-

Bazı formülasyonlar, dayanıklılık ve uzama gibi mekanik özellikleri azaltabilir.

-

Halojenli alev geciktiriciler çevresel ve sağlık açısından risk oluşturabilir.

-

Standart polipropilene göre maliyeti daha yüksek olabilir.

-

Bazı alev geciktirici katkılar geri dönüştürülebilirlik ve uzun vadeli stabiliteyi etkileyebilir.

-

Halojensiz çeşitlerde katkı maddelerinin yüksek oranları işlenebilirliği zorlaştırabilir.

Anti-UV masterbatch

Anti-UV Masterbatch, plastik üretiminde kullanılan özel bir katkı maddesidir ve polimer bazlı ürünlerin ultraviyole (UV) ışınlarına karşı direncini artırmak için tasarlanmıştır. Bu masterbatch, UV stabilizatörleri ve absorbanlarının taşıyıcı bir reçine içinde dağılmasıyla oluşur ve plastik işleme sırasında kolayca entegre edilebilir.

Yapısı

Anti-UV masterbatch’in yapısı, UV stabilizatörleri, taşıyıcı reçine ve performansı artırmak için ek katkı maddelerinin kombinasyonundan oluşur. UV stabilizatörleri, UV absorbanları ve engellenmiş amin ışık stabilizatörleri (HALS) gibi bileşenleri içerir ve plastikleri zararlı UV radyasyonundan korur. Bu stabilizatörler, genellikle son polimerle uyumlu olan taşıyıcı bir reçine içinde homojen olarak dağılır. Taşıyıcı reçine, UV stabilizatörlerini plastik matrisine taşımak ve entegre etmek için bir ortam görevi görür. Uygulamaya bağlı olarak, antioksidanlar, işleme yardımcıları veya ısı stabilizatörleri gibi diğer katkı maddeleri de eklenebilir. Masterbatch genellikle granül veya pelet formunda üretilir ve üretim sürecinde temel polimerlerle kolayca karıştırılabilir.

Özellikleri

Anti-UV masterbatch, güneş ışığına maruz kalan plastik ürünlerin dayanıklılığını ve performansını artıran birkaç önemli özelliğe sahiptir:

-

UV Radyasyonunu Absorbe Etme ve Dağıtma: UV radyasyonunu etkili bir şekilde absorbe eder ve dağıtarak polimerin bozulmasını, renk değişimini ve kırılganlığını önler.

-

Termal Stabilite: Yüksek işleme sıcaklıklarına dayanıklıdır ve etkinliğini kaybetmeden işlenebilir.

-

Geniş Polimer Uyumluluğu: Polietilen, polipropilen, PVC ve ABS gibi çeşitli polimerlerle yüksek uyumluluk gösterir.

-

Homojen Dağılım: UV stabilizatörlerinin polimer matrisinde eşit şekilde dağılmasını sağlar, böylece tutarlı koruma elde edilir.

-

Özelleştirilebilir Koruma: UV absorbanları ve HALS gibi farklı UV stabilizatörlerinin kombinasyonuyla belirli uygulamalara göre özelleştirilebilir.

-

Mekanik Özelliklerin Korunması: Plastiklerin mekanik özelliklerini zamanla korur, yüzey çatlamalarını azaltır ve dış mekan veya yüksek maruz kalma ortamlarında ürün ömrünü uzatır.

Uygulama Alanları

-

Tarım Filmleri: Seralar ve malç filmleri gibi tarım uygulamalarında UV hasarını önlemek için kullanılır.

-

Dış Mekan Mobilyaları ve İnşaat Malzemeleri: Borular, levhalar ve çatı kaplamaları gibi dış mekan uygulamalarında hava koşullarına ve kırılganlığa karşı koruma sağlar.

-

Otomotiv Plastik Parçaları: Gösterge panelleri ve dış trimler gibi otomotiv parçalarında güneş kaynaklı solma ve çatlamaya karşı direnç sağlar.

-

Ambalaj Malzemeleri: Gıda ve ilaç gibi UV ışığına duyarlı ürünlerin ambalajlarında kullanılır.

-

Elektrik ve Elektronik Bileşenler: Güneş ışığına maruz kalan plastik muhafazaların dayanıklılığını artırır.

-

Tekstil Elyafları ve Sentetik Kumaşlar: Dış mekan giysileri ve endüstriyel kumaşlarda UV direncini artırır.

Avantajları

-

UV Kaynaklı Bozulmaya Karşı Koruma: Plastiklerin UV kaynaklı bozulmasını önleyerek ürün ömrünü uzatır.

-

Renk Değişimi ve Kırılganlığın Azaltılması: Renk solması, kırılganlık ve yüzey çatlamalarını azaltır.

-

Termal Stabilite: Yüksek sıcaklıklarda işleme uygunluğu sağlar.

-

Geniş Polimer Uyumluluğu: Çeşitli polimerlerle uyumlu olup uygulama esnekliği sunar.

-

Maliyet Etkinliği: Doğal olarak UV dirençli polimerler kullanmaya kıyasla daha ekonomik bir çözümdür.

Dezavantajları

-

Renk veya Şeffaflıkta Değişiklik: Şeffaf plastik ürünlerin rengini veya şeffaflığını biraz değiştirebilir.

-

Etkinlik Stabilizatör Tipine Bağlıdır: Etkinlik, kullanılan stabilizatörün türüne ve konsantrasyonuna bağlıdır.

-

Ek Maliyet: UV stabilizatörleri içermeyen plastik formülasyonlara göre daha yüksek maliyetlidir.

-

Uzun Süreli UV Maruziyeti: Aşırı UV koşullarına uzun süre maruz kalma durumunda zamanla bozulma meydana gelebilir.

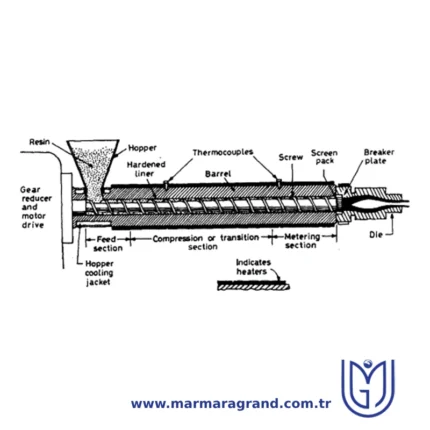

EKSTRÜZYON

Sıcak ekstrüzyon bir sıcak şekillendirme işlemidir, yani malzemenin yeniden kristalleşme sıcaklığının üzerinde gerçekleştirilir. Böylece malzeme iş sertleşmesi yaşamaz ve kalıptan geçmesi kolaylaşır.

Çoğu sıcak ekstrüzyon işlemi, 230 ila 11.000 metrik ton kapasiteye sahip yatay hidrolik preslerde yapılır.

Uygulanan basınçlar 30 ila 700 MPa arasında değişir, bu nedenle yağ veya grafit gibi düşük sıcaklık yağlayıcıları ya da cam tozu gibi yüksek sıcaklık yağlayıcıları kullanılır.

Bu yöntemin en büyük dezavantajı, makine maliyetleri ve bakım giderlerinin yüksek olmasıdır.

Soğuk Ekstrüzyon (Cold Extrusion)

Soğuk ekstrüzyon, başlangıçtaki malzemenin (külçe/parça) oda sıcaklığında olduğu, itme esaslı bir basınçlı şekillendirme işlemidir.

Ancak işlem sırasında malzeme deformasyon ısınması ile birkaç yüz dereceye kadar ısınabilir.

Genellikle sabit bir kalıp içinde yer alan malzemeye bir zımba yardımıyla basınç uygulanır.

Ekstrüzyonun Avantajları

• Büyük ölçekli üretimde maliyet-etkin ve minimum atık sağlar.

• Çok yönlüdür: Çeşitli malzeme ve şekilleri destekler.

• Özelleştirilebilir: Katkı maddeleri ve tasarım esnekliği sunar.

• Tutarlı kalite ve ölçeklenebilir üretim sağlar.

• Enerji verimlidir ve diğer işlemlerle entegre olabilir.

Ekstrüzyonun Dezavantajları

• Malzeme sınırlamaları: Tüm polimerler uygun değildir.

• Yüksek kurulum maliyetleri: Ekipman ve kalıplar pahalıdır.

• Boyutsal değişkenlik: Soğuma büzülmesi ve kalıp şişmesi görülebilir.

• Şekil sınırlamaları: Karmaşık tasarımlar zordur.

• Kalite kontrol sorunları: Yüzey kusurları ve malzeme tutarsızlıkları oluşabilir.

• Son işlem ihtiyacı: Kesme, yüzey bitirme veya kaplama gerekebilir.

• Çevresel kaygılar: Enerji kullanımı ve plastik atıklar oluşturabilir.

Ekstrüzyonun Uygulama Alanları

1. İnşaat Sektörü

• PVC borular, drenaj sistemleri

• Pencere ve kapı profilleri (örneğin uPVC çerçeveler)

• Yalıtım malzemeleri (örneğin köpük levhalar)

2. Ambalaj Sektörü

• Plastik filmler ve levhalar (örneğin gıda ambalajı)

• Kaplar ve tepsiler

3. Otomotiv Sektörü

• Conta ve fitiller

• Kablo ve tel izolasyonu

• İç trim ve koruyucu kılıflar

4. Tüketici Ürünleri

• Pipetler, hortumlar, halatlar

• Mobilya ve ev aletleri için plastik profiller

5. Elektrik ve Elektronik

• Tel ve kablo kaplamaları

• Elektrik tesisatları için kanallar

6. Tıp Alanı

• Kateterler, tüpler ve diğer medikal profiller

7. Endüstriyel Uygulamalar

• Konveyör bantları ve kılavuzlar

• Makine koruma astarları

8. Tarım

• Sulama boruları ve tarım filmleri

• Sera örtüleri

Polimer ekstrüzyonu, sürekli, özelleştirilebilir plastik ürünler gerektiren sektörlerde vazgeçilmez bir yöntemdir.

Enjeksiyon Kalıplama

Enjeksiyon Kalıplama, polimer granüllerinin bir piston veya vida aracılığıyla sıkıştırılması, ısıtılarak eriyik hale getirilmesi ve ardından bir kalıp içine yüksek basınçla enjekte edilmesi sürecidir (Şekil 26.3(b)).

Kalıplanan polimer, cam geçiş sıcaklığının (Tg) altına kadar soğutulur, kalıp açılır ve ürün dışarı çıkarılır.

Kalıp içindeki büzülmeyi telafi etmek için fazladan polimer enjekte edilir.

Enjeksiyon sırasında moleküller akış yönüne paralel olarak hizalanır, bu da malzemenin güç kazanmasına yol açar, ancak özelliklerde anizotropi (yön bağımlılığı) oluşur.

Bu işlem, polimer basınç altında soğuduğu için yüksek hassasiyetli kalıplamalar sağlar; ancak yavaştır (çevrim süresi 1-5 dakika arasındadır) ve kalıplar oldukça pahalıdır.

Termoplastikler için kalıplama sıcaklıkları genellikle 150–350 °C arasında (yaklaşık 1,3–1,6 Tg) ve ayrıntılı ürün elde etmek için gereken basınçlar oldukça yüksektir (30–120 MN/m²).

Enjeksiyon Kalıplama Türleri

Gaz Destekli Enjeksiyon Kalıplama

Molten polimer içine (genellikle azot gazı) gaz enjekte edilir. Gaz, erimiş plastiği kalıp duvarlarına iter, böylece boşluklu yapılar oluşur veya malzeme tüketimi azaltılır.

İnce Duvarlı Enjeksiyon Kalıplama

Bu yöntem, 1 mm'den daha ince duvarlara sahip parçaların üretilmesine odaklanır. Yüksek basınca ve hızlı çevrim sürelerine dayanıklı özel kalıp ve makineler gerektirir.

Sıvı Silikon Kauçuk (LSR) Enjeksiyon Kalıplama

Özellikle sıvı silikon kauçuk (LSR) için kullanılır. LSR, ısıtılmış kalıba enjekte edilir ve burada ısıl işlemle sertleşerek esnek ve dayanıklı bir parça haline gelir.

Yapısal Köpük Kalıplama

Polimere köpürtücü ajan veya gaz eklenerek çekirdek kısmı hücresel, dış kısmı katı olan parçalar üretilir. Böylece ağırlık ve yoğunluk azalırken dayanım korunur.

Metal Enjeksiyon Kalıplama (MIM)

Metal tozları ve bir polimer bağlayıcı karıştırılarak bir ham madde hazırlanır. Bu karışım kalıba enjekte edilir, bağlayıcı uzaklaştırılır ve daha sonra parça sinterlenerek yoğun bir metal bileşen elde edilir.

Enjeksiyon Kalıplamanın Avantajları

• Yüksek hacimli üretimlerde oldukça maliyet-etkindir.

• Çok çeşitli genel ve özel malzeme seçenekleri sunar.

• Ürün geliştirmede büyük tasarım özgürlüğü sağlar.

• Pirinç tanesi kadar küçük veya araç gösterge paneli kadar büyük parçalar üretilebilir.

• Kompleks parçalar üretilebilir, geleneksel imalat yöntemleriyle zor olan tasarımlar mümkün olur.

• Düşük/hiç atık üretir ve atıklar %100 geri dönüştürülüp yeniden kullanılabilir.

Enjeksiyon Kalıplamanın Dezavantajları

• Yüksek ilk kalıp ve ekipman maliyetleri.

• Kalıp tasarımı ve üretimi uzun süre alır.

• Malzeme sınırlamaları ve üretim hatası riski.

• Çevre ve sürdürülebilirlik endişeleri.

• Tasarım kısıtlamaları, ileri mühendislik uzmanlığı gerektirir.

• Yüksek hacimli üretimlere daha uygundur.

Enjeksiyon Kalıplama Uygulamaları

Plastik enjeksiyon kalıplama, yüksek hacimli plastik parça üretimi için endüstride yaygın olarak kullanılmaktadır.

Kullanım alanları neredeyse sınırsızdır, ancak özellikle bazı temel uygulamalarda öne çıkar:

• Otomotiv bileşenleri

• Gıda ve İçecek ambalajları

• Stok malzemeler (makara, çubuk, boru vb.)

• Oyuncaklar ve figürler

• Mobilya bileşenleri

• Bağlantı elemanları ve montaj parçaları

• Mekanik bileşenler (dişliler, valfler, pompalar, bağlantılar vb.)

• Elektronik donanım ve muhafazalar

• Tıbbi cihaz bileşenleri

• Genel plastik parçalar

Epoksi reçineleri

Epoksi reçineleri (EP), mükemmel mekanik özellikleri, kimyasal direnci ve çeşitli yüzeylere karşı yüksek yapışma kabiliyeti ile bilinen bir termoset (ısı ile sertleşen) polimerler sınıfıdır. Bu reçineler; kaplamalar, yapıştırıcılar, kompozitler, elektronik ve inşaat sektörlerinde yaygın olarak kullanılmaktadır.

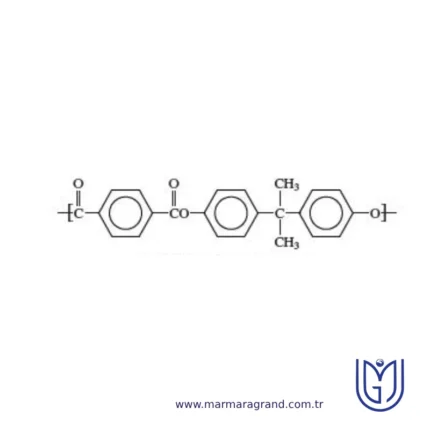

Yapı

Epoksi reçineleri, epoksit fonksiyonel grupları içeren termoset polimerlerden oluşur. Bu gruplar, kürleme ajanlarıyla (sertleştiricilerle) tepkimeye girerek sert ve dayanıklı, çapraz bağlı (cross-linked) bir yapı oluşturur. Çoğu epoksi reçinesinin ana bileşeni, bisfenol A’nın diglisidil eteri (DGEBA) olup, bu yapı glisidil eter grupları ile bağlanmış tekrar eden bisfenol A birimlerinden oluşur.

Reçinenin içindeki reaktif epoksit halkaları, poliaminler, anhidritler veya tiyoller gibi kürleme ajanları ile reaksiyona girerek üç boyutlu ağ yapısı oluşturur. Bu yapı, epoksi reçinelere özgü yüksek dayanım, kimyasal direnç ve yapışma özellikleri kazandırır.

Formülasyona bağlı olarak, epoksi reçineler:

-

Dolgular (fillers),

-

Esneklik artırıcılar (flexibilizers),

-

Tokluk geliştiriciler (toughening agents)

ile modifiye edilerek istenen performans özelliklerine göre özelleştirilebilir. Bu da epoksi reçineleri, yapıştırıcılardan elektronik bileşenlere kadar birçok alanda çok yönlü bir seçenek hâline getirir.

Özellikler

Epoksi reçineler; yüksek mekanik dayanım, çeşitli yüzeylere güçlü yapışma, ve mükemmel kimyasal ve termal direnç ile karakterizedir. Kürleme (sertleşme) sırasında düşük çekme oranına sahiptirler, bu da boyutsal kararlılığı artırır ve iç gerilmeyi azaltır.

Elektriksel yalıtkanlık özellikleri, onları elektronik uygulamalar için ideal kılar. Neme ve korozyona karşı yüksek direnç, bu reçinelerin zorlu çevre koşullarında bile dayanıklı olmasını sağlar.

Kürleme ajanı ve katkı maddesi seçimine göre, epoksi reçineler sert veya esnek formda üretilebilir. Ayrıca yorulma dayanımı yüksektir ve dolgu malzemeleri veya takviyeler ile darbe dayanımı ve tokluk artırılabilir.

Ancak bazı epoksi formülasyonları:

-

Kırılgan olabilir (eğer uygun katkı maddeleri eklenmezse)

-

UV ışınlarına karşı hassas olabilir (stabilizatör kullanılmadığında uzun süreli bozulmalar görülebilir)

Uygulama Alanları:

-

Yapıştırıcılar: Havacılık, otomotiv, inşaat ve denizcilik endüstrileri

-

Koruyucu kaplamalar: Metaller, zeminler, borular ve endüstriyel ekipmanlar

-

Kompozit malzemeler: Uçak parçaları, otomotiv gövdeleri, spor ekipmanları, rüzgâr türbinleri

-

Elektronik: Elektronik kapsülleme, devre kartları, yarı iletken bileşenler

-

İnşaat: Derz dolguları, sızdırmazlık malzemeleri, yapısal bileşenler

-

Tıp ve dişçilik: Biyouyumlu oldukları için medikal cihazlar ve dental malzemeler

-

Kalıplama ve prototipleme: Endüstriyel üretim kalıpları, prototip parçalar

Avantajlar:

-

Yüksek mekanik dayanım ve uzun ömürlü performans

-

Çeşitli yüzeylere güçlü yapışma özelliği

-

Kimyasallara, neme ve korozyona karşı yüksek direnç

-

Düşük çekme ile boyutsal kararlılık

-

Elektriksel yalıtkanlık, elektronik uygulamalar için ideal

-

Uygulamaya bağlı olarak sert veya esnek formda üretilebilir

Dezavantajlar:

-

Katkısız formlarda kırılganlık riski

-

UV ışınlarına uzun süre maruz kalma ile bozunma (stabilizatör olmadan)

-

Bazı türleri yüksek sıcaklıkta kürleme gerektirir → daha yüksek işleme maliyeti

-

Kürlenmemiş reçineler, sağlık açısından risk oluşturabilir → uygun güvenlik önlemleri gerektirir

-

Formülasyona ve uygulamaya göre maliyetli olabilir

Etilen tetrafloroetilen (ETFE)

Etilen Tetrafloroetilen (ETFE), olağanüstü dayanıklılığı, hafif yapısı ve çevre koşullarına dayanıklılığıyla bilinen yüksek performanslı bir floropolimerdir. Başlangıçta havacılık endüstrisi için bir yalıtım malzemesi olarak geliştirilmiş olsa da artık mimari ve endüstriyel uygulamalarda yaygın olarak kullanılmaktadır.

Yapı

Etilen Tetrafloroetilen (ETFE), etilen (C₂H₄) ve tetrafloroetilen (C₂F₄) birimlerinden oluşan bir kopolimerdir. Moleküler yapısı, hem flor hem de hidrojen atomlarına bağlanmış karbon atomlarından oluşan tekrarlayan bir zincirden oluşur; bu da ona kimyasal direnç, mekanik dayanım ve termal stabilite gibi benzersiz bir kombinasyon sağlar. Flor atomlarının varlığı, yapışmazlık özelliğini ve UV radyasyonuna karşı yüksek direnci artırırken, etilen bileşeni esneklik ve tokluk kazandırır. Politetrafloroetilen’den (PTFE) farklı olarak, ETFE daha düşük flor içeriğine sahiptir; bu da onu biraz daha az kimyasal olarak inert hale getirir ancak önemli ölçüde daha güçlü ve darbe dayanıklı yapar. Bu yapısal bileşim, aşırı çevresel koşullarda bile şeffaflığını ve mekanik özelliklerini koruyan hafif ve dayanıklı bir malzeme ortaya çıkarır. ETFE’nin yarı kristal yapısı, aynı zamanda ince filmler halinde işlenmesine olanak tanır; bu da onu mimari uygulamalar, yalıtım ve koruyucu kaplamalar için son derece uygun hale getirir.

Özellikler

Etilen Tetrafloroetilen (ETFE), çeşitli uygulamalarda çok yönlü olmasını sağlayan benzersiz bir özellik kombinasyonuna sahiptir. Camın ağırlığının yalnızca yaklaşık %1’i kadar olan olağanüstü hafif bir yapıya sahipken, yüksek çekme dayanımı ve darbe direnci sunar. Kimyasal yapısı, ultraviyole (UV) radyasyonuna, hava koşullarına ve çoğu kimyasala karşı olağanüstü direnç sağlar; bu da zorlu ortamlarda uzun vadeli dayanıklılık sunar. ETFE oldukça şeffaftır ve doğal ışığın %95’ine kadar geçişine izin verir, bu da onu mimari uygulamalar için mükemmel bir seçim yapar. Ayrıca, düşük sürtünme katsayısına sahiptir; bu da kendi kendini temizleme ve kir tutmama özellikleri kazandırır. Malzeme oldukça esnektir ve orijinal uzunluğunun üç katına kadar esneyebilirken bütünlüğünü kaybetmez. Yaklaşık 265°C (509°F) gibi yüksek bir erime noktasına sahip olan ETFE, mükemmel termal stabilite sergiler ve aşırı sıcaklık dalgalanmalarına bozulmadan dayanabilir. Dahası, geri dönüştürülebilir bir malzemedir ve çevresel etkiyi azaltarak sürdürülebilirliğine katkıda bulunur. Bu birleşik özellikler, ETFE’yi inşaat, havacılık, tıp ve yenilenebilir enerji endüstrilerinde tercih edilen bir seçenek haline getirir.

Avantajlar

Hafif: Camın ağırlığının yalnızca yaklaşık %1’i kadardır. Yüksek Dayanım ve Uzun Ömür: Mekanik strese, darbelere ve delinmelere karşı dayanıklıdır. Şeffaflık: %95’e kadar doğal ışık geçişine izin verir. UV ve Hava Koşullarına Direnç: Uzun süreli güneş ışığına maruz kaldığında bozulmaz. Kimyasal Direnç: Çoğu aside, çözücüye ve sert kimyasallara karşı dayanıklıdır. Kendi Kendini Temizleyen Yüzey: Düşük sürtünme ve yapışmazlık özellikleri kir birikimini önler. Termal Stabilite: -185°C ile 150°C arasındaki aşırı sıcaklıklara dayanabilir. Esneklik ve Elastikiyet: Zarar görmeden uzunluğunun üç katına kadar esneyebilir. Çevre Dostu ve Geri Dönüştürülebilir: Eritilip tekrar kullanılabilir.Dezavantajlar

Daha Yüksek Maliyet: Cam veya polikarbonat gibi geleneksel malzemelerden daha pahalıdır. Yanma Endişeleri: Aşırı koşullarda yanabilir ancak kendi kendine söner. Sınırlı Yapısal Destek: Dayanım için ek çerçeveleme veya şişirme sistemleri gerektirir. Yumuşaklık ve Çizilme Hassasiyeti: Camdan daha kolay çizilebilir. Ses Yalıtımı: Katı malzemelere kıyasla daha az ses yalıtımı sağlar.Uygulamalar

Mimari ve İnşaat: Stadyumlar, tavan pencereleri ve kubbelerde kullanılır (ör. Allianz Arena, Eden Projesi). Havacılık ve Otomotiv: Tel yalıtımı ve koruyucu kaplamalar için kullanılır. Tıp Endüstrisi: Borular, kateterler ve biyouyumlu kaplamalar için kullanılır. Kimya Endüstrisi: Kimyasal direnci nedeniyle boru ve tank kaplamalarında kullanılır. Güneş ve Yenilenebilir Enerji: Fotovoltaik panel kaplamaları ve sera örtülerinde kullanılır. Elektronik: Havacılık ve telekomünikasyon için yüksek performanslı kablo yalıtımında kullanılır.Mühendislik Termoplastik Vulkanizatlar (ETPV)

Mühendislik Termoplastik Vulkanizatlar (ETPV), termoplastiklerin özelliklerini vulkanize kauçuğun dayanıklılığı ile birleştiren gelişmiş bir termoplastik elastomer (TPE) sınıfıdır. Bunlar, bir termoplastik matris (örneğin poliamid, PBT veya diğer mühendislik plastikleri) içinde dinamik olarak çapraz bağlanmış bir elastomer fazı (örneğin EPDM veya NBR) oluşturularak üretilir.

Yapı

Mühendislik Termoplastik Vulkanizatların (ETPV) yapısı, sürekli bir termoplastik matris içinde ince bir şekilde dağılmış ve dinamik olarak çapraz bağlanmış bir elastomer fazından oluşur. Genellikle EPDM (etilen propilen dien monomeri) veya NBR (nitrili butadien kauçuk) gibi malzemelerden oluşan elastomer fazı, eriyik işleme sırasında vulkanizasyona uğrar ve sabit bir kauçuk ağı oluşturur. Bu çapraz bağlanmış kauçuk fazı, ETPV’lere yüksek elastikiyet, dayanıklılık ve mükemmel mekanik özellikler sağlar. Poliamid (PA), polibütilen tereftalat (PBT) veya polifenilen sülfid (PPS) gibi mühendislik polimerlerden oluşan termoplastik matris, malzemenin sürekli fazını oluşturur ve termoplastik işlenebilirlik ile yapısal bütünlük sunar. Kauçuk ve termoplastik fazlar arasındaki yakın etkileşim, elastomerlerin esnekliği ile mühendislik plastikleri dayanıklılığını birleştiren bir malzeme ortaya çıkarır. Bu benzersiz mikro yapı, ETPV’lerin deformasyondan sonra şekillerini korumasına izin verirken, aynı zamanda geleneksel termoplastikler gibi yeniden işlenebilir ve geri dönüştürülebilir olmalarını sağlar.

Özellikler

Mühendislik Termoplastik Vulkanizatlar (ETPV), zorlu uygulamalar için oldukça çok yönlü olmalarını sağlayan benzersiz bir özellik kombinasyonu sergiler. Dinamik olarak çapraz bağlanmış elastomer fazı sayesinde mükemmel elastikiyet ve esneklik sunarken, termoplastik matris yüksek mekanik dayanım, boyutsal stabilite ve kolay işlenebilirlik sağlar. ETPV’ler, geleneksel termoplastik elastomerlere kıyasla ısıya, kimyasallara ve yağlara karşı üstün direnç sunar; bu da onları otomotiv ve endüstriyel uygulamalar gibi yüksek performanslı ortamlar için uygun hale getirir. Ayrıca, dinamik yükleme koşullarında uzun vadeli dayanıklılık sağlayan mükemmel aşınma ve yorulma direnci gösterirler. Geleneksel kauçuk malzemelerden farklı olarak, ETPV’ler enjeksiyon kalıplama ve ekstrüzyon gibi standart termoplastik tekniklerle işlenebilir, bu da üretim verimliliğini artırır. Ek olarak, geniş bir sıcaklık aralığında mekanik bütünlüklerini korurlar, bu da hem esneklik hem de yapısal sağlamlık gerektiren uygulamalar için idealdir. Geri dönüştürülebilir olmaları, sürdürülebilirliklerini artırır ve yüksek performanslı, maliyet etkin ve çevre dostu malzeme çözümleri arayan endüstriler için tercih edilen bir seçenek haline getirir.

ETPV Uygulamaları

- Otomotiv Endüstrisi: Contalar, salmastralar, hortumlar, kaput altı bileşenler ve hava sızdırmazlık şeritleri.

- Elektrik ve Elektronik: Tel yalıtımı, konektörler ve yüksek performanslı muhafazalar.

- Endüstriyel Makineler: Esnek kaplinler, konveyör bantları, titreşim sönümleyiciler ve contalar.

- Tıbbi Cihazlar: Borular, tutamaklar ve sterilize edilebilir bileşenler.

- Tüketici Ürünleri: Spor ekipmanları, kulplar ve yumuşak dokunuşlu uygulamalar.

ETPV Avantajları

Yüksek sıcaklık direnci: Geleneksel TPV’lere kıyasla yüksek sıcaklıklara daha iyi dayanır. Mükemmel kimyasal ve yağ direnci: Zorlu ortamlar için uygundur. Üstün mekanik özellikler: Yüksek dayanım, uzun ömür ve aşınma direnci. Elastikiyet ve esneklik: Kauçuk benzeri performans ile termoplastik işlenebilirlik sunar. Kolay işlenebilirlik: Standart termoplastikler gibi enjeksiyonla kalıplanabilir, ekstrüde edilebilir veya termoform yapılabilir. Hafif ve geri dönüştürülebilir: Vulkanize kauçuğa çevre dostu ve sürdürülebilir bir alternatif.ETPV Dezavantajları

Daha yüksek malzeme maliyeti: Standart TPV’lere ve geleneksel kauçuklara kıyasla daha pahalıdır. Tam vulkanize kauçuğa göre daha az esneklik: Aşırı elastikiyet gereksinimlerinde uygun olmayabilir. Aşırı yüksek stresli ortamlarda sınırlı performans: Tüm uygulamalarda yüksek sınıf elastomerlerin yerini alamayabilir.Poliarilat (PAR)

Poliarilat (PAR), mükemmel termal stabilite, mekanik dayanıklılık ve kimyasal ile UV direnci ile bilinen yüksek performanslı bir aromatik poliyester türüdür. Dayanıklılık ve ısı direnci gerektiren mühendislik uygulamalarında yaygın olarak kullanılır.

Yapı

Poliarilat (PAR), omurgasında tekrarlayan aromatik ester birimleri içeren yüksek performanslı bir termoplastik polimerdir. Yapısında bulunan aromatik halkalar (benzen) ve ester (-COO-) bağları sayesinde üstün termal ve mekanik özelliklere sahiptir. Esnek karbon zincirlerine sahip alifatik poliyesterlerin aksine, poliarilatın sert aromatik omurgası moleküler dönüşümü kısıtlar, bu da malzemeyi daha ısıya dayanıklı ve mekanik olarak sağlam hale getirir. Yaygın bir poliarilat türü, bisfenol A (BPA) ile tereftalik veya izoftalik asit bazlı olup, yüksek cam geçiş sıcaklığı ve mükemmel dayanıklılığa sahiptir. Bu benzersiz yapı, poliarilatları optik lensler, otomotiv parçaları ve elektronik bileşenler gibi yüksek sıcaklık dayanımı ve kimyasal stabilite gerektiren uygulamalar için ideal hale getirir.

Özellikler

Poliarilat (PAR), yüksek termal stabilite, mükemmel mekanik dayanıklılık ve kimyasal direnç kombinasyonuna sahip olup, mühendislik alanında değerli bir termoplastik olarak kabul edilir. Yaklaşık 180°C cam geçiş sıcaklığına (Tg) sahiptir, bu da yüksek sıcaklıklarda şeklini ve dayanıklılığını korumasını sağlar. Yüksek çekme mukavemeti ve tokluğu, aşınma ve darbelere karşı dayanıklı olmasını sağlar. Mükemmel UV ve hava koşullarına dayanıklılığı sayesinde güneş ışığına maruz kaldığında bozulmaz, bu da onu dış mekan uygulamaları için uygun hale getirir. Ayrıca yağlara, asitlere ve çözücülere karşı yüksek kimyasal dirence sahiptir ve zorlu ortamlarda uzun ömürlüdür. Birçok poliarilat sınıfı optik olarak şeffaftır ve lensler ve ekran uygulamalarında kullanılır. Düşük sürünme ve yüksek boyutsal stabilite sağlayarak hassas bileşenlerin güvenilirliğini artırır. Bu özellikleriyle, mukavemet, ısı dayanımı ve uzun ömürlülüğün önemli olduğu yüksek performanslı uygulamalar için mükemmel bir seçimdir.

Poliarilat (PAR) Uygulamaları:

- Elektronik & Elektrik Bileşenleri: Yüksek sıcaklık ve elektrik yalıtımı gerektiren konnektörler, yalıtkanlar ve devre kartları.

- Otomotiv Parçaları: Yüksek sıcaklıklara ve mekanik gerilmelere maruz kalan bileşenler.

- Havacılık Endüstrisi: Hafif ve yüksek dayanıklılığa sahip yapısal parçalar.

- Optik Lensler & Ekranlar: Şeffaf sınıfları, gözlük camları, kamera lensleri ve LCD paneller için idealdir.

- Tıbbi Cihazlar: Sterilizasyon yöntemlerine dayanıklı ve belirli tıbbi uygulamalar için biyouyumlu malzeme.

- Endüstriyel Makineler: Dişliler, contalar ve aşınmaya dayanıklı bileşenler.

- Tüketici Ürünleri: Yüksek kaliteli mutfak eşyaları, koruyucu kaplamalar ve UV dirençli dış mekan ürünleri.

Poliarilat (PAR) Avantajları:

✔ Yüksek Isı Direnci: Yüksek sıcaklıklarda dayanıklılığını korur.

✔ Mükemmel Mekanik Dayanıklılık: Yüksek çekme mukavemeti ve darbe direnci sunar.

✔ UV ve Hava Koşullarına Dayanıklılık: Dış mekân uygulamalarında bozulmadan uzun süre kullanılabilir.

✔ Kimyasal Direnç: Yağlara, asitlere ve çözücülere karşı dayanıklıdır.

✔ Optik Şeffaflık: Bazı sınıfları lensler ve ekranlar için uygundur.

✔ Boyutsal Stabilite: Düşük sürünme katsayısı ile yüksek hassasiyet gerektiren uygulamalarda güvenilirlik sağlar.

Poliarilat (PAR) Dezavantajları:

✖ Yüksek Maliyet: Geleneksel plastiklere kıyasla daha pahalıdır.

✖ Zor İşlenebilirlik: Yüksek işleme sıcaklıkları ve özel ekipman gerektirir.

✖ Bazı Koşullarda Kırılganlık: Belirli yükler altında gerilim çatlaklarına eğilim gösterebilir.

✖ Sınırlı Piyasa Erişimi: Diğer mühendislik plastiklerine kıyasla daha az yaygın olup, ticari sınıfları daha sınırlıdır.

Poliarilat, olağanüstü özellikleri sayesinde elektronik, otomotiv, havacılık ve tıbbi cihazlar gibi sektörlerde yüksek performanslı uygulamalar için tercih edilen bir malzemedir.

Poliarileterketon (PAEK)

PoliArylEterKeton (PAEK), mükemmel mekanik özellikleri, termal stabilitesi ve kimyasal direnciyle bilinen yüksek performanslı, yarı kristalin termoplastikler ailesidir. Bu polimerler, aromatik halkaların eter (-O-) ve keton (-CO-) bağlarıyla birbirine bağlanmasıyla oluşur ve bu yapı, malzemenin dayanıklılığını ve gücünü artırır.

Yapı

PoliArylEterKeton (PAEK), aromatik halkalar (aril grupları) içeren ve eter (-O-) ile keton (-CO-) bağlarıyla bağlanan tekrarlayan bir omurgaya sahiptir. Bu eter ve keton gruplarının kombinasyonu, polimerin hem esnekliğini hem de sertliğini dengelemesini sağlar. Eter bağları, polimer zincirine esneklik kazandırarak işlenebilirliğini artırırken, keton grupları ısı ve oksidasyona karşı direncini artırır. Aromatik halkalar, polimerin yapısal bütünlüğünü güçlendirerek aşırı koşullara karşı dayanıklılığını artırır.**

PAEK’in yarı kristalin yapısı, polimer zincirlerinin düzenli bir şekilde paketlenmesine olanak tanır ve böylece mükemmel aşınma direnci ve yüksek mekanik performans sağlar. PAEK ailesindeki farklı polimerler (PEEK, PEK, PEKK), bu fonksiyonel grupların düzeni ve oranlarına bağlı olarak farklı ısıl ve mekanik özellikler sergiler. Bu benzersiz moleküler yapı, PAEK’i havacılık, medikal, otomotiv ve endüstriyel sektörlerde yüksek performans gerektiren uygulamalar için ideal bir malzeme haline getirir.

Özellikler

PoliArylEterKeton (PAEK), olağanüstü mekanik, termal ve kimyasal özellikleriyle dikkat çeken yüksek performanslı bir yarı kristalin termoplastiktir.

✔ Yüksek Mukavemet ve Sertlik: Aşırı yüklere ve darbelere karşı dayanıklıdır.

✔ Mükemmel Aşınma Direnci: Uzun vadeli yük taşıyan uygulamalar için idealdir.

✔ Termal Stabilite: 250°C’ye kadar sürekli çalışmaya uygundur.

✔ Kimyasal Direnç: Asitler, bazlar ve organik çözücülere karşı mükemmel dayanıklılık gösterir.

✔ Düşük Nem Emme: Nemli ortamlarda boyutsal stabiliteyi korur.

✔ Alev Geciktirici & Düşük Duman Emisyonu: Yüksek sıcaklık uygulamalarında güvenliği artırır.

✔ Elektriksel İzolasyon: Yüksek dielektrik mukavemeti ile elektronik ve elektrik bileşenlerinde kullanıma uygundur.

✔ Biyouyumluluk: Medikal implantlar ve cerrahi cihazlar için güvenlidir.

PoliArylEterKeton (PAEK) Uygulamaları

🔹 Havacılık & Otomotiv: Yapısal bileşenler, yataklar ve burçlar – hafiflik, yüksek mukavemet ve sıcaklık direnci için.

🔹 Medikal Cihazlar: İmplantlar, cerrahi aletler ve diş bileşenleri – biyouyumluluk ve sterilizasyona dayanıklılık için.

🔹 Petrol & Gaz Endüstrisi: Contalar, vanalar ve yalıtkanlar – kimyasal ve yüksek sıcaklık direnci için.

🔹 Elektronik & Elektrik: Konnektörler, yalıtkanlar ve yarı iletken üretimi – ısı ve elektrik yalıtımı için.

🔹 Endüstriyel & Üretim: Dişliler, pompalar ve aşınmaya dayanıklı parçalar – yüksek mekanik dayanıklılık ve düşük sürtünme için.

PoliArylEterKeton (PAEK) Avantajları

✔ Yüksek Isı Direnci: 250°C’ye kadar sürekli çalışabilir.

✔ Mükemmel Mekanik Özellikler: Yüksek mukavemet, sertlik ve darbe direnci sağlar.

✔ Kimyasal Direnç: Asitler, bazlar ve çözücülere karşı dayanıklıdır.

✔ Düşük Nem Emme: Nemli ortamlarda şekil bozulmaz.

✔ Aşınma & Yorulma Direnci: Uzun süreli yük taşıyan uygulamalar için mükemmeldir.

✔ Alev Geciktirici & Düşük Duman Emisyonu: Yangın güvenliği gerektiren uygulamalar için idealdir.

✔ Biyouyumlu: Medikal implantlar ve cerrahi aletlerde kullanılabilir.

PoliArylEterKeton (PAEK) Dezavantajları

✖ Yüksek Maliyet: Geleneksel plastiklere ve bazı mühendislik polimerlerine göre daha pahalıdır.

✖ Zor İşlenebilirlik: Üretimi için yüksek sıcaklıklar ve özel ekipman gerektirir.

✖ Sınırlı Piyasa Erişimi: Diğer mühendislik plastikleri kadar yaygın üretilmemektedir.

✖ Düşük Sıcaklıklarda Kırılganlık: Aşırı soğukta darbe dayanıklılığı düşebilir.

PAEK, havacılık, otomotiv, medikal ve endüstriyel uygulamalarda yüksek sıcaklık, aşınma direnci ve mekanik dayanıklılık gerektiren zorlu mühendislik koşulları için en iyi çözümlerden biridir.