Maleik anhidrit aşılı ABS

Maleik anhidrit graftlı Acrylonitrile Butadiene Styrene (ABS) (ABS-g-MAH), ABS polimer zincirine maleik anhidritin graftlandığı modifiye bir versiyonudur. Bu modifikasyon, ABS’nin kutup polimerleri, dolgu maddeleri ve takviyelerle uyumunu artırarak, özellikle yapışma ve arayüz bağlanabilirliğini iyileştiren uygulamalarda faydalıdır.

Yapı

Maleik anhidrit graftlı ABS (ABS-g-MAH), Akrilonitril, Bütadien ve Stiren içeren standart ABS polimer sırtına maleik anhidritin kimyasal olarak graftlandığı bir yapıya sahiptir. Grafting işlemi genellikle reaktif ekstrüzyon veya radikal polimerizasyon yoluyla gerçekleşir. Bu süreçte maleik anhidrit molekülleri, ABS zincirindeki bütadien veya stiren segmentlerine bağlanır. Bu modifikasyon, polar fonksiyonel gruplar ekleyerek, genellikle kutupsuz olan ABS matrisinin uyumluluğunu, kutup polimerleri, dolgu maddeleri ve takviyelerle iyileştirir. Maleik anhidritin varlığı, reaktif bağlanma siteleri sağlayarak, polimer karışımlarında ve kompozitlerde yapışma ve arayüz bağlanabilirliğini artırır. ABS’nin ana yapısı korunurken, graftlanmış maleik anhidrit grupları, malzemenin polaritesini artırarak, dolgu maddelerinin daha iyi dağılmasını, kaplamalarla daha iyi yapışmayı ve polimer karışımlarında daha iyi mekanik özellikleri sağlar.

Özellikler

Maleik anhidrit graftlı ABS (ABS-g-MAH), Akrilonitril Butadien Stiren (ABS) sırtına graftlanmış maleik anhidrit (MAH) ile oluşan bir yapıya sahiptir. Grafting işlemi genellikle eritme graftlama veya çözelti graftlama gibi reaktif işleme yöntemleriyle yapılır. Yapı, stiren ve akrilonitril fazlarının kauçuklu butadien matriksinde dağılmasıyla ABS polimer çerçevesini korur. Maleik anhidritin eklenmesi, polimer zincirlerine polar fonksiyonel gruplar ekler. Grafting işlemi genellikle radikal polimerizasyon yoluyla gerçekleşir; serbest radikaller, ABS sırtında maleik anhidritle reaksiyona girer ve kovalent bağlanma sağlanır. Maleik anhidrit grupları, çoğunlukla bütadien segmentlerine veya bazen stiren kısımlarına bağlanır ve malzemenin polaritesini artırır. Bu yapısal modifikasyon, poliamitler ve polikarbonatlar gibi kutup polimerleriyle uyumu artırır, dolgu maddeleri ve takviyelere yapışmayı geliştirir ve polimer karışımlarında arayüz etkileşimlerini iyileştirir.

Uygulamalar

-

Polimer Karışımları ve Alaşımları – ABS/PA, PC/ABS ve ABS/PBT gibi karışımların uyumunu artırır.

-

Yapışma İyileştiricisi – Kaplamalar, boyalar, yapıştırıcılar ve metallerle bağlanmayı geliştirir.

-

Kompozitlerde Uyumlaştırıcı – Cam elyafları, talk ve karbon nanotüpler gibi dolgu maddelerinin dağılmasını iyileştirir.

-

Otomotiv Endüstrisi – Tamponlar, iç paneller ve yapısal bileşenlerde kullanılarak dayanıklılık ve yapışmayı artırır.

-

Elektronik & Elektrik – Kasa, bağlantı elemanları ve termal ve mekanik stabilite gerektiren parçalar için uygulanır.

-

Ambalaj & Tüketici Malları – Çok katmanlı ambalaj filmlerinde ve fonksiyonel plastik parçalarda yapışmayı geliştirir.

Avantajlar

-

Geliştirilmiş Uyumluluk – ABS ve kutup polimerleri veya takviyeleri arasında yapışmayı artırır.

-

Artan Yapışma – Dolgu maddeleri, kaplamalar ve diğer polimerlerle güçlü arayüz bağlanması sağlar.

-

Geliştirilmiş Mekanik Özellikler – Daha iyi darbelere karşı direnç, dayanıklılık ve termal stabilite.

-

İyi İşlenebilirlik – Diğer polimerler ve katkı maddeleriyle kolayca karıştırılmasını sağlar.

-

Kimyasal Direnç – Standart ABS’ye kıyasla çevresel gerilme ve bazı kimyasallara karşı daha dayanıklıdır.

Dezavantajlar

-

Yüksek Maliyet – Ekstra işlem gereksinimlerinden dolayı, standart ABS’ye göre daha pahalıdır.

-

Azalmış Termal Stabilite – Grafting işlemi, bazen ABS’nin termal stabilitesini düşürebilir.

-

Mümkün Olan Degradasyon – Maleik anhidrit grupları zamanla hidroliz olabilir, bu da performansı etkileyebilir.

-

Sınırlı Erişilebilirlik – Standart ABS’ye kıyasla daha az yaygın olabilir, bu da tedarik açısından sıkıntılara yol açabilir.

Üre-formaldehit (UF) reçineleri

Üre-formaldehit (UF) reçineleri, üre ile formaldehitin reaksiyonu sonucu elde edilen bir termoset (ısı ile sertleşen) polimer sınıfıdır. Yüksek dayanım, sertlik ve ekonomik olmaları nedeniyle yapıştırıcılarda, kalıplama bileşiklerinde ve yüzey kaplamalarında yaygın olarak kullanılırlar.

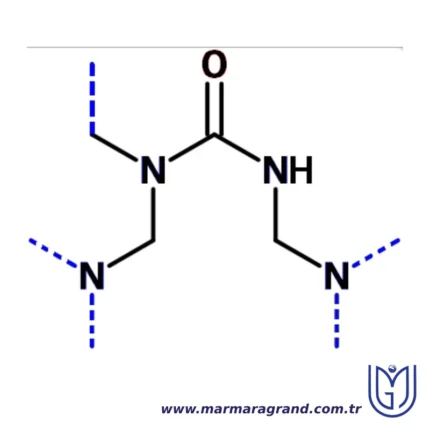

Yapı

Üre-formaldehit reçineleri, üre ve formaldehitin polimerizasyonu yoluyla oluşan karmaşık üç boyutlu bir ağ yapısına sahiptir. Reaksiyonun ilk aşamasında, formaldehit ile üre arasında kademeli bir kondensasyon tepkimesi gerçekleşir ve hidroksimetillenmiş üre türevleri oluşur. Bu ara bileşikler daha sonra polikondensasyona uğrayarak, molekülleri birbirine bağlayan metilen (-CH₂-) ve metilen eter (-CH₂OCH₂-) bağlarını oluşturur.

Reaksiyon ilerledikçe çapraz bağlanma artar ve sert, aşırı derecede dallanmış ve termoset bir polimer yapısı meydana gelir. Nihai sertleşmiş reçine, birbirine bağlı üre ve formaldehit ünitelerinden oluşan geniş bir ağ yapısı içerir ve bu da ona yüksek dayanıklılık ve sertlik kazandırır. Ancak, yapıda kalan reaksiyona girmemiş formaldehit, özellikle bazı uygulamalarda emisyon riski yaratabilir.

Özellikler

Üre-formaldehit reçineleri, onları birçok endüstriyel uygulama için uygun kılan çeşitli özelliklere sahiptir:

-

Yüksek çekme dayanımı, sertlik ve rijitlik, bu reçineleri yapıştırıcılarda ve kalıplanmış ürünlerde ideal hâle getirir.

-

Isıya karşı iyi direnç gösterirler, ancak neme uzun süre maruz kalma durumunda bozulma meydana gelebilir.

-

Hafif bir yapıya sahiptirler ve mükemmel yüzey kalitesi sunarlar; bu da özellikle ahşap esaslı levha ürünlerinde (örneğin kontrplak, MDF) yaygın kullanılmalarını sağlar.

-

Hızlı kürleşme (sertleşme) özellikleri üretim verimliliğini artırır.

-

Ekonomiktir, fenol-formaldehit gibi alternatif reçinelere göre daha düşük maliyetlidir.

Ancak:

-

Kırılgan yapıda olabilirler, bu da mekanik stres altında çatlama riskini artırır.

-

Formaldehit salımı, sağlık ve çevre açısından önemli bir sorundur. Bu nedenle düşük emisyonlu formülasyonlar ve formaldehit tutucu katkı maddeleri geliştirilmiştir.

Uygulama Alanları

-

Kontrplak, sunta ve orta yoğunluklu lif levha (MDF) üretiminde yapıştırıcı olarak

-

Elektrik donanımları, düğmeler ve ev eşyaları gibi ürünlerde kalıplama bileşiği olarak

-

Tekstil, kâğıt ve laminat yüzeyler için kaplama malzemesi olarak

-

Yalıtım malzemeleri (özellikle ısı yalıtımı sağlayan bazı köpük türleri)

-

Otomotiv ve inşaat sektöründe bağlayıcı ve yüzey kaplama amaçlı kullanılır

Avantajlar

-

Yüksek dayanım ve rijitlik, taşıyıcı uygulamalarda kullanıma uygundur

-

Hızlı kürleşme özelliği, üretim sürecini hızlandırır

-

Düşük maliyet, diğer sentetik reçinelere göre ekonomik avantaj sağlar

-

Ahşap ve gözenekli yüzeylere mükemmel yapışma

-

İyi elektrik yalıtım özellikleri, elektriksel bileşenlerde kullanımını destekler

Dezavantajlar

-

Kırılgan yapı, mekanik stres altında çatlama eğilimi

-

Neme karşı düşük direnç, özellikle nemli ortamlarda bozulma riski

-

Formaldehit emisyonu, sağlık ve çevre açısından potansiyel tehlike

-

Sınırlı esneklik, elastikiyet gereken uygulamalarda uygun değildir

-

Uzun süreli ısı veya nem maruziyetinde, fenolik reçinelere göre daha az dayanıklıdır