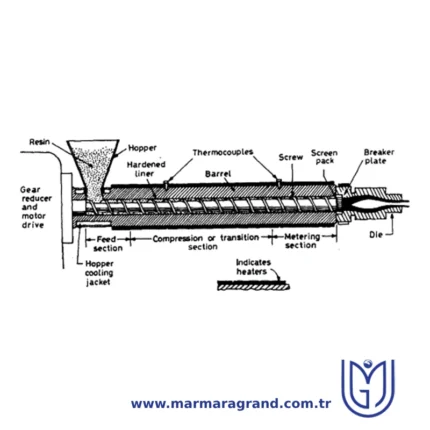

EKSTRÜZYON

Sıcak ekstrüzyon bir sıcak şekillendirme işlemidir, yani malzemenin yeniden kristalleşme sıcaklığının üzerinde gerçekleştirilir. Böylece malzeme iş sertleşmesi yaşamaz ve kalıptan geçmesi kolaylaşır.

Çoğu sıcak ekstrüzyon işlemi, 230 ila 11.000 metrik ton kapasiteye sahip yatay hidrolik preslerde yapılır.

Uygulanan basınçlar 30 ila 700 MPa arasında değişir, bu nedenle yağ veya grafit gibi düşük sıcaklık yağlayıcıları ya da cam tozu gibi yüksek sıcaklık yağlayıcıları kullanılır.

Bu yöntemin en büyük dezavantajı, makine maliyetleri ve bakım giderlerinin yüksek olmasıdır.

Soğuk Ekstrüzyon (Cold Extrusion)

Soğuk ekstrüzyon, başlangıçtaki malzemenin (külçe/parça) oda sıcaklığında olduğu, itme esaslı bir basınçlı şekillendirme işlemidir.

Ancak işlem sırasında malzeme deformasyon ısınması ile birkaç yüz dereceye kadar ısınabilir.

Genellikle sabit bir kalıp içinde yer alan malzemeye bir zımba yardımıyla basınç uygulanır.

Ekstrüzyonun Avantajları

• Büyük ölçekli üretimde maliyet-etkin ve minimum atık sağlar.

• Çok yönlüdür: Çeşitli malzeme ve şekilleri destekler.

• Özelleştirilebilir: Katkı maddeleri ve tasarım esnekliği sunar.

• Tutarlı kalite ve ölçeklenebilir üretim sağlar.

• Enerji verimlidir ve diğer işlemlerle entegre olabilir.

Ekstrüzyonun Dezavantajları

• Malzeme sınırlamaları: Tüm polimerler uygun değildir.

• Yüksek kurulum maliyetleri: Ekipman ve kalıplar pahalıdır.

• Boyutsal değişkenlik: Soğuma büzülmesi ve kalıp şişmesi görülebilir.

• Şekil sınırlamaları: Karmaşık tasarımlar zordur.

• Kalite kontrol sorunları: Yüzey kusurları ve malzeme tutarsızlıkları oluşabilir.

• Son işlem ihtiyacı: Kesme, yüzey bitirme veya kaplama gerekebilir.

• Çevresel kaygılar: Enerji kullanımı ve plastik atıklar oluşturabilir.

Ekstrüzyonun Uygulama Alanları

1. İnşaat Sektörü

• PVC borular, drenaj sistemleri

• Pencere ve kapı profilleri (örneğin uPVC çerçeveler)

• Yalıtım malzemeleri (örneğin köpük levhalar)

2. Ambalaj Sektörü

• Plastik filmler ve levhalar (örneğin gıda ambalajı)

• Kaplar ve tepsiler

3. Otomotiv Sektörü

• Conta ve fitiller

• Kablo ve tel izolasyonu

• İç trim ve koruyucu kılıflar

4. Tüketici Ürünleri

• Pipetler, hortumlar, halatlar

• Mobilya ve ev aletleri için plastik profiller

5. Elektrik ve Elektronik

• Tel ve kablo kaplamaları

• Elektrik tesisatları için kanallar

6. Tıp Alanı

• Kateterler, tüpler ve diğer medikal profiller

7. Endüstriyel Uygulamalar

• Konveyör bantları ve kılavuzlar

• Makine koruma astarları

8. Tarım

• Sulama boruları ve tarım filmleri

• Sera örtüleri

Polimer ekstrüzyonu, sürekli, özelleştirilebilir plastik ürünler gerektiren sektörlerde vazgeçilmez bir yöntemdir.

LDPE Film Kalitesi

LDPE Film Kalitesi birkaç türe ayrılır: genel amaçlı film, yüksek şeffaflık filmi, ağır hizmet filmi, shrink filmi ve döküm filmi.

Bu malzemeler üstün fiziksel ve mekanik özelliklere, yüksek kimyasal stabiliteye ve mükemmel elektriksel yalıtım özelliklerine sahiptir. Ayrıca düşük su buharı geçirgenliği ve olağanüstü işlenebilirlik sunarlar, bu da onları çeşitli uygulamalar için ideal kılar.

Bu reçinelerden üretilen filmler olağanüstü berraklık ve yaşlanmaya karşı güçlü direnç sağlayarak dayanıklılığı ve uzun ömürlü performansı garanti eder.

Yapı

LDPE (Düşük Yoğunluklu Polietilen) film kalitesi, etilen monomerlerinden (C₂H₄) yüksek basınçlı polimerizasyon yöntemiyle üretilen bir termoplastik polimerdir.

Moleküler yapısı yoğun dallanmaya sahiptir ve bu da ona özgün özelliklerini kazandırır.

Temel Yapısal Özellikler:

-

Yoğun Dallanmış Polimer:

LDPE, kısa ve uzun zincir dallanmalarına sahiptir, bu da polimer zincirlerinin sıkı şekilde paketlenmesini engeller. -

Amorf ve Yarı Kristalin Yapı:

Dallanma nedeniyle düşük kristallilik (~%40–50) gösterir, bu da onu yumuşak ve şeffaf yapar.

HDPE'ye (Yüksek Yoğunluklu Polietilen) göre daha esnek ve gerilebilir bir yapıya sahiptir. -

Geniş Moleküler Ağırlık Dağılımı:

LDPE, film ekstrüzyonunda iyi eriyik mukavemeti ve işlenebilirlik sağlar.

Özellikler

LDPE film kalitesi, mükemmel uzama, darbe direnci ve şeffaflık sunan son derece esnek ve hafif bir malzemedir.

Yoğunluğu 0,915 ile 0,930 g/cm³ arasında değişir ve iyi bir berraklık sağlar (hafif bulanık görünebilir).

Erime noktası yaklaşık 105–115°C'dir ve düşük sıcaklıklarda dahi esnekliğini korur.

-

Orta düzeyde çekme dayanımı (8–17 MPa)

-

Olağanüstü kopma uzaması (%100–600)

-

İyi bir nem bariyeri sunar ancak gaz bariyer özellikleri düşüktür (oksijen ve CO₂ geçirgenliği vardır).

-

Asitlere, bazlara ve alkollere karşı dirençlidir; hidrokarbonlara karşı hassastır.

-

Harika ısı yapıştırma özellikleri sunar, bu da onu ambalaj uygulamaları için ideal yapar.

İşleme:

Blown film veya cast film ekstrüzyonu yöntemleriyle işlenir ve genellikle 160–220°C sıcaklık aralığında çalışılır.

Dış mekan kullanımı için genellikle UV stabilizatörler eklenir.

Uygulamalar

Ambalaj Sektörü:

• Flexible ambalaj filmleri (alışveriş poşetleri, streç filmler, torbalar)

• Gıda ambalajı (gıda sarma filmleri, dondurucu poşetleri, shrink filmler)

• Endüstriyel ambalaj (koruyucu örtüler, sarma filmleri)

Tarım:

• Seracılık için örtü filmleri

• Mulch (örtü) filmleri

Tüketici Ürünleri:

• Market poşetleri, atık torbaları, gıda streç filmleri

• Disposable (tek kullanımlık) liner'lar

İnşaat:

• Nem bariyerleri

• Yapı malzemeleri için koruyucu örtüler

Medikal Kullanım:

• Tıbbi cihazlar ve ilaç ambalajları için steril ambalajlar

• Tıbbi örtüler ve kaplamalar

Avantajları

• Yüksek esneklik

• Yüksek şeffaflık ve berraklık

• Kimyasal direnç

• Düşük maliyet

• Kolay işlenebilirlik (ekstrüzyon, enjeksiyon kalıplama, şişirme kalıplama)

• Hafiflik

• İyi nem direnci

Dezavantajları

• Düşük çekme dayanımı (kolay yırtılabilir)

• Sınırlı ısı dayanımı (yüksek sıcaklıklarda kullanılamaz)

• Çevresel etki (biyolojik olarak parçalanmaz)

• Düşük UV dayanımı (UV maruziyetinde gevrekleşme ve sararma)

• Düşük gaz bariyer özellikleri (BOPP veya PET gibi diğer malzemelere göre daha zayıf)

Maleik anhidrit aşılı ABS

Maleik anhidrit graftlı Acrylonitrile Butadiene Styrene (ABS) (ABS-g-MAH), ABS polimer zincirine maleik anhidritin graftlandığı modifiye bir versiyonudur. Bu modifikasyon, ABS’nin kutup polimerleri, dolgu maddeleri ve takviyelerle uyumunu artırarak, özellikle yapışma ve arayüz bağlanabilirliğini iyileştiren uygulamalarda faydalıdır.

Yapı

Maleik anhidrit graftlı ABS (ABS-g-MAH), Akrilonitril, Bütadien ve Stiren içeren standart ABS polimer sırtına maleik anhidritin kimyasal olarak graftlandığı bir yapıya sahiptir. Grafting işlemi genellikle reaktif ekstrüzyon veya radikal polimerizasyon yoluyla gerçekleşir. Bu süreçte maleik anhidrit molekülleri, ABS zincirindeki bütadien veya stiren segmentlerine bağlanır. Bu modifikasyon, polar fonksiyonel gruplar ekleyerek, genellikle kutupsuz olan ABS matrisinin uyumluluğunu, kutup polimerleri, dolgu maddeleri ve takviyelerle iyileştirir. Maleik anhidritin varlığı, reaktif bağlanma siteleri sağlayarak, polimer karışımlarında ve kompozitlerde yapışma ve arayüz bağlanabilirliğini artırır. ABS’nin ana yapısı korunurken, graftlanmış maleik anhidrit grupları, malzemenin polaritesini artırarak, dolgu maddelerinin daha iyi dağılmasını, kaplamalarla daha iyi yapışmayı ve polimer karışımlarında daha iyi mekanik özellikleri sağlar.

Özellikler

Maleik anhidrit graftlı ABS (ABS-g-MAH), Akrilonitril Butadien Stiren (ABS) sırtına graftlanmış maleik anhidrit (MAH) ile oluşan bir yapıya sahiptir. Grafting işlemi genellikle eritme graftlama veya çözelti graftlama gibi reaktif işleme yöntemleriyle yapılır. Yapı, stiren ve akrilonitril fazlarının kauçuklu butadien matriksinde dağılmasıyla ABS polimer çerçevesini korur. Maleik anhidritin eklenmesi, polimer zincirlerine polar fonksiyonel gruplar ekler. Grafting işlemi genellikle radikal polimerizasyon yoluyla gerçekleşir; serbest radikaller, ABS sırtında maleik anhidritle reaksiyona girer ve kovalent bağlanma sağlanır. Maleik anhidrit grupları, çoğunlukla bütadien segmentlerine veya bazen stiren kısımlarına bağlanır ve malzemenin polaritesini artırır. Bu yapısal modifikasyon, poliamitler ve polikarbonatlar gibi kutup polimerleriyle uyumu artırır, dolgu maddeleri ve takviyelere yapışmayı geliştirir ve polimer karışımlarında arayüz etkileşimlerini iyileştirir.

Uygulamalar

-

Polimer Karışımları ve Alaşımları – ABS/PA, PC/ABS ve ABS/PBT gibi karışımların uyumunu artırır.

-

Yapışma İyileştiricisi – Kaplamalar, boyalar, yapıştırıcılar ve metallerle bağlanmayı geliştirir.

-

Kompozitlerde Uyumlaştırıcı – Cam elyafları, talk ve karbon nanotüpler gibi dolgu maddelerinin dağılmasını iyileştirir.

-

Otomotiv Endüstrisi – Tamponlar, iç paneller ve yapısal bileşenlerde kullanılarak dayanıklılık ve yapışmayı artırır.

-

Elektronik & Elektrik – Kasa, bağlantı elemanları ve termal ve mekanik stabilite gerektiren parçalar için uygulanır.

-

Ambalaj & Tüketici Malları – Çok katmanlı ambalaj filmlerinde ve fonksiyonel plastik parçalarda yapışmayı geliştirir.

Avantajlar

-

Geliştirilmiş Uyumluluk – ABS ve kutup polimerleri veya takviyeleri arasında yapışmayı artırır.

-

Artan Yapışma – Dolgu maddeleri, kaplamalar ve diğer polimerlerle güçlü arayüz bağlanması sağlar.

-

Geliştirilmiş Mekanik Özellikler – Daha iyi darbelere karşı direnç, dayanıklılık ve termal stabilite.

-

İyi İşlenebilirlik – Diğer polimerler ve katkı maddeleriyle kolayca karıştırılmasını sağlar.

-

Kimyasal Direnç – Standart ABS’ye kıyasla çevresel gerilme ve bazı kimyasallara karşı daha dayanıklıdır.

Dezavantajlar

-

Yüksek Maliyet – Ekstra işlem gereksinimlerinden dolayı, standart ABS’ye göre daha pahalıdır.

-

Azalmış Termal Stabilite – Grafting işlemi, bazen ABS’nin termal stabilitesini düşürebilir.

-

Mümkün Olan Degradasyon – Maleik anhidrit grupları zamanla hidroliz olabilir, bu da performansı etkileyebilir.

-

Sınırlı Erişilebilirlik – Standart ABS’ye kıyasla daha az yaygın olabilir, bu da tedarik açısından sıkıntılara yol açabilir.

Poliolefin Elastomer

Poliolefin Elastomer (POE), hem kauçuk hem de plastiğin özelliklerini birleştiren bir tür termoplastik elastomerdir. Genellikle etilen ile alfa-olefinler veya diğer monomerler (örneğin propilen) arasında kopolimerizasyon yoluyla üretilir. Esnek, dayanıklı ve çevresel faktörlere karşı dirençli bir malzeme olup, çeşitli uygulamalar için idealdir.

Yapı

Poliolefin Elastomer (POE), genellikle etilen ve 1-büten, 1-heksen veya 1-okten gibi alfa-olefinler ile polimerleştirilerek üretilen bir kopolimerdir. POE’nin yapısı, düşük kristalliğe sahip esnek ve amorf bir polimer zincirinden oluşur. Polimerizasyon süreci, monomerlerin rastgele dağılımına neden olarak elastomerik özellik kazandırır. Bu sayede POE, gerildiğinde eski şekline dönebilir. Etilen segmentleri polimerin ana omurgasını oluştururken, alfa-olefinlerin eklenmesi dallanmalar yaratır, esnekliği artırır ve kristalliği azaltır. Bu yapı, POE’nin kauçuğa benzer özellikler göstermesini sağlarken, termoplastiklerin sunduğu kolay işlenebilirliği korumasına yardımcı olur. Kristal ve amorf bölgeler arasındaki denge, düşük yoğunluk, iyi elastikiyet ve çevresel faktörlere karşı direnç gibi mekanik özellikleri sağlamaktadır.

Özellikler

Poliolefin Elastomer (POE), kauçuk benzeri esneklik ile termoplastiklerin kolay işlenebilirlik özelliklerini birleştirir. Mükemmel elastikiyet sunarak gerildiğinde eski formuna dönebilmesini sağlar, bu da esneklik gerektiren uygulamalar için idealdir. POE’nin düşük yoğunluğu, hafif olmasını ve malzeme kullanımının verimli olmasını sağlar. Ayrıca, nem, UV radyasyonu ve çeşitli kimyasallara karşı oldukça dirençlidir, bu da açık hava ve endüstriyel ortamlar için uzun ömürlü bir malzeme olmasını sağlar. Termal stabilitesi yüksektir ve geniş bir sıcaklık aralığında mekanik özelliklerini koruyabilir. Düşük viskoziteye sahip olması, enjeksiyon kalıplama, ekstrüzyon ve şişirme kalıplama gibi üretim yöntemleriyle kolayca işlenmesini sağlar. Ayrıca, çeşitli dolgu maddeleri ve katkı maddeleri ile uyumludur, bu da özel uygulamalara göre özelliklerinin özelleştirilebilmesine olanak tanır. Genel olarak, POE dayanıklılık, esneklik ve işlenebilirlik dengesini sunarak otomotiv, tüketim malları ve ambalaj gibi birçok sektörde yaygın olarak kullanılır.

Poliolefin Elastomer (POE) Uygulamaları:

• Otomotiv: Conta, sızdırmazlık elemanları, hava şartlarına dayanıklı kaplamalar ve iç mekan bileşenlerinde esneklik ve çevresel faktörlere dayanıklılık sağlamak için kullanılır.

• Tüketim Malları: Ayakkabı, oyuncak, yumuşak dokunuşlu malzemeler ve kalıplanmış ürünlerde, esneklik ve dayanıklılık kombinasyonu sağlamak için bulunur.

• Endüstriyel: Hortumlar, borular, contalar ve makineler için kaymaz kaplamalarda, aşınmaya ve kimyasallara karşı dayanıklılığı nedeniyle kullanılır.

• Ambalaj: Streç filmler, koruyucu kaplamalar ve esnek ambalaj malzemelerinde, mükemmel dayanıklılık ve esneklik sağlamak için kullanılır.

• Tıbbi: Esnek tıbbi bileşenler, tüpler ve cihaz contalarında, biyouyumluluğu ve işlenebilirliği nedeniyle tercih edilir.

• Elektrik: Kablo kaplamaları ve yalıtım malzemelerinde, elektriksel yalıtım özellikleri nedeniyle kullanılır.

Poliolefin Elastomer (POE) Avantajları:

• Yüksek Esneklik: Kauçuk benzeri esneklik sunarken termoplastik olarak kolay işlenebilir.

• Hafiflik: Düşük yoğunluklu olup hafif uygulamalar için uygundur.

• Dayanıklılık: Neme, UV ışınlarına ve kimyasallara karşı mükemmel direnç sağlayarak dış mekan ve endüstriyel ortamlarda uzun ömürlü kullanım sunar.

• Kolay İşlenebilirlik: Enjeksiyon kalıplama ve ekstrüzyon gibi standart termoplastik teknikleriyle kolayca işlenebilir.

• Çok Yönlülük: Katkı maddeleri ve dolgu malzemeleri ile özelleştirilebilir, sertlik, esneklik ve işlenebilirlik gibi özellikler değiştirilebilir.

• Düşük Viskozite: Düşük viskozitesi, üretim sırasında daha iyi akış sağlar ve verimliliği artırır.

Poliolefin Elastomer (POE) Dezavantajları:

• Maliyet: Geleneksel polietilenler veya kauçuklarla karşılaştırıldığında daha pahalı olabilir, özellikle yüksek performans gerektiren uygulamalarda.

• Sıcaklık Dayanımı: POE termal stabilite sunmasına rağmen, 150°C üzerindeki sıcaklıklarda diğer malzemeler kadar iyi performans göstermeyebilir.

• Plastifiyan Göçü: Bazı formülasyonlarda, zamanla malzemeden plastikleştiricilerin dışarı sızması söz konusu olabilir, bu da fiziksel özellikleri veya görünümü etkileyebilir.

• Sınırlı Yüksek Sıcaklık Performansı: POE, silikonlar veya termoplastik vulkanizatlar (TPV’ler) gibi diğer elastomerler kadar yüksek sıcaklıklara dayanıklı değildir.

• Çevresel Etki: Diğer sentetik malzemelerle karşılaştırıldığında POE nispeten çevre dostu olsa da, üretimi ve bertarafı plastikle ilgili çevresel sorunlara katkıda bulunabilir.

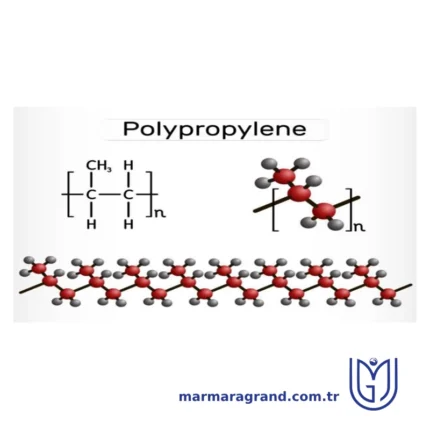

PP Kimyasal

Polipropilen (PP), yüksek mukavemeti, kimyasal direnci ve çok yönlülüğü ile bilinen en yaygın kullanılan termoplastik polimerlerden biridir. Ambalaj, tekstil, otomotiv ve medikal sektörler gibi birçok alanda yaygın olarak kullanılmaktadır.

Polipropilen (PP) Yapısı

Polipropilen (PP), polimerizasyon süreciyle propilen (C₃H₆) monomerlerinden türetilen yarı kristal bir termoplastik polimerdir.

Moleküler Yapı:

- Tekrarlayan propilen birimlerinden (C₃H₆) oluşur ve zincir benzeri bir yapıya sahiptir.

- Üç ana formda bulunur:

- İzotaktik PP → En yaygın kullanılan türdür. Tüm metil grupları (CH₃) polimer zincirinin bir tarafında hizalanır, bu da yüksek kristallilik ve dayanıklılık sağlar.

- Sindiotaktik PP → Metil grupları değişimli olarak yerleşmiştir, bu da malzemeyi daha esnek ancak daha az kristal yapılı hale getirir.

- Ataktik PP → Metil grupları düzensiz olarak dağılmıştır, amorf bir yapı oluşturur ve mukavemeti düşüktür.

Polimerizasyon Süreci:

- Endüstriyel polimerizasyon reaksiyonlarında Ziegler-Natta katalizörleri veya metalosen katalizörleri kullanılarak sentezlenir.

- Termoplastik sınıfına girer, yani eritilip tekrar şekillendirilebilir ve önemli bir bozulma olmadan yeniden kullanılabilir.

Polipropilen (PP) Özellikleri

Polipropilen, geniş uygulama alanlarına uygun hale getiren mekanik, termal ve kimyasal özelliklerin bir kombinasyonuna sahiptir.

1️⃣ Mekanik Özellikler:

✔ Yüksek Çekme Dayanımı → Hafif olmasına rağmen oldukça güçlüdür, bu da onu ambalaj ve tekstil uygulamaları için ideal hale getirir.

✔ Darbe Direnci → Orta seviyede darbelere ve şoklara karşı dayanıklıdır.

✔ Esneklik ve Elastikiyet → Film, lif ve esnek kaplar için uygundur.

2️⃣ Termal Özellikler:

✔ Yüksek Erime Noktası (160°C – 170°C) → Polietilene (PE) göre daha yüksek ısı direncine sahiptir.

✔ Düşük Isı İletkenliği → Yalıtım malzemesi olarak kullanılabilir.

✔ Sıcaklık Dalgalanmalarına Dayanıklıdır → Hem sıcak hem de soğuk ortamlara uyum sağlar.

3️⃣ Kimyasal Özellikler:

✔ Asitlere, Bazlara ve Çözücülere Karşı Dayanıklı → Kimyasallara maruz kaldığında kolayca bozulmaz.

✔ Düşük Su Emilimi → Nemli ortamlarda bile mekanik özelliklerini korur.

✔ Yorgunluk Direnci → Sürekli bükülmeye maruz kalan menteşeler gibi uygulamalar için idealdir.

4️⃣ Elektriksel Özellikler:

✔ Mükemmel Elektrik Yalıtımı → Kablolar, teller ve elektrik bileşenlerinde yaygın olarak kullanılır.

5️⃣ Çevresel Özellikler:

✔ Geri Dönüştürülebilir (#5 plastik kodu) → Çevre dostu uygulamalarda tekrar kullanılabilir.

✔ UV Duyarlılığı → Uzun süre UV ışınlarına maruz kaldığında bozulabilir, ancak stabilizatörler eklenerek dayanıklılığı artırılabilir.

Polipropilen (PP) Kullanım Alanları

- Ambalaj Endüstrisi → Gıda kapları, şişe kapakları, plastik torbalar

- Tekstil Endüstrisi → Halılar, dokumasız kumaşlar, sentetik lifler

- Otomotiv Endüstrisi → İç döşeme, tamponlar, yakıt tankları

- Medikal ve Sağlık Sektörü → Enjektörler, laboratuvar kapları, steril tıbbi ekipmanlar

- Ev ve Tüketici Ürünleri → Plastik mobilyalar, mutfak eşyaları, saklama kapları

- Endüstriyel Uygulamalar → Kimyasal depolama tankları, borular, kablo izolasyonları

Polipropilen (PP) Avantajları

✔ Hafif ve Güçlü → Dayanıklılık sağlarken ekstra ağırlık eklemez.

✔ Mükemmel Kimyasal Direnç → Asitler, bazlar ve çözücülere karşı dayanıklıdır.

✔ Yüksek Isı Direnci → Mikrodalga ve sıcak su uygulamalarında kullanılabilir.

✔ Su Geçirmez ve Neme Dayanıklı → Gıda ambalajları ve tekstil ürünleri için idealdir.

✔ Geri Dönüştürülebilir ve Çevre Dostu → Tekrar kullanılabilir, plastik atıkları azaltır.

✔ Ekonomik ve Maliyet Etkin → Diğer polimerlere kıyasla daha ucuzdur.

✔ Zehirli Madde İçermez ve Güvenlidir → Gıda ve medikal uygulamalarda güvenle kullanılır.

Polipropilen (PP) Dezavantajları

✘ UV Işınlarına Karşı Dayanıksızdır → Uzun süre güneş ışığına maruz kaldığında kırılgan hale gelebilir, UV stabilizatörleri eklenmelidir.

✘ Düşük Sıcaklıkta Darbe Direnci Düşer → Aşırı soğuk koşullarda çatlayabilir.

✘ Yanıcıdır → Kolayca alev alabilir, bazı uygulamalarda yangın geciktiriciler gereklidir.

✘ Boyanması veya Yapıştırılması Zordur → Yapışkanlık gerektiren uygulamalar için özel yüzey işlemleri gerektirir.

✘ Sınırlı Şeffaflık → PET gibi malzemeler kadar şeffaf değildir.

✘ Çevresel Endişeler → Geri dönüştürülebilir olmasına rağmen biyolojik olarak parçalanmaz, plastik atık sorunlarına neden olabilir.

Sonuç

Polipropilen (PP), hafif, dayanıklı, kimyasallara karşı dirençli ve ekonomik bir polimer olup, ambalajdan otomotive, tekstilden medikale kadar geniş bir kullanım alanına sahiptir. Yüksek geri dönüştürülebilirliği sayesinde çevre dostu bir seçenek sunarken, UV dayanımı ve düşük sıcaklık direnci gibi dezavantajları uygun katkı maddeleriyle iyileştirilebilir.

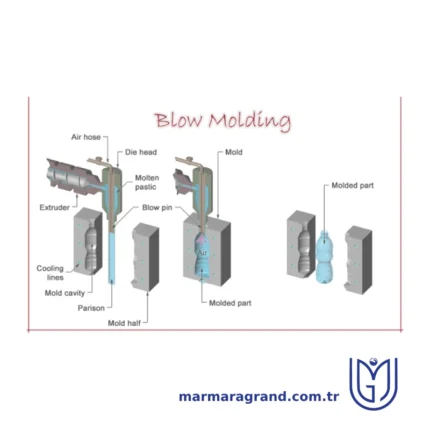

Şişirme Kalıplama

Şişirme Kalıplama, ısıtılmış bir plastik tüpün (parison veya preform olarak adlandırılır) bir kalıp boşluğunda şişirilerek kalıbın şeklini almasıyla içi boş plastik parçalar üretmek için kullanılan bir üretim yöntemidir.

Bu yöntem; şişeler, kaplar ve diğer içi boş nesnelerin üretiminde yaygın olarak kullanılır.

Şişirme Kalıplama Türleri

Sürekli Ekstrüzyon Şişirme Kalıplama (EBM)

Süreç:

• Erimiş plastik, tüp şeklinde (parison) sürekli olarak ekstrüde edilir.

• Parison'un etrafı bir kalıpla kapanır ve içeri hava üflenerek şişirilir.

• Parça soğuyup katılaştıktan sonra kalıptan çıkarılır.

Aralıklı Ekstrüzyon Şişirme Kalıplama (EBM)

Türler:

• İleri-Geri Hareketli Vida Sistemi: Vida ileri-geri hareket ederek plastik biriktirir ve sonra kalıba iter.

• Akümülatör Başlık Sistemi: Plastik bir akümülatörde depolanır ve tek seferde kalıba verilir.

Enjeksiyon Şişirme Kalıplama (IBM)

Süreç:

• Plastik, önce küçük bir tüp şeklinde (preform) enjeksiyon kalıplama ile şekillendirilir.

• Preform, şişirme kalıbına aktarılır ve hava ile şişirilir.

• Şekil alır, soğur ve kalıptan çıkarılır.

Enjeksiyon Germe Şişirme Kalıplama (ISBM)

Süreç:

• IBM'ye benzer, ancak şişirme öncesinde bir germe adımı eklenir.

• Preform yeniden ısıtılır, boyuna gerilir ve ardından şişirilerek son formu alır.

Ekstrüzyon Germe Şişirme Kalıplama (ESBM)

Süreç:

• Parison ekstrüde edilir ve kalıpta tutulur.

• Parison hem uzunlamasına hem de radyal olarak gerilir ve ardından şişirilir.

Şişirme Kalıplamanın Avantajları

• Maliyet etkin üretim

• Yüksek verimlilik ve hızlı üretim

• Kompleks şekillerin üretimi

• Hafif ve dayanıklı ürünler

• Farklı malzemelerle uyumlu kullanım

• Büyük ve küçük ürünlere uygunluk

Şişirme Kalıplamanın Dezavantajları

• Sadece içi boş şekiller üretilebilir

• Yüksek başlangıç ekipman ve kalıp maliyetleri

• Duvar kalınlığında tutarsızlıklar oluşabilir

• Zayıf dikiş yerleri ve gerilme noktaları oluşabilir

• Enjeksiyon kalıplamaya göre daha düşük hassasiyet

• Yüksek enerji tüketimi

Şişirme Kalıplama Uygulamaları

Ambalaj Sektörü:

• İçecek şişeleri, kozmetik ürün şişeleri, ilaç ve ev temizlik ürünleri kapları.

Otomotiv Sektörü:

• Yakıt tankları, hava kanalları, cam suyu ve soğutucu sıvı tankları.

Endüstriyel ve Kimyasal Depolama:

• Bidonyalar, variller, IBC tankları ve sprey şişeleri.

Tıbbi ve İlaç Sektörü:

• Serum şişeleri, ilaç kapları ve teşhis cihazı muhafazaları.

Tüketici Ürünleri:

• Çocuk oyuncakları, mobilya bileşenleri, su şişeleri ve deterjan kapları.

İnşaat Sektörü:

• Su tankları, foseptik tanklar, borular ve kanallar.

Tarım Sektörü:

• Tarım ilacı ve gübre kapları, sulama kovaları ve sulama bileşenleri.

SÜSPANSİYON

Süspansiyon Dereceli Polivinil Klorür (PVC), süspansiyon polimerizasyon yöntemiyle üretilen, en yaygın kullanılan termoplastik polimerlerden biridir. Bu yöntem, çeşitli ürünlere işlenebilen serbest akışlı, ince partiküller elde edilmesini sağlar. Süspansiyon PVC (S-PVC), çok yönlülüğü, kimyasal direnci, dayanıklılığı ve maliyet etkinliği ile bilinir ve birçok sektörde tercih edilir.

Yapı

Süspansiyon dereceli Polivinil Klorür (PVC), vinil klorür monomerinin (VCM) süspansiyon polimerizasyon yöntemiyle üretilen bir termoplastik polimeridir. Bu yöntemde vinil klorür monomeri, askıda tutucu ajanlar yardımıyla suda dağıtılır ve serbest radikal başlatıcılar kullanılarak polimerleştirilir. Ortaya çıkan PVC reçinesi, yüksek moleküler ağırlığa sahip, gözenekli ve serbest akışlı ince partiküllerden oluşur ve bu da onu çok çeşitli uygulamalara uygun hale getirir. Polimer yapısı, tekrarlayan vinil klorür ünitelerinden (–CH₂–CHCl–) oluşur ve farklı derecelerde polimerizasyon gösterir. PVC süspansiyon derecesi; mükemmel mekanik dayanım, uzun ömürlülük ve kimyasal direnç sayesinde borular, bağlantı parçaları, filmler, levhalar ve hem sert hem de esnek ürünlerin üretiminde yaygın olarak kullanılır. Reçinenin özellikleri; partikül boyutu, gözeneklilik ve yığın yoğunluğu gibi faktörlerle polimerizasyon koşulları kontrol edilerek ayarlanabilir ve bu sayede farklı endüstriyel uygulamalara uygun hale getirilir.

Özellikler

Süspansiyon dereceli PVC, endüstriyel uygulamalarda yüksek çok yönlülük sağlayan mükemmel fiziksel, mekanik ve kimyasal özellikler sergiler. Görünüşü beyaz, serbest akışlı bir tozdur ve yığın yoğunluğu genellikle 0,45 ila 0,65 g/cm³ arasında değişir; partikül boyutu ise 50-250 mikron arasında olabilir. Yüksek gözenekliliği sayesinde plastikleştirici emilimi iyidir, bu da onu hem sert hem de esnek ürünler için uygun hale getirir. Mekanik olarak, 40-60 MPa arasında değişen iyi bir çekme dayanımı ve katkı maddeleriyle artırılabilen orta-yüksek darbe direnci sunar. Kimyasal olarak, asitler, bazlar ve birçok kimyasala karşı yüksek direnç gösterir, bu da onu zorlu ortamlar için dayanıklı kılar. Düşük su emme oranı sayesinde boyutsal stabilite sağlar. Ancak UV ışınlarına karşı hassastır ve dış mekan uygulamaları için stabilizatörler eklenmesi gerekir. Bu özellikler, PVC süspansiyon derecesini boru, profil, film ve çeşitli sert ve esnek ürünlerin üretimi için ideal kılar.

Uygulamalar:

-

İnşaat Sektörü: Borular, bağlantı parçaları, pencere profilleri, kapılar, çatı kaplama levhaları

-

Ambalaj Sektörü: Filmler, levhalar, şişeler

-

Otomotiv Sektörü: İç trim parçaları, gösterge panelleri, kablo yalıtımları

-

Tıbbi Sektör: Tüpler, kan torbaları, serum kapları

-

Elektrik ve Elektronik: Kablo yalıtımı, kaplamalar

Avantajlar:

-

Uzun ömürlü kullanım için yüksek dayanıklılık ve mukavemet

-

Asitlere, bazlara ve yağlara karşı mükemmel kimyasal direnç

-

Maliyet etkinliği – diğer polimerlere göre daha uygun fiyatlı

-

Düşük su emme oranı – boyutsal stabilite sağlar

-

Kolay işlenebilirlik – kolayca kalıplanabilir, ekstrüde edilebilir ve şekillendirilebilir

-

Özelleştirilebilirlik – katkı maddeleri ile özellikleri değiştirilebilir

Dezavantajlar:

-

UV ışınlarına maruz kaldığında kırılgan hale gelir

-

Yanarken zararlı gazlar (HCl) salabilir

-

Esnek PVC’de kullanılan bazı plastikleştiriciler sağlık riskleri taşıyabilir

-

Biyolojik olarak parçalanmaz – çevresel atık sorunlarına katkıda bulunur

-

Yüksek sıcaklıklara karşı sınırlı direnç – aşırı ısı altında şekil bozulması meydana gelebilir