برای تغییر این متن بر روی دکمه ویرایش کلیک کنید. لورم ایپسوم متن ساختگی با تولید سادگی نامفهوم از صنعت چاپ و با استفاده از طراحان گرافیک است.

Yüksek Yoğunluklu Polietilen (kısaca HDPE), genelleştirilmiş kimyasal formülü (C2H4)n olan petrol türevi bir termoplastik polimerdir. HDPE formülü, etilenin tekrarlayan monomer birimini temsil eder ve bir polietilen moleküler zinciri oluşturur.

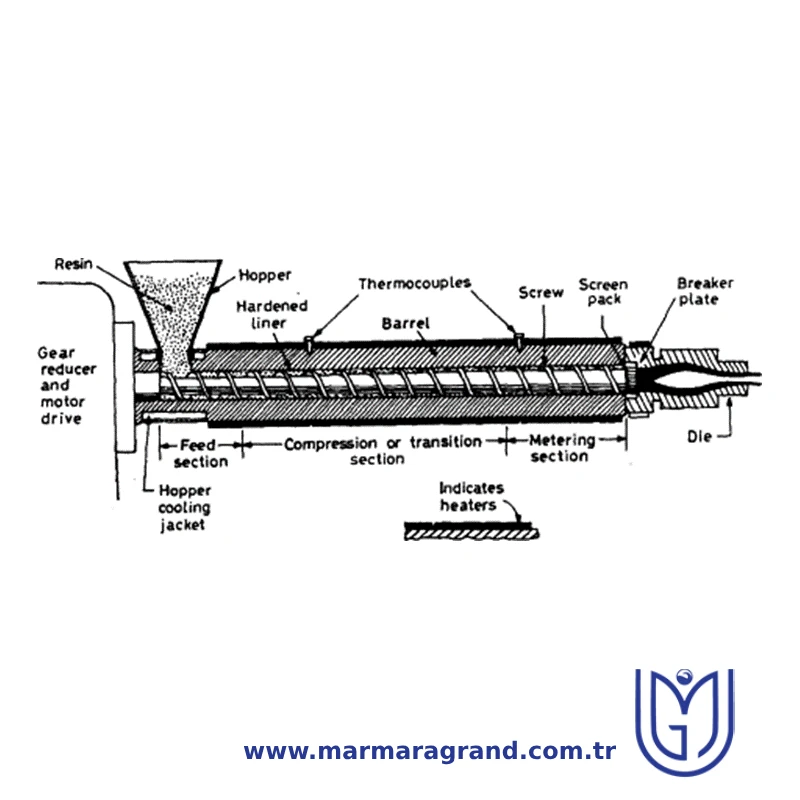

EKSTRÜZYON

Sıcak ekstrüzyon bir sıcak şekillendirme işlemidir, yani malzemenin yeniden kristalleşme sıcaklığının üzerinde gerçekleştirilir. Böylece malzeme iş sertleşmesi yaşamaz ve kalıptan geçmesi kolaylaşır.

Çoğu sıcak ekstrüzyon işlemi, 230 ila 11.000 metrik ton kapasiteye sahip yatay hidrolik preslerde yapılır.

Uygulanan basınçlar 30 ila 700 MPa arasında değişir, bu nedenle yağ veya grafit gibi düşük sıcaklık yağlayıcıları ya da cam tozu gibi yüksek sıcaklık yağlayıcıları kullanılır.

Bu yöntemin en büyük dezavantajı, makine maliyetleri ve bakım giderlerinin yüksek olmasıdır.

Soğuk Ekstrüzyon (Cold Extrusion)

Soğuk ekstrüzyon, başlangıçtaki malzemenin (külçe/parça) oda sıcaklığında olduğu, itme esaslı bir basınçlı şekillendirme işlemidir.

Ancak işlem sırasında malzeme deformasyon ısınması ile birkaç yüz dereceye kadar ısınabilir.

Genellikle sabit bir kalıp içinde yer alan malzemeye bir zımba yardımıyla basınç uygulanır.

Ekstrüzyonun Avantajları

• Büyük ölçekli üretimde maliyet-etkin ve minimum atık sağlar.

• Çok yönlüdür: Çeşitli malzeme ve şekilleri destekler.

• Özelleştirilebilir: Katkı maddeleri ve tasarım esnekliği sunar.

• Tutarlı kalite ve ölçeklenebilir üretim sağlar.

• Enerji verimlidir ve diğer işlemlerle entegre olabilir.

Ekstrüzyonun Dezavantajları

• Malzeme sınırlamaları: Tüm polimerler uygun değildir.

• Yüksek kurulum maliyetleri: Ekipman ve kalıplar pahalıdır.

• Boyutsal değişkenlik: Soğuma büzülmesi ve kalıp şişmesi görülebilir.

• Şekil sınırlamaları: Karmaşık tasarımlar zordur.

• Kalite kontrol sorunları: Yüzey kusurları ve malzeme tutarsızlıkları oluşabilir.

• Son işlem ihtiyacı: Kesme, yüzey bitirme veya kaplama gerekebilir.

• Çevresel kaygılar: Enerji kullanımı ve plastik atıklar oluşturabilir.

Ekstrüzyonun Uygulama Alanları

1. İnşaat Sektörü

• PVC borular, drenaj sistemleri

• Pencere ve kapı profilleri (örneğin uPVC çerçeveler)

• Yalıtım malzemeleri (örneğin köpük levhalar)

2. Ambalaj Sektörü

• Plastik filmler ve levhalar (örneğin gıda ambalajı)

• Kaplar ve tepsiler

3. Otomotiv Sektörü

• Conta ve fitiller

• Kablo ve tel izolasyonu

• İç trim ve koruyucu kılıflar

4. Tüketici Ürünleri

• Pipetler, hortumlar, halatlar

• Mobilya ve ev aletleri için plastik profiller

5. Elektrik ve Elektronik

• Tel ve kablo kaplamaları

• Elektrik tesisatları için kanallar

6. Tıp Alanı

• Kateterler, tüpler ve diğer medikal profiller

7. Endüstriyel Uygulamalar

• Konveyör bantları ve kılavuzlar

• Makine koruma astarları

8. Tarım

• Sulama boruları ve tarım filmleri

• Sera örtüleri

Polimer ekstrüzyonu, sürekli, özelleştirilebilir plastik ürünler gerektiren sektörlerde vazgeçilmez bir yöntemdir.

Applications

| Uygulamalar | , , , , |

|---|

EKSTRÜZYON

| Ürünler | Kalite | MFI (g/10 dk) | Yoğunluk (g/mm³) | İşleme Yöntemi | Uygulamalar |

|---|---|---|---|---|---|

| HDPE PE80 | Ex3 | 0.2–1.0 g/10 min (190°C/2.16 kg) | 0.94–0.96 | Ekstrüzyon, Enjeksiyon Kalıplama, Şişirme Kalıplama, Rotasyonel Kalıplama | Su ve gaz boruları, kimyasal depolama tankları, bağlantı parçaları ve kanallar |

| HDPE PE100 | CRP 100 B | 0.25–0.45 g/10 min (190°C/5 kg) | 0.947–0.960 | Ekstrüzyon, Enjeksiyon Kalıplama, Şişirme Kalıplama | Borular, bağlantı parçaları, tanklar ve endüstriyel kullanımlar |

| HDPE PE100 | CRP 100 N | 0.20–0.45 g/10 minutes (190°C/5 kg) | 0.95–0.96 | Ekstrüzyon, Enjeksiyon Kalıplama, Şişirme Kalıplama, Rotasyonel Kalıplama | Borular, bağlantı parçaları, kimyasal tanklar, endüstriyel kullanımlar |

| Extrusion HDPE | HBM 4265 | 0.25–0.40 g/10 min (190°C/5 kg) | 0.950–0.960 g/cm³ | Ekstrüzyon | Borular, koruyucu kaplamalar, kanallar ve endüstriyel uygulamalar |